КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сравнение функциональных характеристик человека и машины

|

|

|

|

Надежность и безопасность человека в управлении техническими системами и технологическими процессами

5.1.1. Понятие о системах

Под системой понимается целостное множество (совокупность) объектов (элементов), связанных между собой определенными отношениями и взаимо-действующих таким образом, чтобы обеспечить выполнение системой некоторой достаточно сложной функции (достижение цели).

Обязательными компонентами любой системы являются составляющие ее элементы (подсистемы). Само понятие элемента условно и относительно, так как любой элемент, в свою очередь, всегда можно рассматривать как совокупность других элементов.

Любая система имеет, как правило, иерархическую структуру, т.е. может быть представлена в виде совокупности подсистем разного уровня, расположенных в порядке постепенности. При анализе тех или иных конкрет-ных систем достаточным оказывается выделение некоторого определенного числа ступеней иерархии.

Системы функционируют в пространстве и времени. Процесс функциони-рования систем представляет собой измерение состояния системы, переход ее из одного состояния в другое. В соответствии с этим системы подразделяются на статические и динамические.

Статическая система — это система с одним возможным состоянием.

Динамическая система — система с множеством состояний, в которой с течением времени происходит переход от состояния в состояние.

Основой системного подхода является анализ, т. е. разделение целого на составляющие элементы в противоположность синтезу, который объединяет части в сложное целое.

С позиций безопасности производственных процессов одна из задач системного метода состоит в том, чтобы увидеть, как части системы функционируют в системе во взаимодействии с другими ее частями.

5.1.2. Взаимосвязь человека и машины.

Человек-оператор представляет собой одно из звеньев системы «человек—машина» (СЧМ). Но это живое звено существенно отличается от машинных

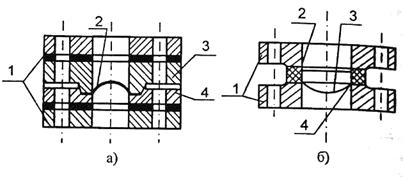

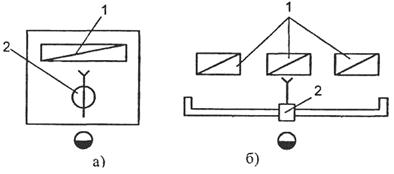

Рис. 5.1. Схема системы «человек—машина»: a — простейшая; б — при полуавтоматическом производстве

звеньев способностью интеграции и ассоциации. Как бы сложны ни были машины, они были и остаются лишь орудиями труда. Под термином «машина»

понимают всякое техническое устройство, с помощью которого осуществляется любая работа.

На рис. 5.1. представлены структурные одноконтурные схемы замкнутой системы человек—машина.

Процесс регулирования заключается в ряде переходов воздействий от одного звена к другому — 1,2,3,4. Состояние любого звена влияет на все остальные и, в свою очередь, зависит от них.

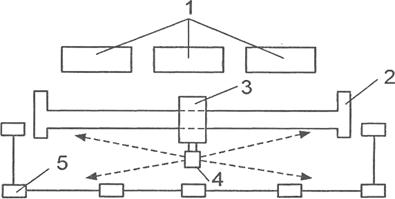

Связи между человеком и регулируемым объемом могут быть более сложными и включать большое число звеньев. Могут быть и дополнительные контуры, т. е. структурная схема будет более сложной (рис. 5.2).

Целесообразно передать машине такие функции человека, как прием,

хранение и переработка информации, т.е. те функции которые она выполнит лучше человека (табл. 5.1). Основными задачами оператора являются контроль за работой технической системы, предупреждение и выявление возникающих неисправностей и т.п.

В процессе управления определяющее значение имеют циркуляция и переработка информации.

В процессе управления определяющее значение имеют циркуляция и переработка информации.

Рис. 5.2. Схема системы «человек – машина» на стадии автоматизированного производства

Таблица 5.1

| Характеристика | Человек | Машина |

| Способность интегрировать разнородные эле- | Есть | В ограниченных |

| менты в единую систему | случаях | |

| Способность к предвидению событий внешнего мира | » | Нет |

| Возможность решения нечетко сформулирован- | » | » |

| ных задач | ||

| Возможность к распознаванию ситуаций внеш- него мира | » | » |

| Способность ориентироваться во времени и пространстве | » | » |

| Способность самонаблюдения | » | » |

| Диапазон гибких способов переработки инфор- мации | Безграничен | Ограничен |

| Тип решаемых проблем | Общий | Частный |

| Возможность создания абстрактных образов внешнего мира | Есть | Нет |

| Способность генерировать идеи | » | » |

| Способность работать в непредвиденных ситуациях | Может | » |

| Способность к повышению своих возможностей | Есть | » |

| Продолжительность работы (без перерывов) перерывов) | Незначительная- | Продолжительная |

| Точность и скорость операций | Малая | Большая |

| Реакция «стимул—ответ» | Медленная и | Быстрая и ста- |

| нестабильная | бильная | |

| Способность к фильтрации информации | Высокая | Низкая |

| Способность использовать недостаточную или избыточную информацию | Есть | Нет |

| Число одновременно воспринимаемой и перера батываемой информации | Невелико | Велико |

| Способность к перекодированию информации | Есть | Очень, ограни- |

| чена | ||

| Способность к проверке | Плохая | Хорошая |

| Чувствительность | В широких | В заданных пре- |

| пределах | делах | |

| Способность к обучению | Хорошая | Плохая |

| Способность к обобщению | Есть | Нет |

| Гибкость | Высокая | Ограниченная |

Человек в системах «человек—машина» может выполнять различные функции. Он может выступать в роли приемника осведомительной информации, поступающей в той или иной форме от управляемого объекта, в роли ретранслятора, передающего информацию от одного звена к другому, может осуществлять анализ информации и принимать решения; выполнять функцию программирования работы всей системы или ее частей; осущест-влять наблюдение и контроль за работой системы. Оператор может быть исполнителем той или иной команды, т. е. выполнять действия, непосред-ственно направленные на преобразования управляемого объекта. Человек, как правило, совмещает ряд функций, выполняя их последовательно или одновременно, являясь звеном системы и субъектом управления.

Если выполняемая работа в силу требований высокого ритма, скорости, точности тяжела для человека, лучше в целях безопасности труда заменить человека машиной.

Человек управляет объектом. Будет ли это диспетчер электростанции, авиадиспетчер или машинист — во всех случаях процесс управления имеет некоторые общие черты. Все изменения управляемого объекта улавливаются с помощью каких-либо датчиков; сигналы от датчиков преобразуются и подаются к приборам, за которыми наблюдает человек. Он воспринимает показания приборов, расшифровывает их, принимает решение, выполняет соответствующее действие, которое может быть простым и сложным. Сигнал, возникающий в результате действия человека, преобразуется и поступает к управляемому объекту, изменяя его состояние. Новое состояние объекта вызывает изменение показаний прибора, которое информирует человека о результатах его действия. Это, в свою очередь, потребует от него новых действий и т.д.

5.1.3. Надежность работы и ошибки человека при взаимодействии с техническими системами.

Надежность работы человека определяется как вероятность успешного выполнения им работы или поставленной задачи на заданном этапе функционирования системы в течение заданного интервала времени при определенных требованиях к продолжительности выполнения работы.

Ошибка человека определяется как невыполнение поставленной задачи (или выполнение запрещенного действия), которое может явиться причиной повреждения оборудования или имущества либо нарушения нормального хода запланированных операций.

В реальных условиях в большинстве систем независимо от степени их автоматизации требуется в той или иной мере участие человека.

Можно утверждать, что там, где работает человек, появляются ошибки. Они возникают независимо от уровня подготовки, квалификации или опыта. Поэтому прогнозирование надежности оборудования без учета надежности работы человека не может дать истинной картины.

Ошибки по вине человека могут возникнуть в тех случаях, когда:

1) оператор (или какое-либо лицо) стремится к достижению ошибочной цели;

2) поставленная цель не может быть достигнута из-за неправильных действий оператора;

3) оператор бездействует в тот момент, когда его участие необходимо.

Виды ошибок, допускаемых человеком на различных стадиях взаимодей-ствия в системе «человек — машина», можно классифицировать следующим образом.

1. Ошибки проектирования обусловлены неудовлетворительным качеством проектирования. Например, управляющие устройства и индикаторы могут быть расположены настолько далеко друг от друга, что оператор будет испытывать затруднения при одновременном пользовании ими.

2. Операторские ошибки возникают при неправильном выполнении

обслуживающим персоналом установленных процедур или в тех случаях,

когда правильные процедуры вообще не предусмотрены.

3. Ошибки изготовления имеют место на этапе производства вследствие:

а) неудовлетворительного качества работы, например неправильной сварки;

б) неправильного выбора материала;

в) изготовления изделия с отклонениями от конструкторской документации.

4. Ошибки технического обслуживания возникают в процессе эксплуатации и обычно вызваны некачественным ремонтом оборудования или

неправильным монтажом вследствие недостаточной подготовленности

обслуживающего персонала, неудовлетворительного оснащения необходимой аппаратурой и инструментами.

5. Внесенные ошибки, как правило, это ошибки, для которых трудно

установить причину их возникновения, т. е. определить, возникли они по вине человека или же связаны с оборудованием.

6. Ошибки контроля связаны с ошибочной приемкой как годного элемента или устройства, характеристики которого выходят за пределы допусков, либо с ошибочной отбраковкой годного устройства или элемента с характеристиками в пределах допусков.

7. Ошибки обращения возникают вследствие неудовлетворительного

хранения изделий или их транспортировки с отклонениями от рекомендаций изготовителя.

8. Ошибки организации рабочего места: теснота рабочего помещения, повышенная температура, шум, недостаточная освещенность и т. п.

9. Ошибки управления коллективом, не позволяющие достигнуть оптимального качества работы: недостаточное стимулирование специалистов, их психологическая несовместимость.

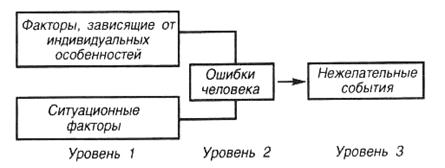

Свойство человека ошибаться является функцией его психофизиологического состояния. Интенсивность ошибок во многом определяется параметрами внешней среды, в которой человек работает. Ошибки человека можно распределить по трем уровням (рис. 5.3), и на каждом уровне возможно предусмотрение ошибок.

Рис. 5.3. Категории ошибок человека

Прогнозирование ошибок человека. Методы прогнозирования частоты ошибок человека основываются на классическом анализе и включают следую-щие этапы:

— составление перечня основных отказов системы;

— составление перечня и анализ действий человека;

— оценивание частоты ошибок человека;

— определение влияния частоты ошибок человека на интенсивность

отказов рассматриваемой системы;

— выработка рекомендаций, внесение необходимых изменений в рассматриваемую систему и вычисление новых значений интенсивности отказов.

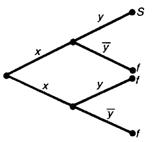

Одним из основных методов анализа надежности работы человека является построение дерева вероятностей. При использовании этого метода задается некоторая условная вероятность успешного или ошибочного выполнения человеком каждой важной операции либо вероятность появления соответст-вующего события. Исход каждого события изображается ветвями дерева веро-ятностей. Полная вероятность успешного выполнения определенной операции находится суммированием соответствующих вероятностей в конечной точке пути успешных исходов на диаграмме дерева вероятностей.

Этот метод с некоторыми уточнениями может учитывать такие факторы, как стресс, вызываемый нехваткой времени; эмоциональная нагрузка; нагруз-ка, определяемая необходимостью ответных действий, результатами взаимо-действий и отказами оборудования.

Следует заметить, что данный метод обеспечивает хорошую наглядность, а связанные с ним математические вычисления просты, что в свою очередь снижает вероятность появления вычислительных ошибок. Кроме того, он позволяет специалисту по инженерной психологии легко оценить условную вероятность, которую в противном случае можно получить только с помощью решения сложных вероятностных уравнений.

Пример. Оператор выполняет два задания — сначала х, а затем у. При этом он может выполнять их как правильно, так и неправильно. Другими словами, неправильно выполняемые задания — единственные ошибки, которые могут появляться в данной ситуации. Требуется построить дерево возможных исходов и найти общую вероятность неправильного выполнения задания. Предполагается, что вероятности статистически независимы.

Для решения поставленной задачи воспользуемся деревом возможных исходов, изображенным на рис. 5.4 и введем следующие обозначения:

Ps — вероятность успешного выполнения задания;

Pf — вероятность невыполнения задания;

s — успешное выполнение задания;

f — невыполнение задания;

Psx — вероятность успешного выполнения задания х;

Psy — вероятность успешного выполнения задания у;

Pfx — вероятность невыполнения задания х;

Pfy — вероятность невыполнения задания у.

Рис.15.4. Схема дерева исходов

Согласно рис. 5.4, вероятность успешного выполнения задания равна

P s = Psx • Psy

Аналогично находится выражение для вероятности невыполнения задания:

Pf = Pfx• Pfy = 1 - Psx•Psy

Из рис. 5.4 следует, что единственным способом успешного выполнения системного задания является успешное выполнение обоих заданий х и у. Именно поэтому вероятность правильного выполнения системного задания определяется как Psx – Psy.

Для оценки надежности работы операторов технических систем необходимо учитывать следующие факторы:

— качество обучения и практической подготовки;

— наличие письменных инструкций, их качество и возможность не пра-вильного их толкования;

— эргономические показатели рабочих мест;

— степень независимости действий оператора;

— наличие операторов-дублеров;

— психологические нагрузки.

Оценивание частоты ошибок человека следует проводить только после рассмотрения всех этих факторов, так как они влияют на качество работы оператора. Полученные оценки должны затем включаться в процедуру анализа дерева неисправностей.

Оценка надежности системы «человек—машина». Оценка надежности системы «человек—машина» может производиться различными методами: аналитическим, экспериментальным, имитационным. На этапах проектирова-ния преобладают расчетные методы, которые основаны на статистических данных о надежности и скорости выполнения заданных функций оператором, о надежности технических средств, влиянии различных факторов внешней среды на надежность техники, взаимном влиянии оператора и техники и пр.

В системотехническом методе оценки надежности — СЧМ человек пред-ставляется в виде компонента системы. При этом выделяются следующие случаи оценки надежности системы при взаимодействии технических средств и человека-оператора при допущении, что отказы техники и ошибки оператора являются редкими, случайными и независимыми событиями, что появление более одного однотипного события за время работы системы от to до to + t практически невозможно, что способности оператора к компенсации ошибок и безошибочной работе — независимые свойства оператора.

Если компенсация ошибок оператора и отказов техники невозможна, то вероятность безотказной работы системы:

P1(to,t)=PT(to, t)P0(t)

где PT (to,t) — вероятность безотказной работы технических средств в течение времени (to, to + t); P0(t) — вероятность безошибочной работы оператора в течение времени t при условии, что техника работает безотказно; to — общее время эксплуатации системы; t — рассматриваемый период работы.

При «мгновенной» компенсации ошибок оператора с вероятностью р вероятность безотказной работы системы:

P2(to, t) = PT(to, t){ P0(t)+[1- P0(t)]p}

В случае компенсации только отказов технических средств вероятность безотказной работы системы:

P3(to, t) = P0(t)[ PT(to, t)+ PK(to, t, δ)],

где PK(to, t, δ) – условная вероятность безотказной работы системы в течение времени (to, t) с компенсацией последствий отказов, при условии, что в момент σ (to<δ< to+ t) произошел отказ.

Вероятность безотказной работы системы с компенсацией ошибок оператора и отказов технических средств:

P4(to, t) = { P0(t)+ [1- P0(t)]p } [ PT(to, t)+ PK(to, t, δ)].

Выигрыш в надежности по вероятности безотказной работы Gp за счет компенсации ошибок и отказов характеризуется отношением:

GP = [P4(to, t)] / [P1(to, t)].

Выигрыш надежности увеличивается с ростом р и PK(to, t, δ), т.е. с увеличением уровня натренированности оператора на компенсации отказов и ошибок.

Если рассматривать системы по степени непрерывности участия человека в процессе управления, то для каждого из этих типов систем существуют соответствующие критерии надежности. Для систем первого типа таким кри-терием является вероятность безотказного, безошибочного и своевременного протекания управляемого процесса в течение заданного времени t. Такое протекание процесса возможно в следующих случаях

1) технические средства работают исправно;

2) произошёл отказ технических средств, но при этом оператор безоши-бочно и своевременно выполнил требуемые действия по ликвидации ава-рийной ситуации;

3) оператор допустил ошибочные действия, но своевременно их исправил.

В соответствии с ранее принятыми обозначениями надежность системы «человек—машина» запишется в виде

P1 = PT(t)+ [1- PТ(t)]·КОП [Р0св +(1- P0)PВ],

Для СЧМ второго типа критерием надежности является вероятность безот-казного, безошибочного и своевременного выполнения возникающей задачи. Задача системой может быть выполнена в том случае, если в требуемый момент времени оператор готов к приему поступающей информации и, кроме того:

1) в течение паузы и времени решения задачи техника работала безотказно, оператор правильно и своевременно выполнял требуемые действия

или

2) произошел отказ техники, но оператор своевременно устранил его и при решении задачи не допускал ошибок,

или

3) при безотказной работе техники оператор допустил ошибку, но своевременно компенсировал ее. Расчет надежности примет вид

Р2 = КОП [ PT P0 Рсв + (1 - PT) Рвос+(1- P0) PT PВ],

где Рвос — вероятность восстановления техники.

Для систем третьего типа критерий надежности такой же, как и во втором случае. Задача системой может считаться выполненной, если:

1) в требуемый момент времени техника находится в исправном состоянии, не отказала во время выполнения задачи, действия операторов были безошибочны и своевременны,

или

2) неготовая или отказавшая техника была своевременно восстановлена, а операторы не допустили ошибок;

3) при безотказной работе техники оператор допустил ошибку, своевременно компенсировал ее. Расчет надежности в этом случае можно вести по формуле

P3 = КГРТ·РоРсв + (1 - PT КГ)РвосРо Рсв + (1 - Ро) PT PВ ,

где КГ — коэффициент готовности техники.

5.1.4. Требования безопасности к производственным процессам и оборудованию

В ст.215 ТК РФ подчеркнуто, что машины, механизмы и другое производственное оборудование, транспортные средства, технологические процессы, материалы и химические средства индивидуальной и коллективной защиты работников, в том числе иностранного производства, должны соответствовать требованиям ОТ, установленным в Российской Федерации, и иметь сертификат соответствия.

Предупреждение травматизма и заболеваемости на производстве – слож-ный процесс, требующий рационального размещения оборудования, органи-зации рабочих мест с учетом эргономики, применения безопасных производ-ственных процессов и оборудования, безопасной организации труда, четкого распределения и исполнения функций управленческого персонала по безопас-ности производства.

Техника безопасности, согласно ГОСТ 12.0.002-80, это система органи-зационных мероприятий и технических средств, предотвращающих воздей-ствие на работающих опасных производственных факторов.

К производственному оборудованию относятся машины, механизмы, аппараты, сосуды, линии, агрегаты, транспортные и другие устройства и сред-ства, эксплуатируемые на предприятии – все то, что можно считать техническими системами.

В соответствии с ГОСТ 12.2.003-91 «ССБТ. Оборудование производст-венное. Общие требования безопасности»:

· материалы конструкции производственного оборудования не

должны оказывать опасное и вредное воздействие на организм

человека на всех заданных режимах работы и предусмотренных условиях эксплуатации, а также создавать пожаровзрывоопасные ситуации;

· конструкция производственного оборудования должна исключать на всех предусмотренных режимах работы нагрузки на детали, сборочные единицы, способные вызвать разрушения, представляющие опасность для работающих;

· конструкция производственного оборудования и его отдельных частей должна исключать возможность их падения, опрокидывания и самопроизвольного смещения при всех предусмотренных условиях эксплуатации и монтажа (демонтажа). Если из-за формы производственного оборудования распределение масс отдельных его частей и (или) условий монтажа (демонтажа) не может быть достигнута необходимая устойчивость, то должны быть предусмотрены средства и методы закрепления, о чем эксплуатационная документация должна содержать соответствующие требования;

· конструкция производственного оборудования должна исключить падение при выбрасывании предметов (например, инструмента, заготовок, отработанных деталей, стружки, представляющих опасность для работающих, а также выбросов смазывающих, охлаждающих и других рабочих жидкостей);

· движущиеся части производственного оборудования, являющиеся источником травмоопасности, должны быть ограждены или расположены так, чтобы исключалась возможность прикасания к ним работающего или использованы другие средства (например, двуручное управление), предотвращающие травмирование;

· конструкция зажимных, захватывающих, подъемных и загрузочных устройств или их приводов должна исключать возможность возникновения опасности при полном или частичном самопроизвольном прекращении подачи энергии, а также исключать самопроизвольное изменение состояния этих устройств при восстановлении подачи энергии;

· элементы конструкции производственного оборудования не должны иметь острых углов, кромок, заусенцев и поверхностей с неровностями, представляющими опасность травмирования работающих, если их наличие не определяется функциональным назначением этих элементов. В последнем случае должны быть предусмотрены меры защиты работающих;

· части производственного оборудования (в том числе трубопроводы, гидро-, паро- и пневмосистемы, предохранительные клапаны, кабели и др.), механическое повреждение которых может вызвать возникновение опасности, должны быть защищены ограждениями или расположены так, чтобы предотвратить их случайное повреждение работающими или средствами технического обслуживания;

· конструкция производственного оборудования должна исключать само-произвольное ослабление или разъединение сборочных единиц и деталей, а также исключать перемещение подвижных частей за пределы, предусмотренные конструкцией, если это может повлечь за собой создание опасной ситуации;

· конструкция производственного оборудования, приводимого в действие электрической энергией, должна включать устройства (средства) для обеспечения электробезопасности;

· производственное оборудование, действующее с помощью неэлектри-ческой энергии (например, гидравлической, пневматической энергии, пара), должно быть выполнено так, чтобы все опасности, вызываемые этими видами энергии, были исключены;

· конструкция производственного оборудования и (или) его размещение должны исключать контакт его горючих частей с пожаровзрыво-опасными веществами, если такой контакт может явиться причиной пожара или взрыва, а также исключать возможность соприкасания работающего с горячими или переохлажденными частями или нахождение в непосредственной близости от таких частей, если это может повлечь за собой травмирование, перегрев или переохлаждение работающего;

· конструкция производственного оборудования должна исключать опасность, вызываемую разбрызгиванием горячих обрабатываемых и (или) используемых при эксплуатации материалов и веществ;

· трубопроводы, шланги, провода, кабели и другие соединяющие детали и сборочные единицы должны иметь блокировку в соответствии с монтажными схемами;

· безопасность конструкции оборудования обеспечивается выбором принципов действия и конструктивных решений;

· конструкция рабочего места, его размеры и взаимное расположение элементов (органов управления, средств отображения информации, вспомо-гательного оборудования и др.) должны обеспечивать безопасность при использовании производственного оборудования по назначению, техническом обслуживании, ремонте и уборке, а также соответствовать эргономическим требованиям.

Технологические процессы должны соответствовать требованиям ГОСТ 12.3.002-75 «ССБТ. Процессы производственные. Общие требования безопас-ности» и предусматривать:

· устранение непосредственного контакта работников с исходными материалами, заготовками, полуфабрикатами, готовой продукцией и отходами производства, оказывающими вредное воздействие, а также своевременное их удаление и обезвреживание;

· замену операций, процессов на имеющие меньшую интенсивность воздействия опасных и вредных производственных факторов;

· комплексную механизацию, автоматизацию, дистанционное управ-ление;

· герметизацию оборудования;

· рациональную организацию труда;

· применение средств защиты, контроля за параметрами технологического процесса, обеспечивающего защиту работников и аварийное отключение оборудования, остановку технологического процесса;

· своевременное получение информации о возникновении опасных ситуаций.

Требования безопасности должны быть изложены в технологической доку-ментации.

В соответствии с Федеральным законом «О промышленной безопасности опасных производственных объектов» установлены особые дополнительные требования к организации, эксплуатирующей опасный производственный объект, которые должны обеспечить безопасность применяемых производ-ственных процессов и оборудования, включая ОТ и охрану окружающей среды.

К категориям опасных производственных объектов относятся объекты, на которых:

1) Получаются, используются, перерабатываются, образуются, хранятся, транспортируются, уничтожаются опасные вещества, список которых опре-делен.

2) Используется оборудование, работающее под давлением более 0,07 мегапаскаля или при температуре нагрева воды более 110°С.

3) Используются стационарно установленные грузоподъемные механизмы, эскалаторы, канатные дороги, фуникулеры.

4) Получаются расплавы черных и цветных металлов и сплавы на их основе.

5) Ведутся горные работы, работы по обогащению полезных ископаемых, а также работы в подземных условиях.

5.1.5. Средства защиты работников

Для предотвращения или уменьшения воздействия на работающих опасных и вредных производственных факторов, создания необходимого микроклимата на рабочих местах применяются средства защиты работающих, которые классифицируются по ГОСТ 12.4.011-89 на следующие категории: средства коллективной защиты (СКЗ) и средства индивидуальной защиты (СИЗ).

Средства коллективной защиты предназначены для защиты от конкретного опасного или вредного фактора в данном помещении или на рабочем месте.

К средствам коллективной защиты относятся следующие основные средства безопасности:

• оградительные устройства различной конструкции;

• устройства автоматического контроля и сигнализации опасности, предназначенные для предупреждения операторов и других работающих о наступающей опасности или о произошедшей поломке, отказе и другой нештатной ситуации. Сигналы могут быть световые, звуковые, знаковые и в виде показаний прибора, и даже биомеханические. Для автоматического конт-роля служат предохранительные устройства, которые автоматически срабатывают, отключая оборудование или его узел при выходе какого-либо из параметров за предельно допустимые величины, и тормозные устройства, обеспечивающие возможность быстрой остановки производственного оборудо-вания или отдельных его элементов; контролирующие ход технологического процесса и состояние оборудования в целом и его отдельных узлов, механизмов и деталей;

• системы дистанционного управления, позволяющие управлять из безопасного рабочего места устройствами, находящимися в труднодоступных и опасных зонах;

• специальные средства безопасности, характерные для каждого класса, например: вентиляционные и воздухоочистительные системы, кондиционе-ры, обогреватели, охладители; осветительные приборы и светозащитные устройства;

• звукопоглощающие и звукоизолирующие устройства, глушители шума, устройства виброгашения и виброизоляции, устройства заземления и зануления, изолирующие устройства и покрытия, нейтрализаторы, средства дезактивации, герметизирующие устройства, оборудование для дезинфекции, дезинсекции, стерилизации;

• знаки безопасности и сигнальные цвета, привлекающие внимание и напоминающие работникам об опасности и необходимости соблюдения мер безопасности.

Защитные ограждения включают:

· ограждения, предназначенные не допустить человека в опасную зону;

· ограждения для защиты человека от опасных выделений (выбросов, осколков, стружки и т.д.).

Основные требования к ограждениям: во-первых, соответствие размеров ограждения размерам зоны; во-вторых, прочность ограждений должна соответствовать возможным нагрузкам.

Ограждения бывают стационарными, подвижными, открывающимися на время вспомогательных операций, когда отсутствует опасность. Вращающиеся части станков закрываются глухими кожухами, прикрепленными к станку. Кожуха на сменных зубчатых передачах делаются откидными. Передачи (цеп-ные, зубчатые и др.), расположенные вне корпуса станка, оборудуются ограж-дением.

Зона обработки ограждается экранами для защиты работающих от разлета-ющейся стружки. Защитные устройства, удаляемые при смене инструмента, детали и т.п. должны иметь массу не более 6 кг, а крепление - не требовать при-менения ключей, отверток. Усиление перемещения защитного устройства не должно превышать 40 Н.

Ограждения выполняются в виде сварных или литых кожухов, сплошных экранов (щитков), решеток. При необходимости наблюдать за процессом обработки ограждение снабжают смотровым окном.

Предохранительные защитные средства.

Предохранительные устройства предназначены для отключения машин при отклонении какого-либо параметра за допустимые пределы. В зависимости от характера опасного фактора различают предохранительные устройства, защищающие от выхода за установленные предельные значения:

• величины рабочего давления;

• величины электрического тока, напряжения и другие параметры электроустановки;

• скорости движения;

• величины перемещения;

• загазованности производственной атмосферы;

• величины веса;

• величины передаваемого усилия;

• величины температуры.

Для защиты машин от избыточного давления используют предохранитель-ные клапаны, разрывные мембраны.

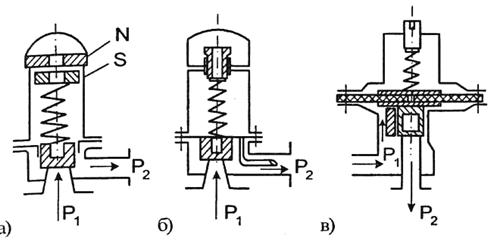

Предохранительные клапаны прямого действия (рис.5.5) пружинные, рычажно-грузовые различают по высоте подъема золотника (малого, среднего и большого подъема золотника). Основной характеристикой предохранитель-ного клапана служит расход газа (жидкости) через клапан G (кг/с).

G = α FB/2ρ(ρ1 -ρ2),

где α и F - коэффициент расхода и площадь сечения клапана (м2);

ρ - плотность среды перед клапаном ; В – табличный коэффициент; ρ1 и ρ2- абсолютное давление перед и за клапаном (Па).

; В – табличный коэффициент; ρ1 и ρ2- абсолютное давление перед и за клапаном (Па).

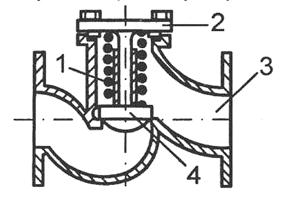

Обратные клапаны пропускают газ (жидкость) в одном направлении и пре-дохраняют движение газа (жидкости) в обратном направлении.

На рис. 5.6. приведен обратный предохранительный клапан.

Рис. 5.5. Предохранительные клапаны прямого действия: а) магнитно – пружинный клапан; б) клапан пружинный с эжекторным устройством; в) клапан с дифференциальным поршнем

Рис. 5.6. Обратный клапан: 1 – пружина; 2 – крышка; 3 – корпус;

4 - золотник

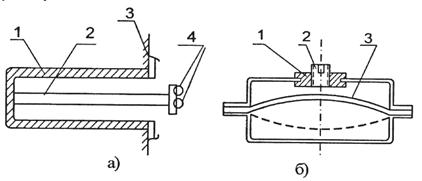

Защита аппаратов от разрушения при аварийном росте давления (взрыве) обеспечивается предохранительными мембранами, изготовляемыми из металла (алюминий, сталь и др.) (рис. 5.7).

Проходное сечение F мембраны определяется с учетом объема газов Vr, подлежащих сбросу за время τ.

F =  ,

,

где ω – скорость истечения продукта, τ - время достижения максимального давления.

Рис. 5.7 Схемы предохранительных мембран: а) разрывная; 1 - фланцы;

2 - мембрана; 3 - верхнее пружинное кольцо; 4 - нижнее прижимное

кольцо; б) выщелкивающая: 1 - фланцы; 2 - кольцо; 3 - мембрана;

4 - припой.

Защитное отключение электроустановки - это система обеспечения безопасности путем автоматического отключения электроустановки при возникновении аварийной ситуации (повреждений), вызывающей опасность поражения людей. Такими опасными отклонениями являются: снижение сопротивления изоляции, замыкание на землю и др.

Защитными средствами от опасных отклонений величин скорости и перемещений механизмов служат тормозные устройства. Тормоза подраз-деляются:

• По конструкции: ленточные, колодочные, дисковые, грузоупорные, центробежные.

• По характеру действия: автоматические, управляемые, разомкнутые, зам-кнутые.

• По приводу: электрические, гидравлические, пневматические, механические.

В грузоподъемных машинах используются спускные тормоза для торможения и остановки груза. Стопорные тормоза обеспечивают удержание груза, машины в заданном положении, остановку оборудования. Регуляторы скорости позволяют поддерживать заданную скорость вращения валов машин, скорость перемещения груза. Автоматические тормоза срабатывают при отклонении величины скорости (вращения, спуска), величины натяжения каната.

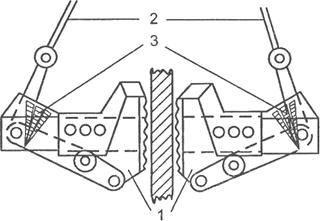

Торможение возникает под воздействием поднятого груза в грузоподъемных тормозах или при возрастании центробежной силы при увеличении оборотов двигателя. Падение усилия натяжения при обрыве грузонесущего каната приводит к срабатыванию ловителей, удерживающих кабину подъемника (рис. 5.8).

Рис. 5.8. Ловители кабины лифта при разрыве каната: 1 - клинья с

рычагами; 2 - вспомогательные канаты; 3 - пружины, отжимающие

клинья от направляющей

Характеристикой тормозов является коэффициент запаса торможения, который определяется отношением момента, создаваемого тормозом, к статическому моменту на тормозном валу от наибольшего рабочего груза. Величина коэффициента запаса торможения принимается с учетом режима и ответственности работы, рода привода.

Защита от загазованности производственных помещений токсичными и пожаровзрывоопасными газами достигается с помощью устройств, которые при достижении опасной концентрации прекращают поступление на производственный участок опасного вещества. Для этой цели вблизи оборудования устанавливаются стационарные газоанализаторы. При оценке концентрации используются различные методы: фотоколориметрический, на основе цветных реакций; термокондуктометрический, с использованием принципа измерения теплопроводности газовой смеси; оптический, по изменению оптических свойств анализируемого производственного воздуха.

В качестве контролируемого параметра, при котором срабатывает автоматическая защита, прежде всего принимается концентрация взрыво-опасных веществ в воздухе помещений. Автоматическая защитная система состоит из датчиков, логического устройства для оценки сигнала, усилителя сигналов, устройства сигнализации и исполнительного механизма для проведения необходимых переключений. В случае прекращения подачи электроэнергии и сжатого воздуха исполнительный механизм автоматической системы должен устанавливать регулирующие органы в положение, исключающее возникновение аварий.

Защиту машин от перегрузок (поднимаемого груза, передаваемого усилия) обеспечивают разнообразные ограничители грузоподъемности, введенные в кинематическую цепь, слабое звено.

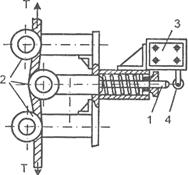

Для ограничения грузоподъемности кранов и исключения их поломки и аварии используются ограничители грузоподъемности (рис. 5.9), отключающие подъемный механизм при превышении нормативного веса.

Рис. 5.9. Ограничитель грузоподъемности: 1 - шток; 2 - ролики; 3 -выключатель; 4 - рычаг выключателя

Использование слабого звена, которое разрушается при превышении номинальной нагрузки, исключает поломку машины. В качестве слабого звена применяются срезные штифты и шпонки на валах, передающих крутящие моменты. При избыточных крутящих моментах штифты и шпонки срезаются, чем предотвращают разрушение машины. Восстановление кинематической цепи осуществляется заменой срезанного штифта (шпонки). Фрикционные муфты при превышении нормативной величины крутящего момента обеспечивают проскальзывание дисков, чем исключается поломка машины. При нормализации крутящего момента кинематическая цепь автоматически восстанавливается. На рис. 5.10; 5.11; представлены слабое звено и фрикцион-ная муфта.

Защита от нарушения параметров теплового режима технологического процесса достигается с помощью тепловых реле (рис. 5.12), которые отклю-чают двигатель компрессора при превышении температуры сжатого воздуха, чем предотвращается взрыв в ресивере.

Блокировочные устройства по принципу работы подразделяются на механические, электрические, гидравлические, пневматические, радиационные и др.

Рис.5.10. Срезывающий предохранитель

Рис. 5.11. Предохранительная фрикционная муфта

Рис. 5.12. Схемы тепловых реле; а) дилатометрическое реле:

1 - металлический корпус; 2 - кварцевый стержень; 3 - корпус;

4 - электрический контакт; б) - термическое реле с «прыгающей»

биметаллической шайбой; 1 - контакт; 2 - регулировочный винт;

3 - шайба

Механическая блокировка рычажного типа, закрывающая доступ в опасную зону или запрещающая включение механизма, работа которого порождает опасность для человека. Например, снятие ограждения через систему рычагов тормозит (отключает) мотор станка.

Электромеханические блокировки чаще используются в электроустановках. Пример электромеханической блокировки приведен на рис. 5.13. При открытии двери распредустройства происходит поворот рычага 1 и запор 2 освобождает палец 3, который под действием пружины перемещается и стопорит замок 4 вала 5, включающего рубильник 6. После закрытия двери запор 2 утапливает палец 3, замок 4 перемещается и поворотом вала 5 включается рубильник 6.

|

Рис. 5.13. Схема электромеханической блокировки

Электрическая блокировка используется в электроустановках (ЭУ) с напряжением свыше 500в. В ограждение ЭУ встраивается концевой выключа-тель, контакты которого при вскрытии ограждения размыкают цепь управления ЭУ, и последняя обесточивается.

Аварийная сигнализация предупреждает о возникновении аварийной ситуации и о необходимости выполнения противоаварийных мероприятий.

Дистанционное управление. На производствах с тяжелыми условиями труда (работы с радиоактивными, взрывоопасными, токсичными веществами) для удаления персонала из опасной зоны используется дистанционное управление. Управление производственным процессом осуществляется с использованием телеметрии и телевидения, которые позволяют наблюдать труднодоступные зоны, зоны повышенной опасности, где недопустимо присут-ствие человека.

Эффективность дистанционного управления определяется оптимальностью набора контролируемых параметров технологического процесса, полнотой и объективностью отражения состояния технологического процесса. Вместе с тем объем информации не должен быть избыточным.

Средства индивидуальной защиты (СИЗ) предназначены для одного работника. В зависимости от назначения их делят на классы: специальная одежда, изолирующие костюмы, средства защиты органов дыхания, головы, рук, ног, лица, глаз, органов слуха, от падения с высоты.

Виды средств индивидуальной защиты:

• специальная одежда: фартуки, платья, сарафаны, халаты, костюмы, комбинезоны, брюки, плащи, пальто, тулупы и др.;

• специальная обувь: туфли, ботинки, калоши, сапоги, валенки и др.;

• средства защиты рук: рукавицы, перчатки, напальчники, пасты, мази;

• средства защиты головы: косынки, шапочки, береты, каски, шапки;

• средства защиты органов слуха: вкладыши, наушники, шлемы;

• защита глаз и лица: защитные очки, светофильтры, щитки, маски;

• защита органов дыхания: противогазы, респираторы, пневмомаски;

• изолирующие костюмы: пневмокостюмы, гидроизолирующие костюмы, скафандры;

• диэлектрические коврики и др.

Классификация СИЗ по назначению.

Спецодежда: общего назначения; влагозащитная (полиэтилен, резина, гидрофобные ткани); кислотозащитная (лавсан, шерсть, резина); нефтемасло-защитная (льняная с капроном, лавсаном); термозащитная (брезент, грубо-шерстяное сукно, алюминизированная ткань); пылезащитная (плотные ткани, молескин); для защиты от органических растворителей (плотные хлопчато-бумажные ткани без и со специальной пропиткой, накладки из искусствен-ной кожи «Шторм»).

Спецобувь: общего назначения, влаго-, термо- и виброзащитная, кислото-щелочная, нефтестойкая, антистатическая, взрывобезопасная (с клеймом «ВЗР») и др. Обувь может быть кожаной, резиновой, брезентовой, из полимерных и искусственных материалов. Она должна быть нужного размера.

Средства защиты рук: по ГОСТ 12.4.010-75 при изготовлении рукавиц для защиты рук от механических воздействий, термических ожогов, кислот, нефти используют парусину, полотно, сукно. Для защиты рук от действия воды, кислот, щелочей применяют резиновые и полиэтиленовые перчатки и напаль-чники, от электрического тока - диэлектрические перчатки.

При выполнении работ, требующих большой чувствительности пальцев, для защиты кожи используют пасты, кремы, мази. Их три группы:

• гидрофильные - для защиты от смол, лаков, краски, жиров, масел, нефтепродуктов и др. - пасты ХИОТ, ИЭР-1, АЙРО, крем «Невидимка»;

• гидрофобные - от водных сред - паста ИЭР-2, силиконовый крем;

• моющие вещества - эмульгатор «Авироль», «Прогресс».

Средства защиты глаз. Согласно ГОСТ 12.4.013-85Е защитные очки изготавливают открытые ОЗО и закрытые ОЗЗ. Для защиты глаз от агрессивных жидкостей применяют резиновую полумаску с очковыми стеклами ПО-3 или щитки с прозрачным экраном. Электросварщики используют щитки со светофильтрами, пропускающими лишь желто-зеленые лучи.

Средства защиты органов слуха. Защитные свойства СИЗ органов слуха характеризуются акустической эффективностью понижения шума (в децибелах, дБ). В ГОСТ 12.4.051-87 для частот звука 100 - 10000Гц приведены следующие требования по ее значениям к противошумным наушникам групп А, Б и В соответственно 15-35, 5-32 и 5-25 дБ; к шлемам групп А и Б 20-45 и 10-40 дБ.

Средства защиты органов дыхания. Согласно ГОСТ 12.4.034-85 эти важнейшие средства индивидуальной защиты органов дыхания (СИЗОД) по принципу действия делятся на две группы:

• фильтрующие (Ф) обеспечивают защиту, когда содержание кислорода в воздухе не менее 18% и вредных веществ для 1-й степени защиты превышает 100 предельно допустимых концентраций (ПДК), но не боле 0,5%. Для 2-й степени содержание вредных веществ составляет 10-100 ПДК, для 3-й – менее 10 ПДК;

• изолирующие (И), которые обеспечивают защиту при недостаточном содержании кислорода и любой концентрации вредных веществ.

Фильтрующие СИЗОД по назначению делят на противоаэрозольные (ФА), парогазовые (ФГ) и универсальные (ФУ). Изолирующие СИЗОД по конструкции разделяют на шланговые (ИШ), в которых воздух подается по шлангу из чистой зоны, и автономные (ИК) - со своим источником воздуха.

Противогазы. Фильтрующие противогазы имеют коробку с фильтром, резиновую шлем-маску, гофрированную трубку, сумку. Шлем-маски выпускаются пяти размеров: 0,1,2,3,4. Защитные свойства противогаза зависят от марки коробки. Согласно ГОСТ 12.4.122-83 определены следующие марки коробок и вещества, от которых они защищают

А - коричневая (окраска коробки). Защищает от паров органических соединений: анилина, ацетона, эфира, сероуглерода, бензола, толуола, ксилола, нитробензола, тетраэтилсвинца, галогено- и фосфорорганических соединений.

В - желтая. От кислых газов и паров.

Г - желтая и черная. От ртути, этилмеркулхлорида.

Е - черная. От арсина и фосфина.

КД-серая. От аммиака и его смеси с сероводородом.

СО - белая. От оксида углерода (угарного газа).

БКФ - защитная с белой полосой. От кислых газов, паров органических соединений, арсина, фосфина, пыли, дыма.

Время защитного действия противогаза составляет от 0,5 до 6 часов. Проскок вредного вещества после применения коробок А, В, Е, КД и БКФ ощущается по запаху. В этом случае надо немедленно выйти из зараженной зоны.

Респираторы. Их да вида: противогазовые и фильтрующие.

Противогазовые респираторы РПГ-67, РУ-60М (универсальный) предназначены для защиты органов дыхания от недействующих на глаза паро- и газообразных веществ при их содержании в воздухе не более 15 ПДК. Фильтрующие патроны респираторов сменные. Они содержат такие же сорбенты, как и коробки противогазов: А. В. Г. КД.

Фильтрующие респираторы типа Ф-62Ш, Астра-2, У-2К, Кама, Лепесток предназначены для защиты органов дыхания от пыли и некоторых, малотоксичных аэрозолей, паров и газов, превышающих ПДК не более чем в 10-15 раз. Для защиты от пыли и аэрозолей широко используется простой, легкий респиратор Лепесток ШБ-1 трех марок: 200, 40, 5. Эти цифры по ГОСТ 12.4.028-76 обозначают максимальную кратность превышения допустимой концентрации аэрозолей при диаметре частиц до 2 мкм.

Соблюдение правил техники безопасности и личной гигиены - важное условие сохранения здоровья. Вопросы личной гигиены подробно рассматриваются в курсе «Основы медицинских знаний». Здесь лишь кратко упоминается о правилах личной гигиены, связанных с трудовой деятельностью. Они просты:

1) Соблюдение предусмотренных рабочими инструкциями правил ОТ.

2) Обязательное использование при работе положенных по нормам спецодежды, спецобуви, перчаток и других средств индивидуальной защиты. После работы эти средства должны быть очищены от пыли, грязи, просушены или, если необходимо, сданы в мойку, дезактивацию и т.п.

3) Не допускается совместное хранение рабочей и домашней одежды.

4) Необходимо следить за чистотой рук, мыть их с мылом при явном или возможном загрязнении вредными веществами.

5) По окончании работы вымыть руки, лицо и принять душ. При работе с радиоактивными веществами после душа обязателен дозиметрический контроль на загрязнение источниками излучений.

Таким образом, в целом средства защиты можно разделить в зависимости от конструктивного исполнения на:

1) локализирующие источник опасности в оборудовании;

2) технические средства внутри источника;

3) разделяющие (отделяющие) работника и источник опасности (экранирование);

4) защищающие рабочую зону;

5) непосредственно защищающие конкретного работника (СИЗ).

5.1.6. Защита от опасностей автоматизированного и роботизированного производства

Она обеспечивается прежде всего технологией проведения работ. Для периодической проверки инструмента, регулировки и подналадки ГПС (гибких производственных систем), РТК (робототехнических комплексов), ПР (промышленных роботов), станков с ЧПУ (числовым программным управ-лением) и автоматов, их смазывания и чистки, а также для мелкого ремонта в цикле работы автоматической линии должно быть предусмотрено специальное время. Все перечисленные работы должны выполняться на обесточенном оборудовании.

Робот — это перепрограммируемая автоматическая машина для выпол-нения сложных двигательных функций, аналогичных функциям человека. Отличительным признаком робота является наличие процессора и мани-пулятора.

Требования безопасности ГПС, РТК и ПР установлены ГОСТ 12.2.072-82.

Обеспечение безопасности и комфортности труда в ГПС имеет ряд особенностей. В их числе:

• автоматические устройства, в том числе роботы, электронные системы могут выходить из строя, создавая опасные ситуации, как правило, вне визуального контроля человека непосредственно в месте поломки;

• ГПС имеют в своем составе самые различные устройства и машины, в том числе многочисленные транспортные системы;

• ГПС занимают значительные площади, входящее в их состав обору-дование может занимать различные уровни по высоте помещения, даже на двух и более этажах, при этом управление ведется из одного пульта одним или несколькими операторами;

• при наладке, переналадке, программировании средств управления, а также при профилактических и ремонтных работах работнику приходится находиться в рабочих зонах оборудования, в том числе движущихся частей.

Достижению безопасности в ГПС должно предшествовать исследование конструктивных, механических и иных особенностей технологического, транс-портного, управляющего и другого оборудования, комплексов и системы в целом с целью выявления возможных опасностей, фактических значений опас-ных и вредных производственных факторов, травмоопасных рабочих мест или рабочих зон.

Основные мероприятия, обеспечивающие безопасность и комфортность труда в ГПС, могут быть достигнуты, как правило, только на стадии создания систем. При пуско-наладочных работах и особенно при эксплуатации возможно ухудшение условий работающих из-за несоблюдения установленных правил или недостаточной квалификации работников.

Средства обеспечения безопасности можно разделить на активные, обеспечивающие безопасность независимо от поведения человека (даже если тот сам создает аварийную ситуацию), и пассивные, обеспечивающие безопас-ность предопределением действий человека.

Разработана система нормативных документов, определяющих требования безопасности в ГПС и его элементах, в первую очередь ряд ГОСТов в системе ССБТ.

Особое внимание в ГПС необходимо уделять планировке, в том числе обеспечению свободного доступа к оборудованию при монтаже, наладке и обслуживании, а также учитывать геометрические параметры движущихся частей и т.д. Приводы всех машин должны быть сблокированы таким образом, чтобы остановка одного из элементов ГПС (машины, роботы, транспортные средства) влекла за собой адекватные с точки зрения безопасности, действия других элементов.

Органы управления ГПС необходимо размещать в изолированных от окружающей среды помещениях. Эти органы (пульты) управления должны получать полную информацию о режиме работы, исполнении программ, возникновении нештатной ситуации и срабатывании систем остановок, отключения и блокировок.

При срабатывании блокировок управление должно переводиться на специальный или ручной режим работы. Система управления должна иметь устройства аварийного останова, которое срабатывает при любом нарушении установленных режимов, а также режим и устройство ручного аварийного останова по команде оператора. Аварийный останов имеет абсолютный приоритет над другими устройствами и режимами работы всех механизмов.

Необходимо учитывать, что ПР и РТК являются системами повышенной опасности. Главная цель всех мероприятий по безопасности - исключение возможности одновременного нахождения человека и механизмов работаю-щего ПР в одном месте рабочего пространства. На это должны быть направлены и планировка РТК, и конструкция ПР и других устройств, входящих в комплекс, и организация работ и применяемые средства защиты, и особые устройства автоматического контроля, сигнализации и аварийной остановки.

Робототехнические комплексы (РТК) подразделяют на РТК с раздельной опасной зоной и рабочей зоной (а) и РТК с совмещением рабочей и опасной зон (б), как это представлено на рис. 5.14. В случае (а) безопасность оператора достигается ограждением опасной зоны. Для обеспечения безопасности в случае (б) используются специальные меры: жесткая программа управления, автоматически блокирующая работу ПР при появлении человека в опасной зоне. При вводе в эксплуатацию и при работе робота возникают опасные ситуации, когда оператор вынужден находиться в опасной зоне при программировании и обучении ПР, при выполнении ручных операций на ПР (смена инструмента, обслуживание ПР и т.п.). Опасные ситуации на ПР возникают при монтаже ПР, сборке и подготовке к работе, испытаниях и наладочных работах, а также при неисправностях ПР.

К работе на РТК допускается персонал, прошедший медицинское освидетельствование и обучение. Безопасность при эксплуатации ПР обеспечи-вается за счет следующих мероприятий:

· планировка, обеспечивающая безопасный доступ к РТК;

· оснащение ПР системой информации о правильности отработки программ;

· проведение в начале работы жесткого контроля функционирования элементов РТК;

· периодическое диагностирование работы оборудования РТК много-уровневой системой управления с относительной автономией каждого уровня;

· нижний уровень - система ЧПУ станков;

· средний уровень - программа управления ПР, обеспечивающая временную синхронизацию работы технологических элементов;

· высший уровень — система диагностирования, обеспечивающая контроль функционирования РТК.

РТК должен оснащаться средствами безопасности при проектировании производства с учетом частоты и способа доступа персонала в опасную зону, вероятности и тяжести травмирования при поломке защитной блокировки. РТК должен иметь средства, предотвращающие проникновение человека в опасную зону, и блокировочное устройство, расположенное на РТК, которое останавливает его движение при возникновении опасности для человека. Связь РТК с защитным ограждением может быть механической, с использованием ультразвукового или светового излучения. Широкое применение получила система «световой барьер», построенная по блочно-модульному принципу (блоки излучателя, приемника, обработки и монтажной стойки).

Рис. 5.14. Схема расположения оператора и оборудования РТК: а) с разделением зон; б) с совмещением зон; 1 - станок; 2 - ПР.

Рис. 5.15. Локализационный датчик безопасности: 1 - станок;

2 - монорельс ПР; 3 - каретка ПР; 4 - датчик; 5 - система

светоограничения

Для исключения столкновения с человеком ПР оснащается датчиками, расположенными на подвижных частях, которые обнаруживают человека в опасной близости от ПР. На рис.5.15 представлен РТК с бесконтактными датчиками. Помимо этого в конструкции ПР не должно быть выступающих деталей с острыми кромками. Шарнирные соединения должны иметь защитные кожуха, конструкции захватов, а создаваемые ими усилия должны предотв-ращать выпадение деталей из захватов.

5.1.7. Сосуды, работающие под давлением

Сосуд, работающий под давлением - это герметически закрытая емкость, предназначенная для ведения химических или тепловых процессов, а также для хранения и перевозки сжатых, сжиженных и растворимых газов и жидкостей под давлением. Границей сосуда являются входные и выходные штуцера.

Госгортехнадзором России утверждены «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением», в которых определены требования к устройству, изготовлению, монтажу, ремонту и эксплуатации сосудов, работающих под давлением. Эти правила распространяют свое действие на:

• сосуды под давлением воды + 115°С или другой жидкости выше температуры кипения при давлении 0,07 МПа без учета гидростатического давления;

• сосуды под давлением пара или газа 0,07 МПа;

• баллоны для сжатых, сжиженных и растворенных газов под давлением 0,07 МПа;

• цистерны, бочки для сжиженных газов, которые при t = 50°C имеют Р> 0,07 МПа;

• барокамеры.

Правила не распространяются на сосуды:

• оборудования атомных электростанций, морских, речных и воздушных транспортных средств и емкости с радиоактивной средой;

• сосуды, емкости < 25 л (0,025 м3) независимо от давления, используемые для научно-экспериментальных работ;

• сосуды и баллоны вместимостью > 25 л (0,025 м3), у которых произведение давления в кгс/см2 (МПа) на объем в литрах (м3) 200(0,02);

• сосуды, работающие под давлением взрыва внутри сосуда в соответст-вии с технологическим процессом;

• сосуды, работающие под вакуумом;

• сосуды из неметаллических материалов;

• сосуды специального назначения военных ведомств;

• части машин, не представляющие собой самостоятельных сосудов (корпуса насосов, турбин, цилиндры двигателей, паровых, гидравлических, воздушных машин, компрессоров и др.).

Аварии на этих системах могут приводить к серьезным последствиям, но ответственность за безопасность их изготовления и эксплуатации несут соответствующие ведомства и технический персонал предприятий.

Проект и технические условия на изготовление систем, работающих под давлением, согласовывают со специализированной проектной организацией в порядке, установленном министерством. Изготовление сосудов может производить предприятие, получившее разрешение (лицензию) Госгортех-надзора. При этом персонал, занятый изготовлением сосудов, работающих под давлением, должен иметь удостоверения, выданные специальной квалифи-кационной комиссией. Аттестованному сварщику выдается личное клеймо, которое он должен ставить на каждый сваренный им шов. Все элементы конструкции должны иметь соответствующую условиям эксплуатации проч-ность, безопасность и удобство эксплуатации. В конструкции предусматривают специальные штуцеры для сброса воздуха, слива жидко

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 2636; Нарушение авторских прав?; Мы поможем в написании вашей работы!