КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Формовочные и стержневые смеси

|

|

|

|

Опоки

Литейная опока – приспособление для удержания формовочной смеси при изготовлении литейной формы, ее транспортировании и заливке жидким металлом.

Номинальные размеры опок определяются габаритами моделей, расположением литниковой системы и необходимыми расстояниями между ними и стенками опок, а также между моделями и верхними и нижними кромками опок. Эти расстояния надо делать возможно меньше. однако они должны быть достаточными, чтобы обеспечить сопротивление форм продавливанию или прорыву ее металлом в плоскости разъема.

Данные для определения размеров опок

| Развес отливок | Размеры опок, мм | |||

| а | б | в | г | |

| мелкие | 20-30 | 35-60 | 50-75 | 0,5от высоты модели в полуформе |

| средние | 50-75 | 75-100 | 100-125 | |

| тяжелые | 125-175 | 150-200 | 175-200 |

Площадь опок должна быть максимально использована моделями.

Опоки классифицируются по конструкции – цельнолитые (сталь, чугун, легкие цветные сплавы), сварные и сборные; по конфигурации – прямоугольные, круглые и фасонные; по массе – ручные (до 30 кг), комбинированные с ручным и крановым подъемом (30-60 кг) и крановые (>60 кг); по типу формовки – для машинной формовки, пескометной и ручной формовки, почвенной формовки.

Основной расчетной величиной всех типов опок принят средний габаритный размер =1/2 (L+B).

4-мя проушинами – исполнение II.

а – втулка центрирующая

в – втулка направляющая

В целях взаимозаменяемости опок и повышения точности форм ГОСТ2133-75 установлен допуск на расстояние между центрирующими отверстиями и отверстиями в ушках опок:

длина или Ø опоки, мм до 750 750-1600 1600-2400 2400-7100

предельные отклонения, мм ± 0,2 ± 0,5 ± 1,0 ± 1,5

Способы центрирования опок рекомендуется применять в следующих условиях: а) «штырем» - при мелкосерийном производстве; б) «на штырь» - при серийном и массовом производстве; в) «на штырь и втулку» - при транспортировании опок со средними габаритами не более 2500 мм по конвейерам и рольгангам.

Крепление опок между собой перед заливкой металла осуществляется с помощью установки грузов (по углам), скобами, болтами, штырями с клиньями и эксцентриковыми зажимами.

1. Исходные формовочные и стержневые материалы.

а) Основные (пески и формовочные глины)

Формовочные пески (ГОСТ 2138-74) в зависимости от содержания глинистой составляющей и вредных примесей классифицируются:

«Об(1÷3)к» - обогащенный кварцевый; «(1÷4)к» - кварцевый; «Т» - тощий; «П» - полужирный; «Ж» - жирный; «ОЖ» - очень жирный.

По размеру зерна (определяется размером стороны ячейки сита): грубый – 0,63 мм; очень крупный – 0,4; крупный – 0,315; средний – 0,8; мелкий – 0,16; очень мелкий – 0,1; тонкий – 0, 063; пылевидный – 0,05. [Номер группы песка читается без запятых – «063»; «005»].

Формовочные глины являются минеральными связующими в формовочных и стержневых смесях. По минералогическому составу глины классифицируются: «К» - каолинитовая, «Г» - гидрослюдистая, «М» - монтмориллонитовая (бентонитовая), «П» - полиминеральные и прочие мономинеральные глины.

По пределу прочности во влажном и высушенном состоянии (σс - на сжатие) [в кгс/см2] глины классифицируются:

сорта – во влажном состоянии и классы – в высушенном состоянии.

Сорт σs Класс σs

Прочносвязующая I > 1,1 1 > 5,5

Среднесвязующая II 0,8-1,1 2 3,5-5,5

Малосвязующая III 0,5-0,79 3 < 3,5

б) вспомогательные (связующие для стержней, уголь, торф, графит, тальк и др.).

2. Формовочные смеси:

а) собственно формовочные смеси – «по-сырому» и «по-сухому».

Изготовление отливок в сырых песчано-глинистых формах имеет существенные преимущества: низкую стоимость формовочных материалов, возможность многократного использования оборотной смеси, высокую производительность формовочного оборудования, технологическую гибкость.

Смеси «по-сырому» классифицируются (по % содержанию оборотной смеси, кварцевого песка и глины): облицовочная, наполнительная, единая – для ручной формовки; единая – для машинной формовки; единая для автоматических линий изготовления форм прессованием; единая для автоматических пескодувно-прессовых линий безопочной формовки.

Формовочные смеси должны обладать определенными свойствами, прямо влияющими на качество получаемых форм и, в конечном счете, отливок.

Влажность: низкая – уменьшает прочность смеси, затрудняет удаление модели, осыпается форма. Высокая – снижает газопроницаемость, текучесть металла, качество поверхности отливок, повышает склонность к газовым раковинам и ужиминам.

Газопроницаемость (60-140 ед.). Низкая – вскипы, газовые раковины, взрывной пригар. Высокая – хуже качество поверхности отливок, пригар.

Предел прочности (сжатие). Низкий – обвал формы.

Текучесть – способность к перетеканию при уплотнении (~ 80%). Низкая – снижает твердость формы, особенно в трудноуплотняемых листах, ухудшает качество поверхности отливок, нарушает размеры отливок, увеличивает массу отливок.

Формуемость – связность (сыпучесть) смеси в неуплотненном состоянии, главным образом зависит от влажности. Низкая – плохо заполняются глубокие полости, что приводит к размывам (жидким металлом), ухудшает поверхность отливок, нарушает размеры, распор формы.

Осыпаемость – зависит от состава смеси и степени уплотнения. Высокая осыпаемость (мало воды и глины) – затрудняет ремонт форм, выкрашивание форм при установке стержней и сборке формы, размыв при заливке, песочные раковины, пригар.

Газотворная способность – определяется составом смеси и скоростью разложения материала. При увеличении – повышается газовое давление на поверхности контакта смеси с жидким металлом, газ проникает в металл и образует газовые раковины.

Уплотняемость – определяется влажностью, содержанием глины, формой и размерами песка. Чрезмерная уплотняемость приводит к подутию формы, газовым раковинам, ухудшению поверхности отливок. Пониженная вызывает осыпаемость кромок формы, подрыв выступающих частей формы при извлечении модели.

Изготовление форм по-сухому применяют при серийном, мелкосерийном и единичном производстве ответственных и тяжелых отливок, а также тонкостенных отливок сложной конфигурации. Они (формы) имеют большую прочность, по сравнению с сырыми, высокое сопротивление гидростатическому и гидродинамическому напору, высокую газопроницаемость, удовлетворительную податливость.

Однако за счет сушки форм и увеличения времен охлаждения отливок в форме длительность производственного цикла увеличивается.

В смесях для изготовления сухих форм в качестве основных материалов применяют кварцевый песок и глину с высокой прочностью в высушенном состоянии и с большим % содержанием. Вводят также вспомогательные материалы: сульфитно-спиртовую барду и другие связующие материалы для увеличения прочности смеси; древесные опилки, торф для улучшения податливости и газопроницаемости форм; магнезит, хромит, графит и другие огнеупорные материалы для увеличения термохимической устойчивости смеси и для регулирования скорости затвердевания отливок.

б) Стержневые смеси. Изготовление стержней. Состав стержневых смесей, их свойства определяются сложностью изготавливаемых стержней и способом их формовки и изготовления: «по-сухому»; по горячим ящикам; на основе песчано-смоляных смесей, отверждающихся при продувке газообразными катализаторами; на основе жидких самоотверждающихся смесей (ЖСС-процесс).

По сложности стержни классифицируются на 5 классов:

Класс I. Стержни наиболее сложной конфигурации, сильно омываемые металлом, имеющие тонкие сечения значительной протяженности, формующие в отливках узкие внутренние необрабатываемые полости, имеющие узкие знаки (например, стержни рубашки охлаждения блока цилиндров автомобиля и т.п.).

Класс II. Сложные стержни с массивными частями, сочетаемыми с тонкими ребрами, перемычками, выступами и впадинами, обладающие более развитыми знаками, чем стержни класса I, и формирующие в отливках полностью или частично необрабатываемые полости (например, стержни сложных корпусов приборов).

Класс III. Стержни средней сложности, не имеющие особо тонких сечений, формующие в отливках частично или полностью обрабатываемые поверхности, требующие наряду со средней прочностью в сыром и сухом состоянии высоких поверхностных качеств (например, центровые стержни блоков цилиндров).

Класс IV. Стержни средней сложности, не имеющие особо тонких сечений, формирующие в отливках обрабатываемые или необрабатываемые внутренние полости, или внешние габаритные стержни средней и малой сложности. Для увеличения податливости эти стержни могут быть изготовленными пустотелыми или с пористыми прокладками.

Класс V. Стержни наиболее простой конфигурации, имеющие постоянные сечения, формирующие в отливках обрабатываемые и необрабатываемые ровные, с плавными переходами внутренние и внешние поверхности (например, стержни простых отверстий, массивные стержни для образования внутренних полостей в крупных отливках).

Смеси «по-сухому»

Стержни класса I изготавливают из смесей, обладающих высокой прочностью на растяжение и поверхностной прочностью высушенных стержней, достаточной термической устойчивостью. Эти требования к смесям последующих классов сложности стержней соответственно снижаются. Смеси для классов IV и V должны обычно иметь высокую сырую прочность.

Основой смеси служит кварцевый песок. В качестве связующего для IV и V классов применяют глину. Для повышения прочности стержней применяют каркасы. Ввиду невысокой связующей способности глины в сухом состоянии и уменьшения газопроницаемости и податливости стержней взамен глин в стержневых смесях применяют большое количество специальных связующих материалов.

Эти связующие делят на органические (выгорающие), неорганические (невыгорающие), водные и неводные – эмульсии сульфитной барды с петролатумом и крепителем, с лаком-этиноль, древесные пеки, галогенераторные смолы и т.п. Для улучшения выбиваемости стержней в состав смеси вводят: растительные и минеральные масла, их заменители, искусственные смолы, канифоль, битум, пеки, вводимые в смеси в виде порошков, которые при сушке расплавляются и обволакивают зерна песка. сульфитно-спиртовую барду, кормовую патоку, декстрин, пектиновый клей и др., вводимые в виде водных растворов.

Для получения податливости стержней в смесь вводят древесные опилки (просеянные и увлажненные до 25÷30%), а при изготовлении не пескодувных машинах – хризолитовый асбест.

Для снижения прилипаемости в смеси вводят асбестовую крошку, пылевидный кварц, полужирные пески, мазут или керосин. Прилипаемость может быть снижена также при нанесении на рабочую поверхность стержневого ящика припылов разделительных жидкостей.

При проверке качества стержневых смесей контролируются прочностные показатели как в сыром, так и в сухом состояниях, газопроницаемость и влажность.

Мелкие и средние стержни изготавливают вручную при мелких сериях, для изготовления крупных и средних стержней используют пневматические встряхивающие машины и песколиты, а для изготовления стержней массой до 100 кг в массовом и крупносерийном производстве – пескодувные и пескострельные машины (большая скорость формообразования).

Способы ручного изготовления стержней:

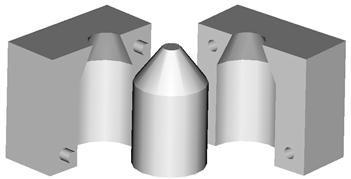

По стержневому ящику с плоским вертикальным разъемом – для простых стержней различного сечения.

По стержневому ящику с криволинейным разъемом.

По стержневому ящику с криволинейным разъемом.

По стержневому ящику с вкладышами – для сложных стержней с высокой точностью размеров.

По половинкам с последующим (после сушки) соединением – при отсутствии фасонных сушителей.

По протяжным шаблонам – для простых стержней равного сечения, не являющихся телами вращения.

По открытому стержневому ящику со скребком. Верхнюю поверхность стержня формируют путем удаления избыточной смеси скребком по открытой стороне ящика. Для стержней сложной формы с целью упрощения изготовления ящика.

По открытому стержневому ящику со скребком. Верхнюю поверхность стержня формируют путем удаления избыточной смеси скребком по открытой стороне ящика. Для стержней сложной формы с целью упрощения изготовления ящика.

Все стержни вентилируются прямыми каналами с помощью душников, каналов криволинейных прорезных и с помощью стальной витой стружки, х/б жгутов, соломенных и стружечных (дерево) – с воском; колодцев – крупные стержни.

Изготовление стержней на машинах:

На прессовой машине:

1 – наполнительная рамка.

После наполнения смесью – «1» снимают, накладывают верхнюю половину ящика и прессуют. Излишки смеси уходят в желоба 2 и 3.

Изготавливают мелкие и средние стержни при серийном производстве.

На выталкивающих мундштучных машинах:

Изготавливают стержни простого профиля и постоянного сечения с вентиляционным каналом при массовом производстве.

Изготавливают стержни простого профиля и постоянного сечения с вентиляционным каналом при массовом производстве.

На пневматических встряхивающих машинах:

Смесь уплотняют, накрывают сушильной плитой, стол поворачивают и вибратором освобождают стержень от ящика.

[5-6 атм. – (5÷6) 10+5 Па]

На пескодувных и пескострельных машинах изготавливают стержни при серийном и массовом производстве.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 791; Нарушение авторских прав?; Мы поможем в написании вашей работы!