КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Паровой котел. Общее устройство и определения

|

|

|

|

Классификация и типы паровых котлов.

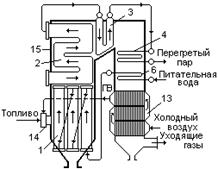

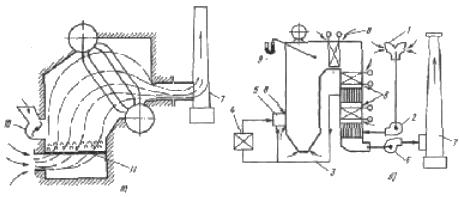

Простейшим котлом, производящим насыщенный пар низкого давления, является цилиндрический котел (рис. 1.1, а),

| Рис. 1.1.a Цилиндрический водотрубный котел: 1 - топка; 2 - барабан-сепаратор; 3 - нижний барабан; 4, 5 - раздающая и отводящая плоские камеры; 6 - обогреваемые парообразующие трубы; 7 - экономайзер; 8 - пароперегреватель; 9 - воздухоподогреватель; 10 - колосниковая решетка; 11 - горелка; 12 - распределительный коллектор; 13 - вход воды в котел; 14 - выход пара |

имеющий топку с колосниковой решеткой, на которой сжигается сортированный кусковой уголь, а воздух для горения поступает снизу через решетку. Поверхностью нагрева является нижняя часть горизонтального цилиндра (барабана) диаметром 1,2…1,6 м, и заполненного на 3/4 объема водой, которую омывают горячие газы после сжигания топлива. Котел имеет самую простую конструкцию, но при этом выдает относительно небольшое количество насыщенного пара и имеет низкий КПД из - за высокой температуры газов, уходящих из котла (200…300 °С).

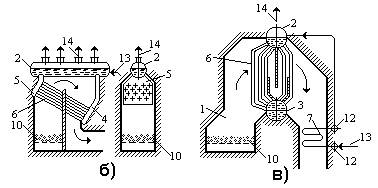

Развитием этого типа котлов стала серия водотрубных котлов (рис.1.1.б,в,г), которые характеризуются применением тепловоспринимающей поверхности, выполненной в виде большого числа труб малого диаметра (80…60 мм), находящихся непосредственно в потоке горячих газов (рис. 1.1, б, в).

| |

| Рис. 1.1 б, в, г. Схема развития типов водотрубных котлов: б - камерный горизонтальноводотрубный; в - двухбарабанный вертикально-водотрубный; г - однобарабанный факельный вертикально-водотрубный; 1 - топка; 2 - барабан-сепаратор; 3 - нижний барабан; 4, 5 - раздающая и отводящая плоские камеры; 6 - обогреваемые парообразующие трубы; 7 - экономайзер; 8 - пароперегреватель; 9 - воздухоподогреватель; 10 - колосниковая решетка; 11 - горелка; 12 - распределительный коллектор; 13 - вход воды в котел; 14 - выход пара |

В результате значительно возросли паропроизводительность котла и давление насыщенного пара, большая доля теплоты газов используется полезно на нагрев и испарение воды. В конструкции (рис. 1.1, в) в опускном газоходе после выхода из теплообменной парообразующей трубной поверхности впервые установлена трубная змеевиковая поверхность для подогрева поступающей в барабан воды - экономайзер. В экономайзере уходящие газы дополнительно отдают теплоту воде и удаляются из котла при 150…180 °С, что приводит к повышению КПД котла.

Современным типом котла является вертикально - водотрубный котел (рис. 1.1, г), в котором обеспечивается получение перегретого пара в змеевиковой поверхности пароперегревателя, а сжигание топлива осуществляется во взвешенном состоянии в большом свободном объеме топочной камеры. Все стены камеры закрыты вертикальными трубами, где нагревается и частично испаряется вода при высоком давлении.

Подача топлива и воздуха для сжигания производится через горелки, обеспечивающие необходимое смешение топлива и воздуха в топочном объеме на выходе из горелки. При этом уголь для его сжигания в объеме топки предварительно измельчается до состояния мелкой взвешенной в воздухе пыли. Для улучшения сжигания топлива воздух подогревается в опускном газоходе котла в поверхности воздухоподогревателя, что приводит к дополнительному снижению температуры газов на выходе из котла.

Как следует из краткого описания развития конструкций барабанных котлов, при докритическом давлении современный котел имеет три типа теплообменных поверхностей: экономайзерные, обеспечивающие подогрев питательной воды до температуры, близкой к насыщению, испарительные (парообразующие), производящие необходимое количество насыщенного пара, и пароперегревательные, повышающие температуру и работоспособность пара. Все типы поверхностей связаны с барабаном и конструктивно зафиксированы: их размер не изменяется в зависимости от нагрузки.

Дальнейшим развитием типов паровых котлов явилось создание так называемых прямоточных котлов (рис. 1.1, д).

| Рис. 1.1д. Прямоточный водотрубный котел: 1 - топка; 2 - барабан-сепаратор; 3 - нижний барабан; 4, 5 - раздающая и отводящая плоские камеры; 6 - обогреваемые парообразующие трубы; 7 - экономайзер; 8 - пароперегреватель; 9 - воздухоподогреватель; 10 - колосниковая решетка; 11 - горелка; 12 - распределительный коллектор; 13 - вход воды в котел; 14 - выход пара |

Такой котел не имеет барабана, в нем вода, а затем пароводяная смесь и пар последовательно проходят все поверхности нагрева котла, в котле нет четкой границы между экономайзерной, испарительной и перегревательной поверхностями.

Прямоточные котлы в отличие от барабанных могут работать и при сверхкритическом давлении рабочей среды, при котором нет процесса испарения и исключается сепарация пара от воды. Таким образом, при сверхкритическом давлении нет необходимости в наличии барабана - сепаратора.

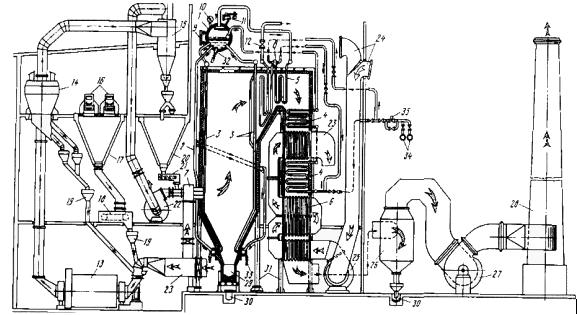

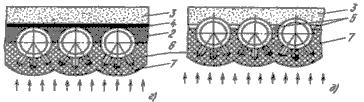

На рис. 1.2а, б и рис. 1.2в, г показаны конструктивное выполнение и графические схемы барабанных котлов докритического давления для сжигания твердого топлива, а также газа и мазута. Топливо сжигается во взвешенном состоянии в большом объеме топочной камеры, стены которой закрыты (экранированы) одним рядом плотно расположенных труб (испарительная поверхность), внутри которых движется вверх в барабан кипящая вода и образующийся насыщенный пар высокого давления. В барабане большого диаметра (1,6…2,0 м) происходит их разделение. Далее насыщенный пар поступает в пароперегреватель, состоящий из большого числа согнутых U - образных труб (змеевиков) диаметром 32…42 мм, объединенных входным и выходным коллекторами.

Продукты сгорания на выходе из топки при температуре более 1000 °С омывают змеевиковые трубные поверхности перегревателя, а затем змеевиковые поверхности экономайзера. Нагрев воздуха, поступающего в горелки, происходит в трубчатом воздухоподогревателе, где обеспечивается перекрестное движение воздуха по отношению к газам.

Рис 1.2 a, б. Конструктивное выполнение и схемы барабанных паровых котлов: а - для сжигания твердого топлива; б - то же, схема котла; в - для сжигания газа и мазута; г - то же, схема котла; 1 - топливный бункер (бункер сырого топлива); 2 - скребковый питатель мельницы; 3 - углеразмольная мельница с сепарационной шахтой; 4 - горелка; 5 - топочная камера; 6 - холодная воронка для удаления шлака; 7 - шлакоприемная ванна; 8 - настенные трубные экраны; 9 - многорядный пучок труб (фестон); 10, 11 - вторая и первая ступени конвективного пароперегревателя; 12, 14 - то же конвективного экономайзера; 13, 15 - то же воздухоподогревателя; 16 - барабан; 17 - регулятор перегрева пара; 18 - выходная камера пароперегревателя; 19 - нижний коллектор топочного экрана; 20 - каркас котла; 21 - короб подвода горячего воздуха; 22 - обмуровка котла; 23 - горизонтальный под топки; 24 - опускные трубы; 25 - выносной циклон-сепаратор

Рис 1.2 в, г. Конструктивное выполнение и схемы барабанных паровых котлов: а - для сжигания твердого топлива; б - то же, схема котла; в - для сжигания газа и мазута; г - то же, схема котла; 1 - топливный бункер (бункер сырого топлива); 2 - скребковый питатель мельницы; 3 - углеразмольная мельница с сепарационной шахтой; 4 - горелка; 5 - топочная камера; 6 - холодная воронка для удаления шлака; 7 - шлакоприемная ванна; 8 - настенные трубные экраны; 9 - многорядный пучок труб (фестон); 10, 11 - вторая и первая ступени конвективного пароперегревателя; 12, 14 - то же конвективного экономайзера; 13, 15 - то же воздухоподогревателя; 16 - барабан; 17 - регулятор перегрева пара; 18 - выходная камера пароперегревателя; 19 - нижний коллектор топочного экрана; 20 - каркас котла; 21 - короб подвода горячего воздуха; 22 - обмуровка котла; 23 - горизонтальный под топки; 24 - опускные трубы; 25 - выносной циклон-сепаратор

Воздухоподогреватель состоит из вертикальных труб диаметром 40 мм, внутри которых движутся горячие газы, а снаружи между трубами в поперечном направлении перемещается воздух. Многократность пересечения газовых труб воздухом обеспечивается установкой промежуточных трубных досок и коробов воздуха, перебрасывающих поток воздуха на следующий проход.

Продукты сгорания после воздухонагревателя называются уходящими газами, их температура составляет 120…160°С. Дальнейшая утилизация теплоты продуктов сгорания становится экономически нецелесообразной.

Котел для сжигания твердого топлива имеет в нижней части топки устройство для удаления шлаков, образующихся в зоне ядра горящего факела. Охлаждение шлаков достигается сближением двух противоположных экранов топки, охлаждаемых изнутри на этом участке водой. Это устройство называется холодной воронкой. При сжигании газа и мазута отсутствует холодная воронка и нижняя часть топки имеет горизонтальный под, выложенный огнеупорным материалом (рис. 1.2, в).

Обмуровка стен топочной камеры и газоходов крепится к специальному каркасу котла. Каркас котла принимает на себя также нагрузку от всех поверхностей нагрева, коллекторов и барабана.

| В паровых котлах сверхкритического давления нет четкой границы раздела в процессе перехода рабочей среды из состояния воды к состоянию пара. Зона постепенного перехода, в которой по мере получения теплоты рабочей средой плавно меняется плотность, теплоемкость, теплопроводность и другие физические характеристики, приближаясь к характеристикам пара, называется зоной фазового перехода (ЗФП). По происходящему процессу зона фазового перехода соответствует области парообразования при докритическом давлении. Котел сверхкритического давления (рис. 1.3), Рис. 1.3. Прямоточный котел сверхкритического давления: 1 - нижняя радиационная часть; 2 - верхняя радиационная часть; 3 - ширмовый полурадиационный пароперегреватель; 4 - конвективный пароперегреватель; 5 - промежуточный пароперегреватель среднего давления; 6 - экономайзер; 7 - регенеративный воздухоподогреватель; 8 - дутьевой вентилятор; 9 - прямоточные горелки; 10 - колонны каркаса котла; 11 - верхняя балка каркаса; 12 - подвески конструкций котла |

естественно, не имеет барабана - сепаратора. Топочные экраны, как правило, разделяются на два типа по конструкции - нижняя радиационная часть (НРЧ), в пределах которой находится радиационная часть экономайзера и зона фазового перехода, и верхняя радиационная часть (ВРЧ), где обеспечивается начальный этап перегрева пара. Далее располагаются последующие поверхности перегрева пара с преимущественным конвективным тепловосприятием.

По конструкции типовой паровой котел чаще всего имеет П - образный профиль (см. рис. 1.2 a, б, в, г и 1.3), в котором выделяются следующие основные элементы:

топочная камера (топка), в которой во взвешенном состоянии сжигается органическое топливо и создается наиболее высокая температура продуктов сгорания. Тепловоспринимающие поверхности в виде труб (топочные экраны) расположены на ограждающих камеру стенах из огнеупорных материалов и получают теплоту из газового объема за счет радиации (радиационный теплообмен);

горизонтальный газоход, где движение газов от подъемного изменяется на горизонтальное. В объеме этого газохода располагаются поверхности пароперегревателя, в которых происходит радиационно - конвективный (на выходе из топки), и конвективный теплообмен между газовыми продуктами сгорания (газами) и рабочей средой внутри труб;

конвективная шахта, где газы имеют опускное движение, а объем шахты заполнен плотными пакетами поверхностей промежуточного пароперегревателя и экономайзера. В них преобладает конвективный теплообмен.

В нижней части конвективной шахты располагается поверхность воздухоподогревателя, которая обеспечивает более глубокое охлаждение газов перед их удалением в окружающую среду и нагрев воздуха, необходимый для интенсивного горения топлива и его полного сжигания за короткое время пребывания газов в топке. В котлах большой мощности воздухоподогреватель выносят за пределы опускной конвективной шахты.

Тепловосприятие рабочей среды в поверхностях нагрева, расположенных в газоходах котла, распределяется следующим образом: в экранах топочной камеры – 45…50%, горизонтальном газоходе - около 20%, в конвективной шахте – 30…35%, в том числе тепловосприятие воздуха в воздухоподогревателе - около 10% общего полезного тепловосприятия от газового потока. Как видно, наибольшее количество теплоты рабочая среда получает в поверхностях топочного экрана.

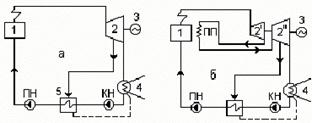

Паротурбинная установка, используемая для получения электрической энергии за счет теплоты сгорающего топлива, называется энергоблоком. Энергоблок состоит из трех основных агрегатов: парового котла, паровой турбины и электрогенератора (рис. 1.4).

| Рис. 1.4. Принципиальная тепловая схема паротурбинной энергоустановки: a - без промежуточного перегрева пара; б - с промежуточным перегревом пара; 1 - паровой котел; 2 - паровая турбина; 3 - электрогенератор; 4 - конденсатор; 5 - регенеративный подогреватель воды; ПН - питательный насос; КН - конденсатный насос; ПП - промежуточный пароперегреватель |

Тепловую эффективность работы энергоблока ТЭС можно оценить, если построить термодинамический цикл преобразования энергии (цикл Ренкина).

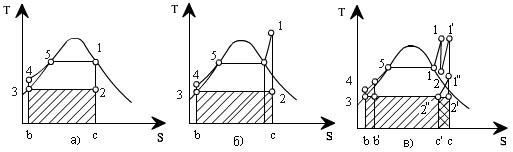

На рис. 1.5, а показан цикл Ренкина для энергоустановки, работающей на насыщенном паре.

Рис. 1.5. Циклы паротурбинной установки в Т, S-диаграмме: a - на насыщенном паре; б - с перегревом пара; в - с двукратным перегревом пара.

Вода, поступающая в котел, вначале подвергается сжатию в питательном насосе, где повышается ее давление (процесс 3 - 4), затем подогревается в экономайзере котла (процесс 4 - 5), и в завершение получается насыщенный пар в топочных экранах или котельном пучке труб (процесс 5 - 1). Насыщенный пар производит работу в адиабатном процессе расширения в турбине (процесс 1 - 2), а отработавший влажный пар конденсируется в конденсаторе турбины, отдавая большое количество теплоты охлаждающей воде (процесс 2 - 3).

Тепловую эффективность работы энергоблока ТЭС можно оценить, если построить термодинамический цикл преобразования энергии (цикл Ренкина).

В этом цикле средний уровень температуры подводимой теплоты довольно низкий и КПД цикла не превышает 30%. Значительно выгоднее цикл с перегревом пара (рис. 1.5, б). Его можно разбить на два цикла: цикл получения насыщенного пара и дополнительный цикл его перегрева. При этом средний температурный уровень подвода теплоты во втором цикле значительно выше, чем в первом, его тепловая эффективность больше, поэтому такой цикл с перегревом пара в целом имеет более высокий КПД (37…40%).

На современных ТЭС с агрегатами единичной электрической мощности 100 МВт и выше применяется промежуточный перегрев пара, при котором частично отработавший пар из промежуточных ступеней турбины возвращается в паровой котел. Обычно применяется однократный промежуточный перегрев пара (рис. 1.4, б), обеспечивающий заметное повышение работоспособности пара. В отдельных установках большой мощности применяется двойной промежуточный перегрев.

Промежуточный перегрев пара (процесс 2 - 1'), как следует из рис. 1.5, в, дополнительно увеличивает КПД турбинной установки и снижает также влажность пара в ступенях низкого давления, что уменьшает эрозионный износ лопаток. Отработавший увлажненный пар из турбины при давлении ниже атмосферного (3,4…3,9)·10-3 МПа и температуре 25…29 °С поступает в конденсатор, где конденсируется, отдавая теплоту охлаждающей воде.

Как видно, значительные потери теплоты имеют место в конденсаторе турбины (процесс 2 ' - 3 - в - с), где пар, отработавший в турбине, конденсируется и при этом теряется значительная теплота конденсации. В целях уменьшения этих потерь в паротурбинных установках используется так называемая регенерация теплоты. При этом часть пара отбирается из промежуточных ступеней турбины (процесс 7" - 2"), теплота пара, включая теплоту конденсации (процесс 7" - 2" - с' - с) передается воде (конденсату), вновь направляемой в котел (на участке 4 - 5). В результате расход пара в конденсатор и потери теплоты в нем дополнительно сокращаются на 20…30% (процесс в' - 3' - 2 " - с' - в'). В итоге КПД паротурбинной установки по производству электроэнергии составляет около 40%.

При переходе на сверхкритическое давление пара (Р = 25,5 МПа) и высокий перегрев (tП.П = 545…565 °С),и использовании теплоты пара из отборов турбины для подогрева воды, поступающей в котел, тепловая экономичность ТЭС приблизилась к своему термодинамическому пределу (КПД около 42%). Дальнейшее повышение начальных параметров пара мало повышает тепловую экономичность паротурбинных блоков, но сильно увеличивает их стоимость из-за применения высоколегированных и дорогостоящих сталей.

1.2.1. Паровые котлы с естественной циркуляцией.

| Отличительной конструктивной особенностью такого котла является наличие барабана (рис. 1.6, а), выполняющего роль сепаратора пара из потока пароводяной смеси, поступающей в него из топочных экранов. Рис. 1.6. Схемы водопарового тракта котла: а - барабанного с естественной циркуляцией; б - барабанного с принудительной циркуляцией; в - прямоточного; ПН - питательный насос; РПК - регулятор питания котла; ЭК - экономайзер; ТЭ - топочные экраны; ПЕ - пароперегреватель; пе - перегретый пар; ОП - опускные трубы; НПЦ - насос принудительной циркуляции; Б - барабан. |

Барабан котла вместе с системой необогреваемых опускных труб, выходящих из него, и подъемных (экранных) труб внутри топочной камеры образует замкнутый циркуляционный контур, в котором при горении топлива в топке организуется движение воды (опускные трубы) и пароводяной смеси (подъемные трубы). Движение рабочей среды происходит за счет возникновения естественного напора, определяемого разностью гидростатических давлений массы воды и пароводяной смеси в опускных и подъемных трубах и называемого движущим напором естественной циркуляции (см. рис. 1.2а, б и в, г)

| (1.1) |

где ρОП, ρСМ-соответствующая плотность воды в опускных трубах и средняя плотность пароводяной смеси в подъемных трубах, кг/м3; g - ускорение свободного падения, м/с2; НП - высота паросодержащей части контура, м.

При относительно небольшой разности плотностей воды и пароводяной смеси необходимый движущий напор получают увеличением в высоту контура циркуляции.

Возникающий в контуре циркуляции движущий напор обеспечивает движение рабочей среды в подъемных трубах с небольшой скоростью (около 1 м/с), при этом за один проход через подъемные трубы происходит частичное испарение воды (от 0,03 до 0,25 кг/кг), поэтому полное испарение исходного 1 кг воды произойдет при многократном прохождении контура. Отношение массового расхода циркулирующей воды G0, кг/с, к количеству образовавшегося пара в единицу времени D, кг/с, называется кратностью циркуляции

| kЦ = G0/D. | (1.2) |

В паровых котлах с естественной циркуляцией кратность циркуляции обычно составляет от 10 до 30. Таким образом, расход воды в контуре циркуляции в kЦ раз больше паропроизводительности котла.

В барабанном котле начальный перегрев пара обычно происходит в радиационном потолочном перегревателе, экранирующем весь потолок над топкой и горизонтальным газоходом, после чего пар поступает в полурадиационный (ширмовый) или конвективные змеевиковые пакеты перегревателя, расположенные в горизонтальном газоходе.

Общее сопротивление водопарового тракта барабанного котла определяется гидравлическим сопротивлением при движении воды в трубах экономайзера от входного коллектора до поступления воды в барабан котла - ΔРЭК = 0,05РП.П и аналогичным сопротивлением тракта пароперегревателя от барабана до выхода перегретого пара из котла - ΔРПЕ = (0,1…0,15)РП.П, где РП.П- давление перегретого пара за котлом, МПа.

1.2.2. Паровые котлы с принудительной циркуляцией.

В парообразующих трубах можно организовать принудительное движение рабочей среды за счет специального насоса, установленного на опускных трубах (рис. 1.6, б). Движущий напор циркуляции в этом случае в несколько раз превышает напор естественной циркуляции. Это позволяет увеличить скорость движения и располагать парообразующие трубы в топке любым образом (наклонно, горизонтально), исходя из размещения котла в ограниченных по высоте помещениях, и более удобно его конструировать. Повышается надежность циркуляции рабочей среды в экранных трубах. Однако значительным оказывается расход электроэнергии на привод насоса принудительной циркуляции, поэтому в этом случае уменьшается значение кратности циркуляции до kЦ = 3…5.

Наличие в паровых котлах последних типов барабана-сепаратора насыщенного пара позволяет использовать их только при докритическом давлении, обычно не более Р = 18 МПа.

1.2.3.Прямоточный паровой котел.

Прямоточный котел характеризуется последовательным включением и однократным прохождением рабочей средой всех поверхностей нагрева (рис. 1.6, в). Вода, поступающая в экономайзер, практически с тем же расходом проходит прямотоком одним ходом все поверхности, включая топочные экраны, полностью испаряется, перегревается в пароперегревателе и затем перегретый пар по паропроводу направляется к турбине. В такой конструкции котла в общем случае отсутствует четкое разделение экономайзерной, парообразующей и перегревательной поверхностей, отчего при переменных режимах работы изменяется положение границ между ними, что влияет на выходные параметры пара и, прежде всего, на температуру пара.

Поддержание параметров пара обеспечивается постоянным соотношением между расходом топлива (тепловыделением) и расходом воды. В связи с этим прямоточный котел требует применения более совершенной быстродействующей системы автоматического регулирования расходов топлива и воды.

При движении воды и пара в трубах возникает гидравлическое сопротивление, которое преодолевается избыточным напором питательного насоса. Приближенно полное гидравлическое сопротивление рабочего тракта прямоточного котла СКД составляет ΔРП.К = (0,2…0,25)РП.П, в том числе сопротивление тракта пароперегревателя 0,1РП.П и экономайзера (0,02…0,03)РП.П, где РП.П - давление перегретого пара; при РП.П = 25,5 МПа, давление питательной воды на входе в котел (в экономайзер) составит Р'ЭК = 1,22РП.П = 1,22·25,5 = 31,1 МПа.

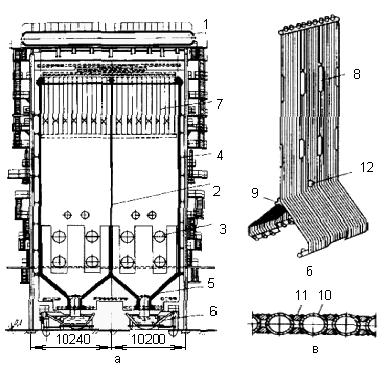

Компоновка поверхностей нагрева в прямоточном паровом котле показана на рис. 1.7.

| Рис.1.7. Общая схема прямоточного парового котла: 1 - нижняя радиационная часть; 2 - верхняя радиационная часть; 3 - ширмовый полурадиационный пароперегреватель; 4 - конвективный пароперегреватель; 6 - экономайзер; 13 - трубчатый воздухоподогреватель; 14 - вихревая горелка; 15 - тепловая изоляция котла (обмуровка); ГВ - горячий воздух |

Поверхность экономайзера в конвективной шахте обеспечивает нагрев поступающей из турбинного отделения питательной воды до температуры, близкой к насыщению при рабочем давлении воды. После прохождения поверхности экономайзера питательная вода поступает в нижние коллекторы топочных экранов.

Окончательный догрев воды до кипения и испарение происходят в топочном экране (радиационный экономайзер). Полное экранирование стен топочной камеры достигается в этом случае соединением нескольких самостоятельных панелей из труб, по которым организуется последовательное движение рабочей среды. По высоте топочная камера разделяется на две или три части (на рис. 1.7 - две таких части) с перемешиванием потока рабочей среды в коллекторах для выравнивания температур. В каждой из частей конструкция экранирующих панелей может быть различной.

В прямоточном котле экранируются панелями из пароперегревательных труб также боковые стены горизонтального газохода, поворотной камеры и потолочное перекрытие котла (см. рис. 1.3), после чего пар на котлах большой мощности поступает в полурадиационную ширмовую поверхность, расположенную в горизонтальном газоходе, и затем в выходную конвективную поверхность, откуда перегретый пар направляется в паровую турбину.

Отсутствие процесса отделения пара от воды в рабочем тракте котла позволяет использовать котел не только при докритическом, но и при сверхкритическом давлении рабочей среды. В связи с этим прямоточные котлы являются универсальными, применимыми для любых давлений пара и в настоящее время широко используются в энергетике.

В отечественной энергетике применяется два типа паровых котлов: прямоточные и с естественной циркуляцией, в промышленной теплоэнергетике также применяются котлы-утилизаторы с принудительной циркуляцией. В зарубежной практике наравне с прямоточными широко используются котлы с принудительной циркуляцией.

Питательная вода, поступающая в котел с температурой 230…270°С, содержит небольшое остаточное количество взвешенных и растворенных веществ. В прямоточном котле докритического давления по мере движения воды в трубах топочных экранов увеличивается паросодержание потока и соответственно повышается концентрация примесей в оставшейся воде вплоть до насыщения, в результате чего начинается выпадение твердой фазы на внутренних стенках труб (накипь из солей жесткости и оксидов металлов, прежде всего железа). Малая теплопроводность отложений (в десятки раз меньше теплопроводности стали) ухудшает теплоотдачу от стенки к воде и при интенсивном обогреве труб возможен их перегрев. Под воздействием внутреннего давления это может привести к разрыву труб.

Наибольшее количество отложений концентрируется в области завершения испарения. Поверхность нагрева, включающую эту стадию процесса (конец испарения - начало перегрева), называют переходной зоной и для надежности работы металла иногда размещают в области более низких тепловых нагрузок конвективной шахты.

В прямоточных котлах СКД обеспечивают высокую степень очистки питательной воды, в этом случае переходную зону от воды к пару (зону фазового перехода) оставляют в топочной камере, но размещают в области относительно низких тепловых потоков.

В котлах с естественной и принудительной циркуляцией при относительно малом парообразовании заметных отложений на стенках труб не допускается. Накопление примеси в котловой воде (пар практически не имеет загрязнений в сравнении с поступающей в котел питательной водой) исключается выводом небольшой части более загрязненной котловой воды из барабана (непрерывная продувка) и из нижних барабанов и коллекторов (периодическая продувка).

1.3.Котельная установка.

В число устройств и механизмов, обеспечивающих работу парового котла, входят: топливоприготовительное оборудование; питательные насосы; дутьевые вентиляторы, подающие в котел воздух для горения; дымососы для удаления продуктов сгорания через дымовую трубу в атмосферу и другое вспомогательное оборудование, необходимое для обеспечения эксплуатации котла. Паровой котел вместе с комплексом перечисленного оборудования составляют котельную установку.

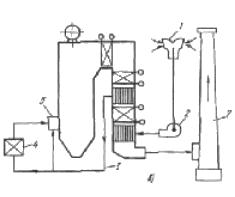

На рис. 1.8 показана котельная установка с барабанным паровым котлом относительно небольшой паропроизводительности при сжигании твердого топлива. Рядом с котлом располагаются система пылеприготовления из поступающего на электростанцию кускового топлива, тягодутьевая установка, обеспечивающая подачу воздуха в котел и отвод продуктов сгорания после их очистки в дымовую трубу. Питательные насосы, подающие воду в котел, согласно технологической схеме расположены в турбинном отделении (см. рис. 1.4).

На рис. 1.8 водяной тракт начинается с питательных магистралей, пришедших из турбинного отделения. К котельной установке относится также система дренажей коллекторов и продувки с оборудованием для использования теплоты этих потоков (сепараторы, теплообменники).

Современная мощная котельная установка представляет собой техническое сооружение для производства пара, в котором все рабочие процессы полностью механизированы и автоматизированы. Для повышения надежности работы котельная установка оснащена автоматической защитой от аварий.

1.3.1. Топливоприготовление.

Топливоприготовление включает в себя комплекс элементов оборудования и механизмов транспорта, обеспечивающих размол и непрерывную подачу подготовленного для сжигания топлива в горелки парового котла.

Подготовка твердого топлива происходит в две стадии: сначала дробление кусков топлива в дробилках до максимального размера частиц 15…25 мм (дробленка), а затем размол в углеразмольных мельницах до мельчайшей угольной пыли (пылеприготовление). Последняя стадия происходит для данного котла непосредственно в котельном отделении, и оборудование пылеприготовления включается в состав котельной установки.

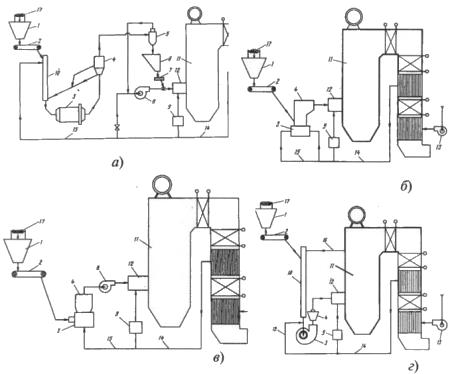

На рис. 1.9 показаны наиболее характерные варианты схем пылеприготовления с различными углеразмольными мельницами.

Наиболее универсальной, применимой для всех видов топлив и всего диапазона их твердости при размоле (размолоспособности), является схема с шаровой барабанной мельницей (ШБМ), в которой размол топлива происходит при ее вращении за счет массы металлических шаров. Поскольку ШБМ не экономична при частичной загрузке топливом, в схеме предусмотрено отделение готовой пыли в циклоне и хранение ее в специальном бункере пыли, после которого питатели пыли (регуляторы расхода) обеспечивают подачу необходимого количества пыли в горелки котла в соответствии с его тепловой мощностью.

Указанная схема более полно представлена на рис. 1.8.

Рис.1.8. Котельная установка с барабанным паровым котлом при сжигании твердого топлива: 1 - барабан; 2 - опускные трубы из барабана; 3 - экранные подъемные трубы; 4 - экономайзер; 5 - пароперегреватель; 6 - воздухоподогреватель; 7 - горелочное устройство; 8 - пароохладитель; 9 - указатель уровня воды; 10 - манометр; 11 - предохранительный клапан; 12 - главная паровая задвижка; 13 - углеразмольная шаровая барабанная мельница; 14 - сепаратор пыли; 15 - пылевой циклон; 16 - транспортер сырого угля; 17 - бункер сырого угля; 18 - питатель сырого угля; 19 - клапан для пропуска угля или пыли; 20 - бункер пыли; 21 - регулятор подачи пыли; 22 - мельничный вентилятор; 23 - короб горячего воздуха; 24 - воздухозаборник; 25 - дутьевой вентилятор; 26 - скруберный золоуловитель; 27 - дымосос; 28 - дымовая труба; 29 - шлакоприемник; 30- канал шлако- или золоудаления; 31 - колонны каркаса котла; 32 - непрерывная продувка из барабана; 33 - продувка нижних коллекторов поверхностей нагрева; 34 - трубопровод питательной воды; 35 - питательный регулирующий клапан

Рис. 1.9. Варианты схем пылеприготовления: а - с шаровой барабанной мельницей; б - с молотковой мельницей и инерционным сепаратором; в - с валковой среднеходовой мельницей; г - с мельницей-вентилятором; 1 - бункер сырого топлива (дробленки); 2 - питатель сырого угля; 3 - углеразмольная мельница; 4 - сепаратор пыли; 5 - циклон (пылеотделитель); 6 - бункер пыли; 7 - питатель пыли; 8 - мельничный вентилятор; 9 - короб - распределитель горячего воздуха; 10 - шахта предварительной сушки топлива; 11 - барабанный паровой котел; 12 - горелка котла; 13 - дутьевой вентилятор; 14 - тракт горячего воздуха; 15 - тракт первичного горячего воздуха; 16 - отбор топочных газов на сушку топлива; 17 - транспортер подачи сырого топлива со склада

После отвода основного потока горячего воздуха в горелки 7 оставшаяся часть горячего воздуха (первичный воздух) направляется в углеразмольную шаровую барабанную мельницу 13. В нее из питателя 18 поступает сырое топливо (дробленка). В мельнице в процессе размола происходит испарение влаги из топлива, и затем пыль выносится увлажненным воздухом из мельницы и поступает в сепаратор 14, где отделяются и возвращаются назад в мельницу грубые фракции пыли.

В циклоне 15 пыль отделяется от транспортирующего агента и поступает в бункер пыли 20, а влажный воздух с температурой 70…130°С и остатками тонкой пыли (8…10%) нагнетается мельничным вентилятором 22 в пылепроводы к горелкам, куда из питателя 21 поступает пыль для сжигания в топке.

Молотковая мельница (ММ) размалывает топливо билами при большой скорости вращения ротора мельницы. Рациональным является использование в ней бурых и каменных углей средней и малой твердости при допустимом для сжигания грубом размоле топлива (более крупные частицы пыли). Готовая пыль после сепаратора непосредственно поступает в горелки (так называемая схема с прямым вдуванием пыли в топку котла), регулирование расхода пыли здесь обеспечивает питатель сырого угля на вход в молотковую мельницу.

Валковая среднеходная мельница (СМ) обеспечивает размол топлива за счет раздавливания кусков топлива валками на вращающемся плоском столе. Ее применение рационально для достаточно сухих каменных углей с незначительным вкраплением твердых фракций.

Схема пылеприготовления также предусматривает прямое вдувание пыли в топку, но для создания небходимого напора аэропыли в вихревой горелке после сепаратора предусматривается установка мельничного вентилятора.

Для размола сильновлажных и мягких бурых углей применяется мельница - вентилятор (М - В), которая имеет на одной оси размольную часть, подобную молотковой мельнице, и вентилятор, который создает разрежение на входе в сушильную шахту для подвода горячих топочных газов (800…1000°С) и напор в пылепроводе для подачи топлива в горелки. Остальная часть схемы подобна предыдущим.

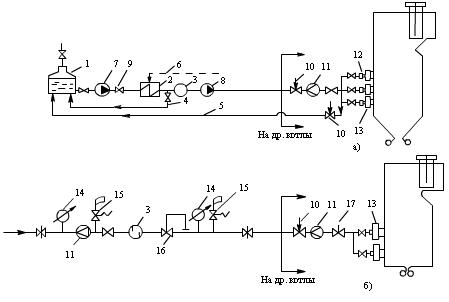

Мазут хранится на электростанции в больших мазутных баках, откуда подается в главный корпус к паровым котлам после ряда операций его подготовки.

Приготовление мазута к сжиганию (рис. 1.10, а) состоит в удалении из него мелких твердых фракций и волокон (фильтрация), нагреве его в паровых теплообменниках до температуры 100…150 °С, при которой мазут легко течет и распыливается затем до мельчайших капель в горелке. Транспорт мазута из баков - хранилищ к горелкам парового котла обеспечивается двумя группами мазутных насосов, поднимающих давление до 4 МПа. Первая группа насосов прокачивает мазут через установки его нагрева и очистки, вторая - подает мазут по трубопроводу в котельное отделение. Для поддержания текучести мазута (tм = 70…80°С) в баки - хранилища постоянно поступает нагретый мазут, а также возвращается избыточный мазут от котлов.

Рис. 1.10. Технологическая схема подготовки к сжиганию жидкого и газового топлива: а - подготовка жидкого топлива (мазута); 1 - мазутохранилище; 2 - паровой теплообменник; 3 - фильтр; 4, 5 - линии рециркуляции мазута; 6 - подвод пара к теплообменнику; 7, 8 - насосы первой и второй ступеней давления; 9 - обратный клапан; 10 - регулятор расхода; 11 - измеритель расхода; 12 - ствол мазутной форсунки; 13 - горелка; б - подготовка газового топлива; дополнительные обозначения: 14 - измеритель давления газа; 15 - предохранительный клапан; 16 - регулятор давления "после себя"; 17 - быстродействующий клапан

Подготовка к сжиганию природного газа требует наименьшего оборудования и затрат. Газ поступает в газорегуляторный пункт (рис. 1.10, б), где проходит фильтрацию, затем его давление снижается от давления в центральной магистрали (5…7,5 МПа), из которой получает газ электростанция, до необходимого давления в газопроводах котельного отделения (0,15…0,2 МПа) в дроссельных регуляторах давления. Для гарантии поддержания заданного давления газа на электростанции за регулятором устанавливают предохранительные клапаны, сбрасывающие при избытке давления часть газа в атмосферу. Во избежание прекращения подачи газа на станцию при выходе из строя регулятора основная магистраль имеет вторую (байпасную) с таким же набором аппаратуры.

Учитывая высокую взрывоопасность смеси газа с воздухом газопроводы к каждому котлу оснащены быстродействующими импульсными клапанами, мгновенно отсекающими подачу газа в аварийной ситуации, а также продувочными линиями (свечами), позволяющими удалить газ из газопровода при его отключении.

1.3.2. Работа газовоздушного тракта котла.

Газовоздушный тракт - единая система воздушных коробов и газоходов, обеспечивающая подачу воздуха через воздухоподогреватель и горелки в топку, движение образующихся продуктов сгорания (газов) по газоходам котла и удаление охлажденных газов в дымовую трубу. Движение воздуха и газов в зависимости от мощности и размеров котла может быть организовано за счет естественной тяги или принудительной тяги.

В котлах малой паропроизводительности без организации подогрева воздуха для горения при относительно короткой длине газоходов (рис. 1.11, а) возникает небольшое сопротивление при движении газов, которое преодолевается за счет естественной тяги дымовой трубы.

Естественная тяга или самотяга Нсам, Па, определяется разностью давлений гидростатических столбов атмосферного воздуха снаружи и нагретой газовой среды внутри трубы:

| HСАМ = hТР(ρВ - ρГ)g, | (1.3) |

где hТР - высота дымовой трубы, м: ρВ, ρГ - плотность холодного воздуха (при 20…30°С) и газов (при температуре на выходе из котла), кг/м3; g - ускорение под действием сил земного притяжения, м/с2. В среднем для трубы высотой 100 м самотяга Нсам = 350…400 Па или 35…40 кгс/м2 (35…40 мм вод.ст.).

В котлах большой мощности увеличиваются трубные поверхности в газовом потоке, появляется подогрев воздуха за счет теплоты газов, газоходы значительно удлиняются и имеют как подъемные, так и опускные участки, где необходимо преодолевать собственную самотягу газов, направленную вверх. Дополнительно

| |

| Рис. 1.11 Варианты работы газовоздушных трактов котлов: а - работа при естественной тяге; б - работа по схеме уравновешенной тяги; в - работа под наддувом; 1 - забор холодного воздуха; 2 - дутьевой вентилятор; 3 - короб горячего воздуха; 4 - система пылеприготовления; 5 - горелочное устройство; 6 - дымосос; 7 - дымовая труба; 8 - места присосов холодного воздуха; 9 - измерение разряжения на выходе из топки; 10 - топливозабрасыватель. |

необходимо иметь запас напора для регулирования расходов. В этом случае сопротивление газовоздушного тракта становится большим и не может быть преодолено за счет тяги дымовой трубы, поэтому организуется принудительное движение воздуха и газов.

Совместная работа воздушного и газового трактов котла может быть организована двумя способами. По первому способу (рис. 1.11, б) газовоздушный тракт котла включает в себя дутьевые вентиляторы для подачи под давлением 2,5…5 кПа атмосферного воздуха через воздухоподогреватели к горелкам и части горячего воздуха в углеразмольные мельницы. Сопротивление газового тракта котла, а также аппаратов золоулавливания и газоходов до дымовой трубы преодолевается дымососами, имеющими напор 2,0…3,5 кПа. В этом случае весь воздушный тракт на участке вентилятор - топка находится под давлением выше атмосферного (рис. 1.12, а). Продукты сгорания удаляются из котла дымососами, в связи с чем топка и все газоходы находятся под разрежением. Такую схему тяги и дутья называют уравновешенной. Контрольным фактором, обеспечивающим согласование работы дутьевых вентиляторов и дымососов, является давление газов на выходе из топочной камеры. Здесь устанавливается и автоматически поддерживается небольшое разрежение (давление ниже атмосферного), составляющее 30…50 Па (3…5 мм вод.ст.). Дутьевой вентилятор подает столько воздуха, сколько необходимо для полного сжигания топлива, а регулирующие устройства дымососов изменяют производительность так, чтобы вверху топки постоянно сохранять указанное небольшое разряжение.

В газовый тракт при давлении ниже атмосферного (см. рис. 1.12, а) через неплотности его ограждений присасывается окружающий воздух, что увеличивает объем перекачиваемых дымососами газов. В среднем доля присосов воздуха ΔVПРС составляет около 20…30 % объема газов VГ, образующихся в топке при горении топлива.

Рис. 1.12. Распределение давления в газовоздушном тракте котельной установки при уравновешенной тяге (а) и наддуве (б): ДВ - дутьевой вентилятор; ВП-В - воздухоподогреватель (воздушная сторона); ВП-Г - воздухоподогреватель (газовая сторона); ДС - дымосос; ДТ - дымовая труба

Транспорт воздуха до топки и продуктов сгорания до выхода в атмосферу можно также обеспечить специальными высоконапорными дутьевыми вентиляторами без применения дымососов (рис. 1.11, в). В этом случае топка и газоходы будут находиться под некоторым избыточным давлением - наддувом.

Для наглядности на рис. 1.12 показано сопоставление распределения давления в газовоздушном тракте котельной установки, работающей с уравновешенной тягой и под наддувом. Как видно, весь газовый тракт котла при наддуве находится под избыточным давлением в сравнении с атмосферным (рис. 1.12, б) и, чтобы исключить проникновение токсичных газов из газового тракта в котельное отделение, необходимо обеспечить полную газоплотность всех стен газоходов котла.

В газоплотном тракте исключены присосы воздуха. При наддуве напор, который создает высоконапорный дутьевой вентилятор, меньшем, чем сумма напоров дутьевого вентилятора и дымососа в уравновешенной схеме, так как с уменьшением объема газов при отсутствии присосов в газовом тракте снижается сопротивление тракта. Это приводит к экономии энергии на привод тягодутьевых машин. К тому же высоконапорный дутьевой вентилятор перекачивает холодный воздух, а дымососы - достаточно горячие газы с увеличенным удельным объемом, что дополнительно снижает затраты энергии на перекачку.

При длительной эксплуатации такого котла в разных его местах за счет термических напряжений происходит разгерметизация тракта, исключение которой требует больших постоянных затрат. Поэтому в эксплуатации используются газоплотные по конструкции поверхности котла в сочетании с работой по уравновешенной тяге, что также заметно снижает затраты энергии на тягодутьевые машины за счет исключения присосов. В то же время исключается проникновение вредных для здоровья людей газов в помещение электростанции.

По выходе из поверхностей котла газовый поток (при сжигании твердого топлива) поступает на золоулавливающие устройства, где происходит удаление из потока газов 96…99% мелких твердых частиц золы. Для этих целей используются центробежные скрубберы и батарейные циклоны (удаление частиц на 80…90%), электрофильтры (с эффективностью 98…99,5%).

Примеры

Пример 1. Два паровых котла - прямоточный и барабанный с естественной циркуляцией (ЕЦ) - имеют одинаковую тепловую мощность и давление перегретого пара Рп.п = 13,8 МПа. Будет ли одинаковым давление питательной воды на входе в указанные котлы?

Решение

1. Перепад давления в водопаровом тракте котла с естественной циркуляцией определяется потерями давления в экономайзерном и пароперегревательном тракте

|

Тогда давление питательной воды

|

2. Перепад давления в тракте прямоточного котла дополняется сопротивлением топочных экранов

|

Давление питательной воды рпрП.В = 13,8 + 3,86 = 17,66 МПа. Давление питательного насоса прямоточного котла должно быть больше, чем на барабанном котле.

Пример 2. Испытаниями установлено, что в контуре естественной циркуляции котла, работающего при давлении в барабане рБ = 15,5 МПа имеет место кратность циркуляции kЦ = 12. Какова движущая сила естественной циркуляции в контуре, если высота паросодержащей части подъемных труб НП = 25 м?

Решение

1. Поскольку кратность циркуляции характеризует долю массового паросодержания на выходе из труб контура, то массовое паросодержание составит х"= 1/kЦ = 0,083, а среднее значение по высоте трубы

|

2. С учетом того, что удельный объем пара при расчетном давлении много больше удельного объема испаряющейся воды, пар займет значительную часть сечения трубы, что отражает истинное паросодержание в сечении трубы (рис. 1.13). Тогда средняя плотность пароводяной смеси в трубе будет составлять

|

Здесь ρ', ρ" - удельная плотность воды и пара на линии насыщения при давлении 15,5 МПа, кг/м3.

3. Движущий напор естественной циркуляции по (1.1):

SДВ = 25(598,8 - 499) · 9,81 = 24476 Па = 0,0245 МПа.

Пример З. Для котла с принудительной циркуляцией, работающего при давлении рП.П = 13,8 МПа, сравнить затраты электрической мощности на привод питательного насоса и насоса принудительной циркуляции (НПЦ) при кратности циркуляции kЦ = 6.

Решение 1.

Мощность, потребляемая насосом, МВт,

|

где GВ - массовый расход воды, кг/с;VВ - удельный объем воды, м3/кг; Δpн - давление, развиваемое насосом, МПа; ηн = 0,85 - КПД насоса и электропривода.

Для питательного насоса Δpн = 16,28 - 0,7 = 15,58 МПа, где 0,7 МПа - давление воды перед насосом. Удельный объем воды при температуре 120°С VВ = 1,06·10-3 м3/кг. Для насоса принудительной циркуляции ΔpПЦ = 0,2 МПа, удельный объем кипящей воды при давлении 15,5 МПа V' = 1,67·10-3 м3/кг, расход воды GпцВ = 6GВ.

2. При равенстве КПД насосов (принимаем) отношение мощностей привода питательного насоса и насоса принудительной циркуляции

|

Таким образом, затраты энергии на насос принудительной циркуляции составляют 12% от потребления энергии питательным насосом. При обычной для котла с естественной циркуляцией кратности kЦ = 20 на насос с принудительной циркуляцией тратилось бы 40% энергии от питательного насоса.

2. Поверхности нагрева паровых котлов.

2.1. Тепловосприятие поверхностей нагрева.

Парообразующие поверхности паровых котлов различных систем заметно отличаются друг от друга, но всегда располагаются в основном в топочной камере и воспринимают теплоту радиацией. В зависимости от вида сжигаемого топлива топочные экраны воспринимают 40…50% полного количества теплоты, отдаваемой рабочей среде в котле в целом. В поверхностях нагрева горизонтального газохода это тепловосприятие составляет 20…25%, а на поверхности конвективной шахты приходится 30…40% теплоты.

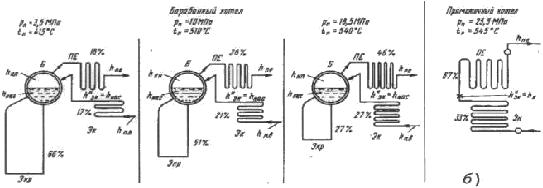

На рис. 2.1 а, б показаны доли тепловосприятия в поверхностях котла, приходящиеся на нагрев воды, парообразование и перегрев пара при разных давлениях в котле с учетом температур перегретого пара и питательной воды.

Так, при среднем давлении (4 МПа) теплоты, получаемой экранами радиационным теплообменом в топке, недостаточно для покрытия полной его потребности на парообразование (62%), в связи с чем часть теплоты, затрачиваемой на испарение воды, передается в экономайзере и в конвективных котельных пучках труб на выходе из топки. Поэтому в барабанных котлах среднего давления обычно экономайзер становится кипящим, в нем питательная вода не только подогревается до температуры насыщения, но и частично превращается в пар. Для этих котлов характерны конвективные испарительные поверхности, образованные из трех-четырех рядов труб на выходе из топки с собственным нижним коллектором, питаемым водой из барабана, а также разводка труб заднего экрана в два-три ряда в зоне пересечения ими горизонтального газохода (фестон).

| Рис. 2.1. Распределение доли теплоты на подогрев, испарение и перегрев в котлах при разных давлениях и температуре пара на выходе: а - h - p - диаграмма нагрева воды (ΔhВ), ее испарения (ΔhИСП) и перегрева пара (ΔhПЕ); б - доли тепловосприятия поверхностей котла; Б - барабан; ЭКР - топочные экраны и доля испарения воды в экранах топки; ЭК - экономайзер и доля подогрева воды до насыщения в поверхности экономайзера; ПЕ - пароперегреватель и доля перегрева пара в поверхности пароперегревателя; hНАС, hН.П. - соответственно энтальпии насыщения воды и насыщенного пара в барабане; hП.В, hПЕ - энтальпии питательной воды на входе в котел и перегретого пара. |

|

В барабанных котлах высокого давления (10 МПа и выше) доля теплоты, используемая на парообразование, в значительной мере снижается (рис. 2.1 а, б), и тепловосприятие экранов в топочной камере становится достаточным для получения требуемого количества пара, в связи с чем экономайзер выполняет только свою основную функцию: подогревает поступающую питательную воду.

При сверхвысоком (18,5 МПа) и особенно при сверхкритическом давлении расширяется область подогрева воды, поэтому не только в конвективных пакетах экономайзера, но и в нижней части топочных экранов происходит нагрев воды до зоны фазового перехода (радиационный экономайзер), а далее расположены поверхности, в которых происходит фазовый переход от состояния воды к состоянию пара и начальный перегрев пара (средняя и верхняя радиационные части экранов топки).

При высоком и сверхкритическом давлениях пароперегревательные поверхности потребляют значительную долю тепловосприятия и не могут разместиться только в горизонтальном газоходе котла (тепловосприятие поверхностей здесь не превышает 20-22 %), поэтому часть поверхности пароперегревателя занимает верх топки (потолок, настенные панели), а выходной конвективный пакет часто находится в верхней части конвективной шахты (см. рис. 2.11, в).

| Рис. 2.11а. Компоновка пароперегревателей в барабанном котле высокого давления: 1 - топочная камера; 2 - конвективная шахта. |

В паровых котлах СКД заметно увеличивается доля тепловосприятия пароперегревательных поверхностей, при этом значительная часть этих поверхностей располагается на стенах топки, в зоне высоких тепловых потоков, что ставит специальные задачи по защите металла труб от перегрева.

На тепловосприятие конвективного экономайзера и воздухоподогревателя в конвективной шахте приходится около 30…35% общего тепловосприятия поверхностей котла. Воздухоподогреватель получает в конвективной шахте необходимое количество теплоты для доведения воздуха до заданной температуры, а на долю экономайзера отводят оставшуюся часть.

2.2. Конструкции топочных экранов.

Как указано выше, топочные экраны получают до 50% всего тепловосприятия рабочей среды в котле и находятся в зоне наиболее высоких температур газов, требуют тщательного конструктивного выполнения для обеспечения надежной работы металла труб.

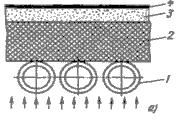

По конструкции различают экраны гладкотрубные, в которых трубы расположены вдоль стены топки с небольшим зазором 4…6 мм (рис. 2.2, а),

| Рис. 2.2a. Топка с гладкотрубными экранами: 1 - труба; 2 - огнеупорный бетон; 3 - тепловая изоляция; 4 - уплотнительный слой (обмазка, металлический лист); |

и газоплотные, которые могут быть выполнены двух типов: либо из таких же гладких труб, но с вваренными между ними проставками шириной 6-12 мм (рис. 2.2, б),

| Рис. 2.2б. Топочный гладкотрубный экран экран с вварными проставками (мембранный): 1 - труба; 3 - тепловая изоляция; 4 - уплотнительный слой (обмазка, металлический лист); 5 - металлическая проставка; |

либо с применением плавниковых труб, сваренных между собой (рис. 2.2, в).

| Рис. 2.2в. Газоплотный экран из плавниковых труб: 1' - плавниковая труба |

Экраны из таких сваренных между собой панелей образуют монолитную цельносварную газоплотную конструкцию, их называют мембранными. Для создания в топке зоны устойчивого воспламенения малореакционных топлив, требующих высокой температуры для их интенсивного горения, экраны всех типов на соответствующих участках покрывают огнеупорной массой с закреплением ее на приваренных к трубам шипах. Такие экраны называются футерованными экранами (рис. 2.2, г, д).

Рис. 2.2. Типы экранирования топки:

г - футерованный гладкотрубный экран; д - футерованный мембранный экран; 3 - тепловая изоляция; 4 - уплотнительный слой (обмазка, металлический лист); 5 - металлическая проставка; 6 - приварные шипы; 7 - огнеупорная масса

Гладкотрубные экраны применяются в паровых котлах всех систем, работающих под разрежением газового тракта. При естественной циркуляции в целях повышения надежности движения рабочей среды в трубах топочные экраны располагаются почти исключительно вертикально и в отдельных случаях круто наклонно. Парообразующие поверхности нагрева прямоточных котлов и котлов с многократной принудительной циркуляцией можно ориентировать в пространстве любым способом, выполняя топочные экраны вертикальными, горизонтальными и подъемно-опускными, поскольку здесь есть возможность организации движения пароводяной смеси со скоростью, предотвращающей нарушение гидравлических режимов.

2.2.1. Вертикальные топочные экраны котлов с естественной циркуляцией.

Обычно топочные экраны выполняются в виде нескольких вертикальных панелей (секций) шириной bC, которые полностью закрывают все стены топки и имеют только подъемное движение рабочей среды (рис. 2.3, а).

Рис. 2.3. Схемы экранов пылеугольного котла с естественной циркуляцией: а - секция фронтового экрана; б - циркуляция в экранных секциях топки; в - выполнение нижнего выступа из экранных труб; 1 - барабан; 2 - необогреваемые опускные трубы; 3 - фронтовой экран; 4 - отводящие трубы; 5 - задний экран; 6 - секции бокового экрана; 7 - разреженные отводящие трубы заднего экрана; 8 - развилка труб (тройник); 9 - дроссельная шайба в трубе (показана условно); 10 - скоба (гребенка) для крепления труб секции

Трубы имеют наружный диаметр 83-76-60 мм с толщиной стенки 3,5…5 мм, причем для котлов высокого давления (10 и 14 МПа) используются трубы меньшего диаметра, но с увеличенной толщиной стенки (до 5 мм). Экранные трубы секции, как правило, объединяются нижним и верхним коллекторами и отводящими трубами большего диаметра, чем экранные (рис. 2.3, б). Сечение опускных и отводящих труб составляет 30…50 % сечения подъемных труб каждой секции.

Экранные трубы заднего экрана в отличие от других экранов должны пересечь газовое окно на выходе из топки в горизонтальный газоход. Для обеспечения достаточного прохода газов между трубами в зоне газового окна расположены разреженные отводящие трубы, либо трубы заднего экрана разведённые в 3…4 ряда (эта конструкция получила название фестон).

Для обеспечения необходимой аэродинамики газов в топочном объеме в ряде конструкций экранов топки выполняются выступы экранных секций внутрь объема топки: нижние симметричные выступы на 1/4 глубины топки с каждой стороны для выделения зоны горения и создания области жидкого шлакообразования и верхний выступ заднего экрана на 1/3 глубины топки для создания равномерного расхода газов по высоте выходного газового окна (рис. 2.3, в).

Плотность экранирования стен характеризуется отношением шага труб к диаметру sЭ = sЭ/d и составляет sЭ = 1,07…1,1.

Экранные секции закрепляются вверху, верхний коллектор опирается на горизонтальные балки потолочного перекрытия каркаса котла. Тепловое расширение экранной секции предусмотрено вниз. Нижние коллекторы имеют свободу

вертикальных перемещений в пределах расчетного теплового расширения экрана (60-100 мм).

Для повышения прочности экрана (за счет разности давления в топке и снаружи стена топки воспринимает давление 5…10 т) и исключения вибрации при пульсирующем давлении в топке экраны укрепляют установленными по горизонтали двутаврами - поясами жесткости (рис. 2.4).

| Рис. 2.4. Установка пояса жесткости экранных труб: 1 - труба экрана; 2 - опускная труба; 3 - двутавр пояса жесткости; 4 - соединение пояса жесткости с секцией труб; 5 - крепежная профильная лента секции труб; 6 - соединительная скоба; 7 - обмуровка и тепловая изоляция Двутавры связаны с трубами экрана и охватывают по периметру всю топку через 3-4 м высоты, перемещаются вместе с трубами при тепловом расширении. В котлах большой мощности в отдельных случаях по середине топки установлен двухсветный экран (рис. 2.5, а), разделяющий топку на две полутопки. |

| Рис. 2.5. Выполнение двусветного экрана: а - установка экрана в топке; б - общий вид экрана; в - узел сварки труб экрана; 1 - барабан; 2 - двусветный экран; 3 - горелки; 4 - пояс жесткости; 5 - летка для выхода жидкого шлака; 6 - шлаковая ванна; 7 - ширмы пароперегревателя; 8 - окно для выравнивания давления; 9 - тройник; 10 - труба; 11 - приварной пруток; 12 - ремонтный лаз. |

Такой экран увеличивает тепловоспринимающую поверхность без изменения сечения топки, интенсивно охлаждает топочные газы, благодаря чему можно уменьшить высоту топки. Трубы этого экрана по высоте нельзя закрепить к каким-либо неподвижным внешним конструкциям, между собой они скрепляются в нескольких местах путем сварки через пруток (рис. 2.5, в). Для выравнивания давления в обеих полутопках в двусветном экране выполнены окна.

В последние годы применяются конструкции экранов с натрубной обмуровкой. Такая обмуровка стен топки оказалась достаточно легкой и может быть прикреплена непосредственно к трубам экрана на котлостроительном заводе после сборки секции экрана. Таким образом, на монтажно - сборочную площадку строящейся ТЭС поступают готовые секции топки. После их монтажа необходимо только уплотнить швы между секциями.

2.2.2. Топочные экраны прямоточных котлов.

В прямоточных котлах кратность циркуляции рабочей среды в экранах равна 1, в то время как при естественной циркуляции она составляет 10…30. Кроме того, скорость рабочей среды при прямоточном принудительном движении примерно в 2 раза выше, чем при естественной циркуляции. Поэтому необходимое сечение для пропуска рабочей среды прямоточного котла в 20…40 раз меньше, чем при естественной циркуляции и той же паропроизводительности. Здесь весь поток рабочей среды проходит только через 2…4 параллельных секции, называемые лентами (панелями), состоящими из 40…60 труб и имеющими каждая ширину 2…3 м.

Поскольку движение рабочей среды в этих экранах принудительное, то уменьшение диаметра труб за счет роста сопротивления не скажется на снижении скорости движения, как это имеет место при естественной циркуляции, где дальнейшее уменьшение диаметра труб менее 60 мм нежелательно. Топочные экраны прямоточных котлов выполняются из труб диаметром 32…42 мм с толщиной стенки 4…6 мм. Уменьшение диаметра труб по сравнению с естественной циркуляцией дает экономию металла при экранировании стен топки до 30%. Однако уменьшение диаметра труб при сохранении массовой скорости потока требует увеличения числа параллельных труб. Увеличение тепловой мощности котла и уменьшение диаметра труб приводят к заметному увеличению ширины ленты, а чем шире лента, тем больше влияние неравномерности обогрева параллельных труб, образующих ленту. Поэтому при малом диаметре труб, в мощных паровых котлах выполняется параллельно несколько лент (заходов), при этом ширина каждой ленты остается небольшой. Получается два - четыре параллельных потока рабочей среды с независимым регулированием расхода и температуры по каждому потоку.

При экранировании стен топки применяются различные схемы панелей и их расположение. В нижней радиационной части топки (НРЧ), где характерны высокие тепловые потоки, падающие на экраны, предпочитают применять вертикальные экранные панели с подъемным движением рабочей среды, обеспечивающие равномерное распределение среды по всем трубам и надежный отвод теплоты от металла (рис. 2.6, а).

Полная экранизация стен НРЧ достигается при большом числе параллельных панелей, включенных по рабочей среде последовательн

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 3674; Нарушение авторских прав?; Мы поможем в написании вашей работы!