КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механическая (физическая) очистка сточных вод

|

|

|

|

Лекция 15. Механические методы очистки сточных вод

План лекции:

1. Классификация методов очистки сточных вод.

2. Основные технологические принципы и назначение механических методов очистки сточных вод: процеживания, фильтрования, гидроциклонирования и технические средства их осуществления.

Классификация сточных вод

Требования к качеству очищенных вод диктуется условиями их дальнейшего применения. Если они возвращаются в производственный цикл, то степень их очистки определяется технологическими требованиями самого производства (например, для производства радиодеталей, печатных плат, спиртных напитков, пива, хороших газированных вод и т.д. требуется очистка природных вод, т.к. они для этого считаются грязными). Если же очищенные воды сбрасываются в окружающую среду, то необходимая степень их очистки определяется нормативами ПДК, ПДС и экологическими требованиями.

Выбор методов очистки зависит от состава сточных вод. Загрязнители сточных вод делятся на физические, биологические и химические. В свою очередь химические загрязнители делятся на:

- биологически нестойкие органические соединения;

- малотоксичные неорганические соли;

- нефтепродукты;

- биогенные соединения;

- вещества со специфическими токсичными свойствами, в том числе тяжелые металлы и биологически жесткие неразлагающиеся органические вещества.

Очистка сточных вод осуществляется: механическими, физико-химическими, химическими и биологическими методами.

Механическая очистка применяется для выделения из сточной воды нерастворенных минеральных и органических примесей. Назначение механической очистки в основном заключается в подготовке производственных сточных вод к биологической, физико-химической и другой более тонкой очистке. Как правило, механическая очистка обеспечивает выделение взвешенных веществ из вод до 90-95% и снижение органических загрязнений на 20-25%.

Продукт, который получается при удалении взвешенных веществ из сточных вод, называется осадок.

Основные методы удаления взвешенных веществ: процеживание, отстаивание, фильтрация, центрифугирование.

Процеживание. Основными аппаратами для процеживания являются решетки. Решетки устанавливают на очистных станциях при поступлении на них сточных вод самотеком. Не применять решетки на очистных станциях допускается в случае подачи вод насосами с установленными перед ними решетками с прозорами 16 мм или менее. Решетки делятся:

1) с ручной или механизированной выгрузкой осадка

2) вертикальные и наклонные

3) решетки-дробилки

Здесь необходимо отметить, что решетки ставятся для извлечения из сточных вод крупных частиц размером более 10 мм. Все более мелкие частицы движутся со сточной водой на предварительное отстаивание.

Отстаивание

Метод отстаивания подразделяется на 2 группы:

1) осветление в поле гравитационных сил

2) осветление в поле центробежных сил.

Для осветления в поле гравитационных сил используют песколовки и отстойники.

Песколовки. Задерживают 40-50% взвешенных веществ с определенной гидравлической крупностью. Но здесь возникло новое понятие как гидравлическая крупность. Ею называется скорость оседания взвешенных частиц в поле гравитационных сил. Измеряется в мм/сек и определяется по формуле:

U = H/τ(H/h)n, (79)

где Н – глубина проточной части отстойника;

τ – продолжительность отстаивания частиц в цилиндре с высотой столба воды h = 500 мм при температуре 20 С;

n – показатель степени, определяемый по специальным таблицам. Он еще называется коэффициентом гравитационной коагуляции. При обычных условиях без добавки коагулянтов он изменяется от 0,5 до 2. При использовании коагулянтов он равен 0,35-0,75.

Исходя из этих показателей, можно рассчитать рабочую продолжительность протока сточной воды:

t1 = H(U – w), (80)

где w – вертикальная составляющая турбулентного потока.

Расчетная длина сооружения определяется по формуле:

L = t v, (81)

где v – скорость потока.

Песколовки подразделяются на:

1) вертикальные; 2) горизонтальные с прямолинейным или круговым движением воды; 3) аэрируемые; 4) тангенциальные.

Вертикальные песколовки (рис. 48) состоят из входной трубы 1, перегородки 2 для изменения направления движения очищаемой воды, шламосборника 3 и выходной трубы 5. В шламосборнике предусмотрено отверстие 4 для удаления шлама. Вертикальные песколовки имеют линейную скорость 0,03-0,04 м/сек, продолжительность пребывания потока в рабочей зоне 2-2,5 мин, а гидравлическая крупность – до 25 мм/сек.

|

Рис. 48. Схема вертикальной песколовки:

1 – входная труба; 2 – перегородка; 3 – шламосборник; 4 – отверстие для удаления шлама; 5 – выходная труба.

Широкое применение находят горизонтальные песколовки с прямолинейным движением воды, в состав которой входят подводящая труба, выпускной коллектор и приямок. Горизонтальные песколовки работают на больших скоростях 0,15-0,3 м/сек, продолжительность пребывания в рабочей зоне около 1 мин.

Для разделения механических загрязнений по фракционному составу или по плотности применяют аэрируемые песколовки (рис. 49), в состав которых входят входная труба 2, воздуховод, воздухораспределители 3, выходная труба 4, шламосборник 5 с отверстием 6 для удаления шлама. Крупные фракции осаждаются, как и в горизонтальных песколовках. Мелкие же частицы, обволакиваются пузырьками воздуха, всплывают наверх и с помощью скребковых механизмов удаляются с поверхности. Длина таких песколовок:

L = vH/(U – w). (82)

Аэрируемые песколовки применяются для выделения, содержащихся в сточной воде минеральных частиц гидравлической крупностью 13-18 мм/сек. Скорость движения сточных вод составляет 0,08-0,12 м/сек.

|

Рис. 49. Схема аэрируемой песколовки:

1 – входная труба; 2 – воздуховод; 3 – воздухораспределители; 4 – выходная труба; 5 – шламосборник; 6 – отверстие для удаления шлама.

Отстойники. Как правило, в отстойниках отделяются частицы меньших размеров, чем в песколовках, что определяет большее разнообразие отстойников перед песколовками. Некоторые из конструкций этих аппаратов показаны на рис.45. Все аппараты отстойники делятся на 2 типа: периодического и непрерывного действия.

Типы аппаратов отстойников непрерывного действия:

1) вертикальные, 2) горизонтальные, 3) радиальные.

Горизонтальные отстойники (рис. 50, а) представляют собой удлиненные и прямоугольные резервуары с глубиной 1,5-4,0 м с приямком для сбора осадка. Длина таких отстойников равна 8-12 м, а ширина коридора – 3-6 м. Такую же конструкцию имеют и горизонтальные песколовки, рассмотренные выше. Осадок сдвигают в приямок с помощью скребкового механизма. Горизонтальная скорость движения воды в отстойнике не выше 0,01 м/с. Это обеспечивает достижение заданной степени отстаивания за 1-3 ч.

Вертикальный отстойник (рис. 50, б) представляет собой цилиндрический или квадратный в плане резервуар с коническим днищем. Сточную воду вводят по центральной трубе. После ввода она движется вверх к желобу. Для равномерности распределения воды конец вводной трубы снабжен раструбом и распределительным щитом. Таким образом, оседание частиц происходит в восходящем потоке, скорость которого составляет 0,4-0,6 м/с. Высота зоны осаждения – 4-5 м.

Рис. 50. Отстойники:

а – горизонтальный: 1 – входной лоток; 2 – отстойная камера; 3 – выходной лоток;

4 – приямок;

б – вертикальный: 1 – цилиндрическая часть; 2 – центральная труба; 3 – желоб,

4 – коническая часть;

в – радиальный: 1 – корпус; 2 – желоб; 3 – распределительное устройство; 4 – успокоительная камера; 5 – скребковый механизм;

г – трубчатый;

д – с наклонными пластинами: 1 – корпус; 2 – пластины; 3 – шламоприемник.

Радиальные отстойники представляют собой круглые в плане резервуары (рис. 50, в), вода в которых движется от центра к периферии. Глубина проточной части такого отстойника составляет 1,5-5 м, а отношение диаметра к глубине – от 6 до 30. Обычно используются отстойники диаметром 9-60 м. Такие отстойники применяются при расходах сточных вод свыше 2000 м3/сут.

Повысить эффективность работы отстойников можно, увеличивая не только площадь, но и глубину отстаивания. Это используется в трубчатых (рис. 50, г) и пластинчатых (рис. 50, д) аппаратах.

В трубчатых отстойниках основным рабочим элементом являются пучки труб квадратного, круглого или шестиугольного сечения. Трубки устанавливаются под некоторым углом к горизонту. Трубчатые отстойники с небольшим углом наклона работает периодически.

Пластинчатые отстойники имеют в корпусе ряд параллельно установленных пластин с расстоянием между ними 25-100 мм. Пластины устанавливаются под некоторым углом к горизонтали, достаточным для самопроизвольного сползания осадка. Этот угол устанавливается экспериментально. Основной эффект в трубчатых и пластинчатых отстойниках достигается за счет уменьшения глубины отстаивания, что позволяет в несколько раз уменьшить продолжительность очистки.

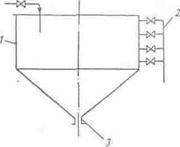

Среди гравитационных отстойников, используемых в промышленности, можно выделить группу простейших устройств – аппаратов периодического действия. Как правило, это цилиндрические резервуары большого диаметра (рис. 51) Аппарат 1 объемом V периодически заполняется суспензией, которая отстаивается в течение времени τо. Сначала сливается чистая жидкость через патрубки 2, а затем удаляется образовавшийся концентрированный осадок через патрубок 3. Такой отстойник называется периодического действия. Он же может работать и в непрерывном режиме.

| Суспензия |

|

Рис. 51. Схема гравитационного отстойника

1 – корпус; 2 – патрубки для отвода отстоя; 3 – патрубок для выгрузки осадка.

Производительность такого отстойника не зависит от его высоты, а зависит от скорости осаждения частиц (гидравлической крупности - U), продолжительности нахождения суспензии в отстойнике (τ) и площади отстойника (S).

Необходимая площадь отстойника рассчитывается по формуле

S = Qc /k t U, (83)

где Qc – суточная производительность отстойника,

t – суточная продолжительность работы отстойника,

U – гидравлическая крупность частиц,

к – коэффициент объемного использования площади отстойника равный отношению среднего фактического времени пребывания воды в отстойнике к расчетному. Для вертикальных отстойников этот коэффициент равен 0,4-0,5, а для радиальных и горизонтальных – 0,71-0,8.

Значительно повышается эффективность отстаивания в тонкослойных отстойниках, когда при невысоких концентрациях взвешенных веществ теряется различие между Ш и 1У зонами. В этом случае не формируется зона стесненного осаждения, а высота отстаивания уменьшается. Этот показатель, как правило, рассчитывается по формуле

Hотс = Qч/ S, (84)

где Qч – часовая производительность отстойника.

Как правило, высота отстаивания составляет 0,5 – 1 м. Эта высота и принимается для расчетов в тонкослойных пластинчатых или трубчатых отстойниках. В других отстойниках она, как правило, должна быть в 3-4 раза больше.

Осветлители. Эти аппараты отличаются от отстойников тем, что в их работе для ускорения процесса оседания частиц используют специальные реагенты - коагулянты или флокулянты, способствующие агрегации, то есть укрупнению частиц. Механизм действия этих реагентов будет описан ниже.

Фильтрование. Для улавливания тонких частиц часто используется фильтрование сточных вод путем их через тонкие перегородки или насыпные слои зернистых материалов.

В качестве фильтрующих перегородок используют перфорированные листы и сетки из нержавеющей стали, алюминия, никеля, меди, латуни и других металлов, а также разнообразные тканевые перегородки (асбестовые, стекловолоконные, хлопчатобумажные, шестяные, из синтетических волокон. Выбор перегородки зависит от коррозионной активности очищаемой воды, физико-химических свойств и концентрации отделяемых осадков. Для осуществления процесса фильтрации в этом случае используются все известные типовые фильтры: нутч-фильтры, пресс-фильтры, барабанные, дисковые, ленточные, карусельные и др.; непрерывно и периодически работающие; работающие под давлением и в вакууме.

Более широко в водоочистной практике используются фильтры с насыпным фильтрующим зернистым материалом. В качестве насыпных материалов используются кварцевый песок, антрацит, дробленый керамзит, шлаки и др.

Фильтры характеризуются показателем, который называется время работы фильтра до проскока

t = 1/K (h/v 1,7 α 0,7 – sd/v), (85)

где h – высота слоя загрузки, v – скорость фильтрации, d – диаметр зерен загрузки, остальные коэффициенты.

Требования к фильтрации следующие:

1)зависящее от концентрации взвешенных веществ в исходной и очищенной воде фильтрование должно идти в направлении убывающей крупности зерен загрузки с целью предотвращения образования малопроницаемых пленок на поверхности загрузки.

2)при этом должна быть предусмотрена интенсивная промывка зерен загрузки при наступлении проскока загрязненных вод

3)фильтры должны обладать малой чувствительностью к колебаниям качества и расхода воды.

Требования к фильтрующим материалам:

1) наличие определенного фракционного состава

2) механическая прочность на истирание и измельчение

3) химическая стойкость к воде и примесям

4) доступность и невысокая стоимость.

По скорости фильтрации фильтры делятся на медленные (со скоростью фильтрации менее 0,5 м/ч), скорые (от 2 до 15 м/ч) и сверхскорые фильтры (более 25 м/ч).

Также они подразделяются на открытые и закрытые, на напорные и безнапорные, а по размерам загрузки верхнего слоя на мелкозернистые (диаметр частиц до 0,4 мм), среднезернистые (0,4-0,8 мм) и крупнозернистые (более 0,8 мм). По виду используемых материалов фильтры делятся на однослойные и многослойные (рис. 52).

В однослойных фильтрах загрузка состоит из зерен одного материала (рис. 52, а). Загрузка многослойного фильтра (рис. 52, б) состоит из нескольких слоев разных материалов, уложенных с уменьшением размера зерен по ходу воды. Контактный осветлитель (рис. 52, в) также относится к группе многослойных фильтров, только в его работе используются коагулянты и флокулянты для укрупнения частиц взвеси. В этом аппарате также крупность зерен уменьшается по ходу потока очищаемой воды. Такое распределение засыпного материала позволяет использовать весь объем фильтрующего слоя, иначе вся извлекаемая взвесь сосредоточилась бы на входе в фильтрующий слой, быстро забивая его.

Рис. 52. Схемы фильтров с зернистой загрузкой:

а – однослойный с плавающей загрузкой; б – многослойный; в – контактный осветлитель:

1 – распределительный карман; 2 – корпус; 3 – фильтрующая загрузка; 4 – удерживающая решетка; 5 – дренажная система; 6 – распределительная система промывной воды; 7 – желоб для отвода фильтрата и промывной воды; 1, П, Ш, 1У – соответственно потоки очищаемой, очищенной, промывной и загрязненной промывной воды.

Значительное влияние на работу узла фильтрации оказывает соотношение продолжительностей периодов фильтрования и регенерации фильтрующего слоя путем промывке его обратным потоком очищенной воды. Чем меньше рабочий период фильтра, тем меньше он забивается улавливаемой примесью и, следовательно, выше средняя скорость фильтрования. Однако при этом увеличивается общая продолжительность простоев фильтра из-за его остановки на промывку. Очевидно, что выбор указанного соотношения периодов очистки воды и промывки фильтрующего слоя является задачей на оптимизацию.

Гидроциклоны. Отделение механических примесей в поле действия центробежных сил осуществляется в открытых или напорных гидроциклонах, многоярусных гидроциклонах и центрифугах.

Принцип действия гидроциклонов основан на сепарации частиц твердой фазы во вращающемся потоке жидкости. Величина скорости сепарирования частицы в поле гидроциклона может превышать скорость оседания эквивалентных частиц в поле гравитации в сотни раз.

К основным преимуществам гидроциклонов следует отнести:

1) высокую удельную производительность по обрабатываемой суспензии;

2) сравнительно низкие расходы на строительство и эксплуатацию установок;

3) отсутствие вращающихся механизмов, предназначенных для генерирования центробежной силы; центробежное поле создается за счет тангенциального ввода сточных вод;

4) возможность создания компактных автоматизированных установок.

Открытые гидроциклоны применяют для отделения из сточных вод крупных механических частиц со скоростью оседания 0,02 м/с. Преимущества открытых гидроциклонов перед напорными – большая производительность и малые потери напора, не превышающие 0,5 Па. Эффективность очистки сточных вод от механических примесей в гидроциклонах зависит от характеристик загрязнений (вида материала, размеров и форм частиц и др.), а также от конструктивных и геометрических характеристик самого гидроциклона.

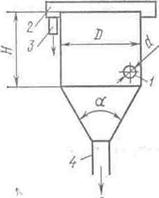

На рис. 53 представлена схема открытого гидроциклона, состоящего из входного патрубка 1, кольцевого водослива 2, трубы для отвода очищенной воды 3 и шламоотводящей трубы. Кроме указанной схемы известны гидроциклоны с нижним отводом очищенной воды и циклоны с внутренней цилиндрической перего родкой.

|

Рис. 53. Схема открытого гидроциклона:

1 – входной патрубок; 2 – кольцевой водослив; 3 – труба для отвода очищенной воды; 4 – шламоотводящая труба.

Производительность открытого гидроциклона рассчитывается по формуле:

Q = 0,785qD, (86)

где D – диаметр цилиндрической части гидроциклона,

q – удельный расход воды, для определяемый по формуле:

q = 4,32 U, (87)

где U – гидравлическая крупность загрязняющего воду материала.

При проектировании открытых гидроциклонов рекомендуются следующие значения геометрических характеристик: D = 2-10 м; высота цилиндрической части H=D, диаметр входного отверстия d=0,1D. Угол конической части α = 60о.

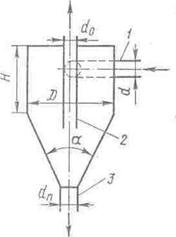

Напорные гидроциклоны (рис. 49) применяют для выделения из сточных вод механических частиц со скоростью осаждения менее 0,02 м/с. Производительность напорных циклонов определяется по формуле:

Q = kDd √ 2∆p/ρ, (88)

где ρ – плотность очищаемой сточной воды,

k – опытный коэффициент, равный 0,524 для гидроциклонов с диаметром цилиндрической части 0,125-0,6 м и углом конической части 30о.

Рис. 54. Схема напорного гидроциклона:

1 – входной патрубок; 2 – труба для отвода воды; 3 – труба для отвода шлама.

Многоярусные гидроциклоны по принципу выделения механических частиц из жидкости аналогичны напорным гидроциклонам. Устройство в камере гидроциклона нескольких секций (ярусов), через которые последовательно проходит очищаемая вода, позволяет более полно использовать объем гидроциклона и уменьшить время пребывания жидкости в циклоне.

Жироловки. Очистка сточных вод от маслосодержащих примесей в зависимости от состава и концентрации примесей производится отстаиванием, обработках в гидроциклонах, флотацией и фильтрованием. При отстаивании происходит всплывание частиц масел с плотностью, меньшей плотности воды, по тем же законам, что и осаждение тяжелых частиц. Процесс отстаивания осуществляется в отстойниках, а также маслоловушках при незначительной концентрации механических загрязнений. Конструкция маслоловушек аналогична конструкции горизонтального отстойника (рис. 55).

|

Рис. 55. Схема маслоловушки:

1 – входной патрубок; 2 – отстойная камера; 3 – маслосборник; 4 – цепной конвейер; 5 – выходной патрубок.

При среднем времени пребывания сточной воды в маслоловушке, равном двум часам, скорость ее движения составляет 0,003-0,008 м/с. В результате отстаивания маслопродукты, содержащиеся в воде, всплывают на поверхность, откуда удаляются маслосборным устройством. Для расчета маслоловушек необходимо знать расход сточной воды и скорость всплывания маслопродуктов, которая определяется по следующей формуле:

U = (gd2/18)(ρч – ρж) / ρж, (89)

где d - диаметр осаждаемых частиц,

ρч, ρж – плотности загрязнителя и жидкости.

В этом случае расчет сводится к определению геометрических размеров ловушек и времени отстаивания сточной воды.

Очистка сточных вод от маслосодержащих примесей фильтрованием - заключительный этап очистки. В качестве фильтрующего материала используют кварцевый песок, доломит, керамзит и др. На рис. 51 представлена схема полиуретанового фильтра. Устройство состоит из решетки 1 и патрона 2 с фильтрующим элементом 3 из вспененного полиуретана. Решетка задерживает твердые частицы, а фильтр задерживает жир. Пенополиуретаны, обладая большой маслопоглощательной способностью, обеспечивают очистку до 0,97 - 0,99 при скорости фильтрования 0,01 м/с. Насадка из пенополиуретана легко регенерируется механическим отжиманием маслопродуктов.

2 1 2

Рис. 56. Схема полиуретанового фильтра:

1 – решетка; 2 – патрон; 3 – насадки из пенополиуретана.

Лекция 16. Химические, физико-химические и биологические методы очистки и обезвреживания сточных вод

1. Химические и физико-химические способы очистки вод.

2. Биологические способы очистки сточных вод.

3. Доочистка сточных вод.

Химическая очистка сточных вод

Химическая или реагентная очистка производственных сточных вод может применяться как самостоятельный метод перед подачей производственных сточных вод в систему оборотного водоснабжения, а также перед спуском их в водоем или городскую канализационную сеть. Применение химической очистки в ряде случаев целесообразно перед биологической или физико-химической очисткой. Химическая обработка находит применение также и как метод глубокой очистки производственных сточных вод с целью их дезинфекции, обесцвечивания или извлечения из них различных компонентов.

Нейтрализация. На железнодорожном транспорте и других отраслях промышленности производственные сточные воды от технологических процессов содержат щелочи NaOH, КОН, кислоты HCl, H2SO4, H3PO4, а также соли металлов, образованных на основе кислот или щелочей. Поэтому с целью предупреждения коррозии материалов канализационных сооружений, нарушения биохимических процессов в биологических окислителях и водоемах, а также осаждения из сточных вод солей тяжелых металлов кислые и щелочные стоки подвергают нейтрализации. В результате нейтрализации в водных растворах происходит реакция между гидратированными ионами водорода и ионами гидроксида, содержащимися соответственно в сильных кислотах и основаниях, с образованием молекулы воды и гидроксида металлов. В результате рН среды приближается к 7. Указанные реакции и способы нейтрализации подробно рассмотрены в главе 2. Здесь же рассмотрим расчет расхода реагентов.

Расход щелочного (кислого) реагента на нейтрализацию 1 м3 кислоты (щелочи), содержащейся в сточных водах, определяется по формуле:

m = CM1/М2, (90)

где С – концентрация кислоты (щелочи) или солей металлов, содержащихся в сточной воде, кг/м3;

M1 – молекулярная масса щелочного (кислого) реагента;

М2 – молекулярная масса кислоты (щелочи) или солей металлов, содержащихся в сточной воде.

В качестве реагента для нейтрализации используют любые щелочи, кислоты или их соли (NaOH, KOH, H2SO4, известняк, доломит, мел, мрамор, магнезит, сода и др.).

Процессы нейтрализации осуществляют в специальных реакторах, оборудованных перемешивающим устройством, и при необходимости проветривания – системой вытяжной вентиляции. Расчет реакторов достаточно подробно изложен в книге Плановский А.Н., Николаев П.И. «Процессы и аппараты химической и нефтехимической технологий» [1], поэтому в данной работе не рассматривается.

Кроме нейтрализации к химическим методам очистки относятся осаждение, окисление и электрохимическая обработка. Химизм этих процессов рассмотрен в главе 2. По методам расчета и аппаратурному оформлению осаждение и окисление мало отличается от нейтрализации, поэтому в данной главе они не рассматриваются.

Электрохимическая обработка широко используется для очистки сточных вод от шестивалентного хрома. Этот метод основан на пропускании постоянного электрического тока через сточную воду, находящуюся в открытых или закрытых электролизных ваннах, в которых размещены попеременно чередующиеся стальные аноды и катоды. При этом в сточной воде не должно содержаться механических примесей со скоростью осаждения (всплывания) более 0,0003 м/с и концентрацией их более 0,05 кг/м3. Очистка сточных вод от соединений шестивалентного хрома основана на реакции восстановления бихромат- и хромат-ионов ионами трехвалентного железа, которые образуются при электролитическом растворении анода, а также гидроксидом железа Fe(ОН)2, который возникает в сточной воде при взаимодействии ионов Fe2+ и ОН– (при рН ≥ 5,5).

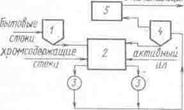

В промышленных условиях биохимическую очистку сточных вод от соединений хрома проводят на установках, использующих в качестве питательной среды городские бытовые сточные воды со средним значением БПК 0,1 г/л. На рис. 52. представлена схема установки биохимической очистки хромсодержащих сточных вод гальванического цеха. Бытовые сточные воды с расходом 0,0236 м3/с из отстойника 1 насосом подают в смеситель 2, куда одновременно поступают хромсодержащие сточные воды с расходом 0,013 м3/с и концентрацией соединений хрома до 85 мг/л, а также активный ил с содержанием бактерий рода Pseudomonas. Из смесителя сточные воды с активным илом поступают в биовосстановители 3, в которых происходит процесс биохимического восстановления хроматов с образованием гидроксида хрома. Процесс восстановления идет при постоянном перемешивании смеси и поддержании активного ила во взвешенном состоянии. Из биовосстановителей сточная вода поступает в отстойник 4, отстаивается и очищенная от хрома направляется в резервуар 5. В этот же резервуар сбрасывается избыточный активный ил с гидроксидом хрома и осадок сточных вод из отстойника 1. Осевший активный ил из отстойника 4 перекачивается в смеситель 2 для поддержания в биовосстановителях концентрации, равной 7 г/л. Из резервуара 5 сточная вода перекачивается в канализацию и далее поступает в биологические установки станции водоочистки, где в первичных отстойниках осаждается гидроксид хрома.

|

Рис. 57. Схема установки биохимической очистки хромсодержащих сточных вод:

1 – отстойник бытовых вод; 2 – смеситель; 3 – биовосстановители; 4 – отстойник; 5 – резервуар.

Физико-химические методы очистки

К физико-химическим методам очистки относятся: коагуляция, флокуляция, сорбция, флотация, экстракция, ионный обмен, гиперфильтрация, ультрафильтрация, эвапорация, термоокисление, выпаривание, испарение, кристаллизация, высаливание, вымораживание, магнитная обработка, а также методы, связанные с наложением электрического поля – электрокоагуляция, электрофлотация, электродиализ и другие.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 8364; Нарушение авторских прав?; Мы поможем в написании вашей работы!