КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Объемное диффузионное взаимодействие при соединении разноименных металлов и металлов с неметаллическими материалами

|

|

|

|

При соединении разнородных металлов на третьей стадии процесса, когда исчезают свободные поверхности, характер взаимодействия материалов в контакте определяется уже их диаграммами состояния, установленными для объемов.

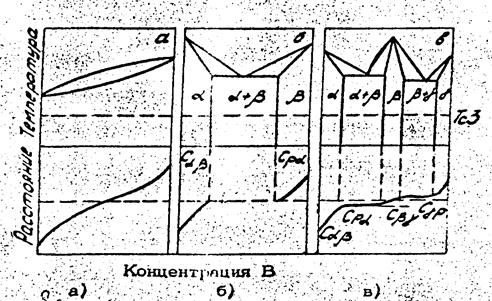

В соответствии с диаграммами состояния объемное диффузионное взаимодействие разнородных материалов может приводить к формированию переходной зоны, состоящей из неограниченных твердых растворов; ограниченных твердых растворов с появлением эвтектоидов или интерметаллидов при пересыщении твердого раствора; продуктов химического взаимодействия материалов с образованием комплексных соединений – шпинелей и пр. Существует также целая группа взаимно нерастворимых металлов (медь, молибден и др.) для которых формирование соединения заканчивается на второй стадии процесса и объемное диффузионное взаимодействие не имеет места.

|

| Рис.1.Общий вид диаграмм состояния и контрационные кривые в соединениях разноименных металлов. |

При соединении металлов, обладающих неограниченной взаимной растворимостью (медь, никель и др.), в контакте образуется зона твердого раствора переменной концентрации(рис.1,а). Ширина этой зоны определяется температурно-временными условиями процесса. Характерным свойством однородных твердых растворов является их повышенная прочность по сравнению с прочностью обоих компонентов при сохранении высокой пластичности и термостойкости. Поэтому такие соединения после завершения всех стадий процесса разрушаются, как правило, по менее прочному из свариваемых материалов.

Металлы с ограниченной взаимной растворимостью (обычно возрастающей с повышением температуры – медь – железо и др.) образуют твердые растворы в контактной зоне, пересыщение которых приводит к появлению эвтектоидов (рис. 1, б). увеличение толщины слоя эвтектоидов сопровождается снижением практических и прочностных свойств соединения. Это вызвано, видимо, тем, что эвтектоид работает в соединении как хрупкая прослойка.

Аналогичный, но еще более контрастный эффект имеет место при взаимодействии металлов, склонных к образованию к интерметаллидов (медь–алюминий и др.). Интерметаллическая фаза возникает как результат перестройки кристаллической решетки при достижении предела растворимости элементов в переходной зоне. Она характеризуется высокой прочностью и резко снижает характеристики соединения. Как правило, металлы, склонные к образованию хрупких интерметаллидов, обладают низкой взаимной растворимостью, и контролировать в условиях ДС развитие этого процесса весьма сложно.

Если исключить диффузию внедряемого элемента в глубь деталей после снятия микронеровностей и образования металлических связей, то на ее поверхности через некоторое время в тонком мономолекулярном слое установится повышенное содержание внедряемого элемента.

Однако развивающаяся одновременно с формированием фактического контакта диффузия внедряемых атомов (ионов) во внутренние слои не только создает диффузионный слой с измененным составом, но и ограничивает повышение концентрации внедряемого элемента в поверхностном мономолекулярном слое. В результате зона взаимодействия расширяется и приобретает объемный характер. Ее ширина и состав оказывают решающее влияние на эксплуатационные характеристики соединения.

Плавное повышение концентрации внедряемого элемента принципиально наблюдается до тех пор, пока не изменится природа равновесной фазы. После достижения предела растворимости этого элемента в матричной фазе должна образоваться новая фаза с более высоким содержанием элемента. За счет этого равновесия концентрация данного элемента скачкообразно повышается, причем величина скачка соответствует ширине двухфазной области на бинарной диаграмме состояния при данной температуре (рис. 1, в)

Очевидно, что для нормального процесса соединения необходимо, чтобы количество внедряемого вещества было больше того количества, которое отводится за тот же промежуток времени вглубь деталей за счет диффузионных процессов.

Задачей исследователей и технологов является: установить с точки с точки зрения эксплуатационных характеристик соединения допустимые величины концентрации и глубины диффузии внедряемого элемента.

При соединении элементов электронных приборов наиболее часто встречающейся парой разнородных металлов является медь МБ и сталь Э.

Влияние технологических параметров процесса сварки на механические и термо-вакуумные характеристики, состав, свойства переходной зоны и диффузионные процессы в соединении этих материалов достаточно подробно изучены нами и рядом других исследователей.

Медь с железом в соответствии с диаграммой состояния образуют ограниченные твердые растворы. Железо в меди (ε- фаза) и медь в железе (γ- фаза) растворяются в небольших количествах (до 6-8 вес. %). При температуре 835оС возможно образование эвтектоидной фазы как результата пересыщения твердых растворов в процессе взаимной диффузии меди и железа. Существенно, что после α-γ превращения в железе (при Т 910°С) растворимость меди возрастает и толщина слоя эвтектоидов может уменьшаться.

Данные о влиянии величины переходной зоны на качество ДС довольно противоречивы. Методом микрорентгеноспектрального анализа взаимная диффузия элементов в сварных соединениях меди и железа, полученных при режиме Т=900оС, Р=0,5 кгс/мм2, t=20 мин., V=10-4 мм рт. ст., обнаруженная в зоне до 18-21 мкм, обеспечивала высокую вакуумную плотность и термостойкость.

По данным Чарухиной К.Е. увеличение толщины слоя эвтектоидов более 2-3 мкм сопровождается резким резким снижением прочности и пластических свойств соединения (рис. 2), которое разрушается хрупко поверхности контактирования медь – эвтектоид. Это вызвано, видимо тем, что эвтектоид работает в соединении как хрупкая прослойка.

Примем на основании этих данных, что ширина объемной диффузионной зоны в соединении медь-железо, обеспечивающая высокое качество составляет 2 мкм (суммарная величина 4 мкм).

Для решения вопроса о том, с какой скоростью и за какое время образуется переходная зона такой протяженности, необходимо решить второе уравнение диффузии Фика:

| (1) |

Решить это уравнение в общем виде не представляется возможным, поэтому его обычно интегрируют для некоторых частных случаев, когда оговорены граничные условия.

|

| Рис.2.Изменение механических характеристик соединений меди со сталью в зависимости от толщины промежуточного эвтектоидного слоя. |

Для случая диффузии в бесконечном теле из постоянного источника концентрация продиффундировавшего вещества на некотором расстоянии от границы определяется по выражению:

, ,

| (2) |

использовав обозначение

. .

| (3) |

Получим

| (4) |

где С – концентрация внедренного элемента на определенном расстоянии от первоначального контакта; С0 – начальная концентрация внедренного элемента, равная 100%

, ,

| (5) |

где  – ширина зоны диффузии;

– ширина зоны диффузии;

D – коэффициент диффузии, см2/сек;

t – время, сек;

Erfz – табличная функция Крама;

Примем при расчете t еще ряд допущений на основании следующих данных и соображений. При расчете параметров режима сварки примем на глубине диффузионной зоны за исходную величину начальной концентрации С0 =0,005%.

Криштал М.А. с сотрудниками изучал диффузионные процессы в сварных соединениях меди с железом. Ими получены выражения для парциальных коэффициентов меди в γ-фазе и железа в ε–фазе в условиях ДС по режиму Т=900о С; Р=2 кгс/мм2, t=10 мин., V=10-4 мм рт.ст.

Будем считать, что при расчетах диффузионных процессов в зоне разнородных материалов при температурах ≤0,5-0,6Тпл, следует учитывать так же, как и при расчетах времени залечивания пор в соединениях однородных металлов, эффект ускорения диффузии от пластического деформирования и вакуумной обработки.

Соединение элементов большинства типов металлокерамических приборов, особенно при герметизации ЭВП при камерной и газовой откачке, осуществляют обычно при температуре 500-600оС.

Поэтому примем, что при пониженных температурах в высоком вакууме формируется соединение, равноценное по эксплуатационным характеристикам соединению, полученному при высоких температурах, если на той же глубине от плоскости контакта 2 мкм обеспечивается примерно та же (0,005%) концентрация продиффундировавшего вещества.

На основании изложенного проведем расчет времени образования объемной переходной зоны в соединении медь – железо.

Преобразуем (5). Получим:

, ,

| (6) |

При С=0,005 и С0=100% из (4) с учетом табличных данных для erfz получаем z =2,75.

Тогда (6) с учетом коэффициентов Кσ и Kv принимает вид:

, ,

| (7) |

где D – парциальный коэффициент диффузии.

Рассчитаем время образования диффузионной зоны глубиной  при диффузии меди в железо.

при диффузии меди в железо.

Парциальный коэффициент диффузии меди в железо примем по данным работы:

. .

| (8) |

Подставим это значение в уравнение (7) и проведем следующие преобразования:

, ,

| |

| |

| (9) |

Так как

,

, , равенство (9) перепишется так:

, равенство (9) перепишется так:

| |

| (10) |

Аналогичный расчет проведен для диффузии железа в медь. Парциальный коэффициент диффузии железа в медь:

|

Глубина диффузной зоны

Глубина диффузной зоны

| (11) |

|

Графики по уравнениям (10) и (11) построены на рис. 3 для значения  (соответственно кривые 1 и 2). Графики для значений

(соответственно кривые 1 и 2). Графики для значений  ›1 смещаются по оси

›1 смещаются по оси  на величину

на величину  .

.

Из анализа этих графиков следует, что глубина диффузионной зоны  мкм, как при диффузии Cu в Fe так и при диффузии Fe в Cu образуется за время ~ 30 мин при Т≥0,5 Тпл при значениях

мкм, как при диффузии Cu в Fe так и при диффузии Fe в Cu образуется за время ~ 30 мин при Т≥0,5 Тпл при значениях  ~

~ .

.

|

Рис.3.Время образования диффузионной зоны  при диффузии меди в железо (1) и железа в медь (2) при при диффузии меди в железо (1) и железа в медь (2) при  , точки А,Б – при , точки А,Б – при  ~ ~ . .

|

Разработанные методы анализа диффузионного взаимодействия при сварке разноименных металлов, справедливы, видимо, и при анализе физико-химических процессов при соединении металлов с неметаллическими материалами. Хотя в этом случае имеет место ряд характерных особенностей.

Диффузионное взаимодействие разнородных материалов, в частности, металлов с керамиками и ферритами, сопровождается образованием объемной переходной зоны взаимодействующих материалов, которая является зоной перестройки химических связей. В ней металлическая связь постепенно трансформируется в ионно-ковалентную, характерную для неметаллических материалов. В соответствии с изменением характера химических связей и состава в этой зоне происходит также постепенное изменение физико-механических свойств от соответствующих металлу до присущих керамике и ферритам. Такая постепенность перехода обеспечивает получение соединений, равнопрочных неметаллическому материалу, выдерживающие термохимические нагрузки, воздействующие на ответственные ЭВП СВЧ, и сохранение исходных диэлектрических или электромагнитных характеристик керамики и ферритов.

Это положение развиваемое автором работы в монографиях, нашло экспериментальное подтверждение в исследованиях по изучению взаимодействия керамики ВК-94-2 и ферритов-гранатов 30Сч-6 с медью и при создании первых в стране ЭВП СВЧ со встроенными ферритовыми элементами.

Исследования, в частности, показали, что взаимодействие неметаллических материалов с металлами развивается в основном по границам зерен, а на свариваемость существенное влияние оказывает микроструктура керамики, ферритов и др.

Высокие и стабильные результаты по прочности и вакуумной плотности соединений обеспечиваются при сварке меди с керамикой К7 при величине зерна 8-16 мкм. При сварке меди с керамикой, не содержащей стеклофазу (например, А=995) наблюдается аналогичная закономерность – прочность соединения с крупнозернистой керамикой (проводится специальный отжиг образцов при температурах 1650, 1750, 1900оС с целью получения мелко- и крупнозернистой структуры) в несколько раз ниже, чем мелкозернистой.

Электронная фрактограмма поверхности меди после разрушения ее сварного содержания с ферритом 30Сч-6 по плоскости контакта иллюстрирует такую же закономерность в развитии взаимодействия – следы меди видны преимущественно по краям зерен феррита.

Объемное взаимодействие ферритов с медью изучалось металлографическими, а также методами измерения температурной зависимости намагниченности смесей порошков феррита и меди.

Исследование на микроанализаторе «Самеса» изменение концентрации меди в переходной зоне (рис.4.) показало, что с увеличением времени сварки проникновение меди в феррит существенно возрастает. При значительной глубине диффузии меди в феррит иногда наблюдается «пик», характеризующий скачок концентрации меди в феррите (точка 4 на графике). Данное явление объясняется, по-видимому, прохождением электронного луча микроанализатора через границу зерна. Здесь концентрация меди больше по сравнению с объемом зерна в связи с более интенсивной диффузией меди по границам зерен феррита. Это дополнительно подтверждает результат фрактографических исследований зоны взаимодёйствия.

|

| Рис.4.Концентрационные кривые распределения меди в феррите (Т=10000С, Р=1,6 кгс/мм2) 1-20 мин., 2-120 мин., 3-600 мин. |

Принципиально диффузия меди в феррит может привести к образованию новых продуктов в переходной зоне соединения. Послойный рентгеноструктурный анализ шлифа сварного образа в направлении перпендикулярной плоскости сварки не обнаруживает продуктов взаимодействия, качественно отличающихся от исходных материалов. Однако этот факт можно объяснить и весьма малым количеством образующихся в условиях сварки продуктов (которые не удается обнаружить рентгеновским методом), так как зона взаимодействия имеет весьма малую толщину - порядка 5-6 мкм (при оптимальном режиме сварки).Поэтому при дальнейшем изучении взаимодействия феррита-граната с медью подготовка образцов производилась таким образом, чтобы реагирующие материалы обладали наиболее развитой контактирующей поверхностью, так как в этом случае возможно получение необходимого содержания продукта взаимодействия для проведения рентгеноструктурного анализа. Решение этого вопроса возможно при наличии материала в тонкодисперсном состоянии. Приготовленные смеси тонкодисперсных порошков феррита и меди спекались в вакууме в режиме, соответствующем режиму диффузионной сварки с увеличенным временем спекания (24 часа).

Расшифровка дифректограмм указывает на отсутствие продуктов взаимодействия феррита и меди, обнаруживается лишь новая кристаллическая фаза – перовскит (V Fe O3), являющаяся следствием частичного разложения феррита-гараната при обжиге в вакууме.

Более точным (погрешность 3%), но косвенным методом – изменением температурной зависимости удельной намагниченности, установлено наличие продукта взаимодействия феррита с медью в исследуемых смесях порошков. Однако природу взаимодействия можно описать только предположительно, основываясь на возможном внедрении ионов меди в одну из подрешеток феррита-граната и образованием при этом твердых растворов.

Выводы:

1. Расчетным путем показано, что процесс соединения материалов в твердом состоянии всегда выгоден в термодинамическом отношении в связи с тем, что энергия границы ниже энергии поверхности.

Выдвинуто теоретическое положение о том, что увеличение глубины вакуума при ДС металлов увеличивает термодинамическую разреженность образования соединений.

Термодинамические расчеты взаимодействия металлов с ферритами показали, что только при соединении последних с медью в переходной зоне не будут видимо, образовываться новые химические соединения. Поэтому с точки зрения сохранения исходных электромагнитных свойств ферритов, следует именно с медью соединять ферриты.

2. Разработана кинетическая схема процесса диффузионного соединения материалов, учитывающая все стадии формирования вакуумноплотных термостойких соединений, последовательность их протекания и физико-химические процессы на каждой из них. Схема удобна для технологического анализа, так как позволяет намечать при соединении конкретных материалов пути технологического управления, интенсификации и активного контроля за процессами развития взаимодействия и формирования териовакуумных свойств соединения.

3. Предложены общие и эмпирические соотношения, позволяющие учитывать влияние вакуумной среды (в том числе и ее парциального состава) и средств откачки на характер протекания физико-химических процессов в контактной зоне.

Активирующие параметры процесса диффузии

К числу факторов, активирующих диффузионные процессы при ДС, обычно относят: повышение температуры и сварочного давления и их циклическое изменение, воздействие радиоактивного облучения, напряжения постоянного тока и предварительного наклепа поверхностей.

Обращает на себя внимание противоречивость оценки эффективности воздействия некоторых из указанных факторов в условиях ДС: М. Г. Лозинский при повышении давления сжатия наблюдал уменьшение ширины диффузионной зоны в соединениях углеродистой стали с техническим железом. В ряде последующих работ получены прямо противоположные результаты. Указывается, что предварительный наклеп поверхности деталей облегчает развитие стадии объемного взаимодействия при сварке, но опыты по ДС как предварительно наклепанной меди, так и стали показали существенное снижение механической прочности соединения. Поэтому для обоснованных практических рекомендаций необходимо проведение дополнительных систематических исследований в этой области.

Если по технологическим условиям сварки длительность третьей стадии процесса ограничена, то ее в определенной степени может компенсировать последующая термическая обработка соединения. Так как сварочное давление (пластическая деформация) инициирует выход дефектов кристаллической решетки в контактную зону, то отсутствие такового замедляет развитие стадий объемного взаимодействия. Экспериментально показано, что для титана это изменение в скорости миграции границы зерен не столь велико, в соединениях меди для устранения границы раздела высокотемпературная вакуумная обработка производилась десятки часов. Такая длительная термическая обработка может быть неприемлемой, для соединений взаимно растворимых материалов: в материале, диффузионный поток атомов из которого превышает встречный, появляются избыточные вакансии, образующие поры в контактной зоне (эффект Френкеля). В соединениях меди с никелем со стороны меди обнаружена пористость в контактной зоне после нескольких часов выдержки при 950°С.

Особое место в практике ДС занимают материалы, образующие при высокотемпературном контактировании интерметаллические соединения (медь-алюминий; медь-титан и др.). При сварке в твердой фазе принято выделять период ретардации (латентный период) - как отрезок времени между образованием соединения (на стадии схватывания) и появлением металлографически различимого слоя интерметаллидов в контакте.

В условиях ДС на начальных стадиях образования интерметаллидов обычно не наблюдается равномерный рост слоя новой фазы по всему фронту контактирования. Это обусловлено не только дискретностью развития первых двух стадии процесса, но и существенным различием диффузионной подвижности атомов в локальных участках поверхности на третьей стадии. Известно, что коэффициенты диффузии вдоль границ зерен и дислокаций значительно выше, чем коэффициент объемной диффузии. В некоторых случаях это различие достигает нескольких порядков. Поэтому концентрация диффундирующего элемента по границам зерен, вдоль дислокационных трубок, оказывается повышенной по сравнению со средней его концентрацией. Наличие локальных пересыщенных твердых растворов вокруг этих дефектов может привести к появлению центров интерметаллидной фазы (рис.5, а). В дальнейшем увеличивается число центров новой фазы, они растут преимущественно в ширину, образуя уже металлографически различимые «островки» интерметаллидов в контакте (рис.5, б). После смыкания участков интерметаллидов и образования сплошной прослойки новой фазы (рис.5,в) интерметаллический слой увеличивается по толщине в соответствии с параболическим законом. При этом возможны образование и рост других интерметаллических фаз в соответствии с диаграммой состояния веществ (рис.5,г).

|

| Рис.5 Схема роста интерметаллидов в контакте разнородных материалов. а-появление зародышей интерметаллической фазы; б-поперечный рост интерметаллидов; в - появление сплошной интерметаллической прослойки; г - рост слоя интерметаллидов в толщину (появление второй фазы). |

Интерметаллиды на начальных стадиях развития, когда они не образуют еще сплошного слоя в контакте, практически не оказывают влияния на механические характеристики соединения. При наличии в контакте сплошного интерметаллидного слоя (δ≥3 мкм) пластичность и прочность соединений начинают быстро падать. Это обусловлено не только высокой хрупкостью новой фазы, но и внутренними напряжениями, возникающими вследствие объемных изменений.

Поэтому для рассматриваемой группы материалов нужно стремиться сводить к минимуму время третьей стадии процесса сварки или применять технологические приемы (введение прослоев и т.п.), затормаживающие диффузионный массообмен в контактной зоне.

Отличительной особенностью и важным достоинством ДС является возможность воздействия на этот процесс путем введения слоя промежуточного материала в зону соединения. По влиянию на характер и кинетику развития стадии процесса сварки различных материалов прослои можно разделить на две основные группы - активирующие и барьерные.

Введение активирующих прослоев облегчает и ускоряет развитие той или иной стадии процесса соединения. Так, наличие в контакте материала более пластичного, чем свариваемые, облегчает формирование фактического контакта поверхностей. Как следствие появляется возможность ограничить уровень сварочного давления и температурно-временные условия сварки. Например, можно успешно осуществлять низкотемпературную (Тсв≤0,5Тпл) ДС алюминиевых сплавов через промежуточный слой чистого алюминия. Показательно, что скорость ползучести и релаксации напряжений при этих температурах в чистом алюминии на несколько порядков выше, чем в его сплавах.

В предельном случае в контакте может образоваться тонкий слой жидкой фазы, которая затем диффундирует в соединяемые материалы. Такая технология сварки, связанная с расплавлением промежуточного слоя (или образованием жидкой эвтектики), по существу протекающих физико-химических процессов смыкается со способом диффузионной пайки.

При сварке материалов, взаимно нерастворимых в твердом состоянии, целесообразно вводить прослои, облегчающие развитие процессов диффузионного объемного взаимодействия, в контакте. Как правило, основным требованием к таким прослоям является способность к образованию твердых растворов с обоими соединяемыми материалами.

Барьерные прослои вводятся с целью ограничить или вообще исключить развитие объемного взаимодействия материалов, склонных к образованию интерметаллидов и других хрупких фаз. При сварке сплавов, например высоколегированных сталей, прослой ограничивает избирательную диффузию компонентов сплава через поверхность контактирования и тем самым препятствует обеднению материалов легирующими элементами. Для барьерных прослоев предпочтительнее выбирать металлы (сплавы), у которых скорость диффузии в соединяемые материалы выше, чем встречные потоки диффузии в прослой. Это позволяет при высокотемпературном нагревании соединения более длительное время сохранять «буферные» свойства прослоя.

Относительная толщина и пластические характеристики материала прослоя определяют контактные эффекты (упрочнения, смягчения) и характер напряженно-деформированного состояния, возникающего в соединении при приложении внешних нагрузок. Прочность соединения возрастает с уменьшением относительной толщины мягкой прослойки (в связи с ужесточением напряженного состояния) и приближается к прочности твердого материала. С уменьшением относительной толщины твердой прослойки ниже определенного предела интенсивно возрастает степень ее вовлечения в пластическую деформацию.

В целом научно обоснованное и технологически целесообразное использование прослоев при ДС чрезвычайно расширяет возможности и область применения этого метода.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 2466; Нарушение авторских прав?; Мы поможем в написании вашей работы!