КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Микроструктура сталей

|

|

|

|

По микроструктуре в отожженном состоянии различают:

а) техническое железо, не испытывающее эвтектоидное превращение (до 0,025%С);

б) доэвтектоидные стали (от 0,025 до 0,8%С);

в) эвтектоидные стали (0,8 %С);

г) заэвтектоидные стали (от 0,8 до 2,14%С).

В отожженном техническом железе (Рис. 18) микроструктура состоит либо только из равноосных зерен феррита (до 0,006%С), либо из равноосных зерен феррита с пограничными выделениями третичного цементита. Третичный цементит образуется по границам зерен феррита вследствие уменьшения растворимости углерода в феррите при понижении температуры, и образует разорванную сетку, т.к. количество его невелико.

В отожженных доэвтектоидных сталях две структурные составляющие: избыточный феррит, образующийся в результате полиморфного превращения γ®α, и эвтектоид - перлит, который возникает при эвтектоидном превращении γ® α + Fe3C. Избыточный феррит при большом его количестве выделяется в виде равноосных зерен (рис.19), при малом количестве - в виде сетки по границам зерен аустенита (рис.20).

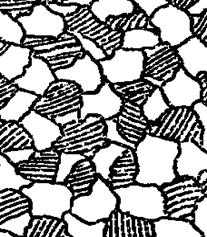

Перлит имеет характерное пластинчатое строение и состоит из отдельных зерен - колоний (рис. 21). Количественное соотношение феррита и цементита в перлите не зависит от химического состава стали.

В отожженных заэвтектоидных сталях структурные составляющие - перлит и цементит вторичный. Последний выделяется из аустенита перед эвтектоидной реакцией из-за уменьшения растворимости углерода при понижении температуры. Вторичный цементит выделяется по границам зерен аустенита, образуя сетку (рис. 22), заполненную колониями перлита, которые образуются из аустенита при эвтектоидном превращении.

Таким образом, по микроструктуре можно качественно отличить стали с разным содержанием углерода. В таблице 5 приведены данные о фазовых и структурных составляющих сталей.

Таблица 5 - Фазовое состояние и микроструктура отожженных углеродистых сталей

| Техническое название сплава | % С (по массе) | Фазы при 20оС | Структурные составляющие при 20оС |

| Техническое железо | 0 - 0,006 0,006-0,025 | a, Fe3C | Феррит (Ф) Ф+ЦIII |

| Доэвтектоидная сталь | 0,025 - 0,8 | a, Fe3C | Перлит+ФИЗБ |

| Эвтектоидная сталь | 0,8 | a, Fe3C | Перлит |

| Заэвтектоидная сталь | 0,8 - 2,14 | a, Fe3C | Перлит + ЦII |

Фазы углеродистой стали сильно отличаются механическими свойствами: феррит мягок и пластичен, цементит тверд и хрупок. Ясно, что механические свойства стали зависят от свойств фаз, однако существенное влияние оказывает и микроструктура. Свойства отдельных фаз и перлита можно сравнить в таблице 6. Эвтектоидные и заэвтектоидные стали со структурой перлита или перлита с вторичным цементитом обладают повышенной твердостью. Если же сталь подвергнуть специальному отжигу (сфероидизирующий отжиг), выделения вторичного цементита и цементит эвтектоида принимают глобулярную форму (см. рис. 23), а твердость снижается.

Рисунок 18 - Схема микроструктуры технического железа: феррит и третичный цементит по границам зерен

Рисунок 18 - Схема микроструктуры технического железа: феррит и третичный цементит по границам зерен

|  Рисунок 19 - Схема микроструктуры доэвтектоидной стали: зерна избыточного феррита и перлит

Рисунок 19 - Схема микроструктуры доэвтектоидной стали: зерна избыточного феррита и перлит

|  Рисунок 20 - Схема микроструктуры перлита

Рисунок 20 - Схема микроструктуры перлита

|

Рисунок 21 - Схема микроструктуры доэвтектоидной стали: сетка избыточного феррита и перлит

Рисунок 21 - Схема микроструктуры доэвтектоидной стали: сетка избыточного феррита и перлит

|  Рисунок 22 - Схема микроструктуры заэвтектоидной стали: сетка вторичного цементита и перлит

Рисунок 22 - Схема микроструктуры заэвтектоидной стали: сетка вторичного цементита и перлит

|  Рисунок 23 - Схема микроструктуры заэвтектоидной стали: феррит и зернистый цементит

Рисунок 23 - Схема микроструктуры заэвтектоидной стали: феррит и зернистый цементит

|

Таблица 6 - Механические свойства структурных составляющих в углеродистых сталях

| Структура (фаза) | Механические свойства | ||

| Твердость НВ, МПа | s В, МПа | d,% | |

| Феррит Цементит Перлит Феррит и зернистый цементит (0,8%С) | 80– 90 7500 - 8200 190 - 230 1600 – 1900 | 190 - 250 830 - 900 650 - 700 | 40-50 <1 9-12 18-25 |

Строение зоны термического влияния (ЗТВ).

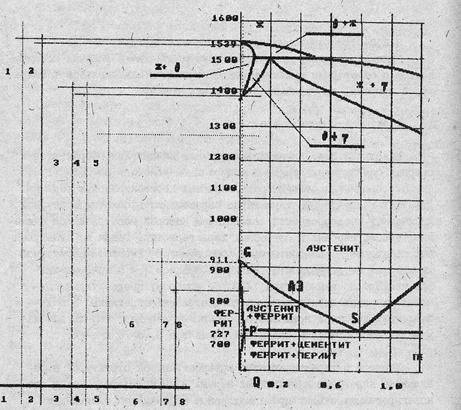

Рассмотрим схему зоны термического влияния в сварных соединениях в соответствии с диаграммой состояния и максимальной температурой нагрева, достигаемой в отдельных точках. Протяженность отдельных участков возрастает с уменьшением градиента распределения максимальных температур нагрева.

Рис.24. Схема зоны термического влияния в сварном соединении.

Участок 1 – металл шва

Участки 2, 3, 4, прилежащие к линии сплавления, образуются в сварных соединениях сталей, претерпевающих перитектическую реакцию, что характерно для низкоуглеродистых сталей с содержанием углерода до 0,5%. Для данных участков характерно образование высокотемпературной химической неоднородности, следствием которой может служить снижение технологических и служебных свойств сварных соединений. Одним из существенных факторов, способствующим высокотемпературной химической неоднородностит, является процесс превращении α→ δ при нагреве до 1400оС.

Участок 5. характеризуется крупнозернистой структурой в результате перегрева аустенитных зерен. В низкоуглеродистых и низколегированных сталях при замедленной последующем охлаждении образуется перлитно-ферритная структура пластинчатого типа.

Участок 6. участок нормализации с температурой нагрева в интервале Т рекрист – Ас3. Для этого участка характерна относительно мелкозернистая структура аустенита с повышенной неоднородностью по содержанию углерода и легирующих элементов.

Участок 7. Участок неполной рекристаллизации с максимальной температурой нагрева в интервале Ас3-Ас1, структура стали – аустенитно-ферритная с наличием карбидов. Аустенит характеризуется наибольшей неоднородностью по углероду и элементам замещения. При умеренных скоростях охлаждения из межкритического интервала температур более углеродистая част аустенита превращается по мартенситному механизму, а менее углеродистая – по диффузионному.

Участок 8 – участок отпуска, в котором металл нагревается до температуры Ас1 600оС. Здесь наиболее активно происходят процессы разделения феррита и цементита, коагуляции карбидов.

Следует отметить, что во всех участках ЗТВ процессы структурно-фазовых превращений, и, следовательно, формирования механических свойств сварного соединения в значительной степени зависят от параметров термических циклов сварки и термообработки, химического состава и исходного структурного состояния сталей.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 6948; Нарушение авторских прав?; Мы поможем в написании вашей работы!