КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

ЛЕКЦИЯ 12. Следует отметить, что один и тот же элемент может имет несколько характеристик надежности по числу возможных отказов

|

|

|

|

Следует отметить, что один и тот же элемент может имет несколько характеристик надежности по числу возможных отказов. Например, у ведущего вала коробки передач возможны: поломки зубьев шестерни, выкрашивание их рабочих поверхностей, поломка вала, износ шлицевой части. Конструктор решает, какие отказы реально возможны, к каким они приводят последствиям. Может оказаться, что достаточно будет ограничиться одной характеристикой надежности ведущего вала.

Учитывая перечисленные признаки и состояния, а также возможность нескольких отказов (характеристик) у некоторых деталей, общее число возможных характеристик деталей автомобиля может исчисляться сотнями.

Пример. Характеристика надежности блока цилиндров двигателя следую- щая: А2Б2В3Г1Д1Е1. Что из этого следует? Положительные признаки (А2Б2) указывают на то, что отказ не угрожает ни безопасности движения, ни внезап- ной остановкой в пути. Однако остальные признаки настораживают, особенно учитывая, что блок цилиндров — корпусная (базовая) деталь и ее отказ озна-. чает выход в КР двигателя, а возможно и всего автомобиля. Такой отказ возникает до исчерпания установленного ресурса (признак В3), устранение отказа сопровождается (признаки Д1, Е1) большими затратами времени и средств, по скольку блок цилиндров — это одна из самых дорогих и металлоемких деталей автомобиля. Еще более неприятным является то, что своевременно диагности- ровать этот отказ невозможно (признак Г1,). Из практики известны случаи, ког- да изначально (после КР) блок цилиндров уже имел отказ (недопустимую непараллельность осей цилиндров), не обнаружнваемый при существующей системе контроля и проявляющийся много лет спустя по заниженному против нормы ресурсу двигателя до очередного КР.

Из характеристики надежности можно заключить, что ресурс блока надо поднять до уровня В4, например, увеличением пронзводствениюй надежности (повышение точности изготовления, ужесточение допусков, более жесткий контроль).

Рассмотрим характеристику надежности для существенно иной детали.

Пример. Оценить надежность детали по ее характеристике А1Б1В3 Г1Д2Е2 Отказ недопустим (признак А1), редок, но возможен (признак В3) н дополнительно опасен, поскольку недиагностируем (признак Г1). Так как стоимость детали и ее замены невелика (признаки Д2Е2), можно ставить вопрос о профилактических (принудительных) заменах. Примером детали автомобиля с подобной характеристикой может служить гибкий шланг гидравлического тормозного привода.

Критерии для классификации элементов по указанным признакам определяются конкретными условиями. Так, численные значения показателей, определяющих границы классов элементов по долговечности, зависят от нормированной наработки автомобиля до капитального ремонта Lр и срока его службы tр, годового пробега Lг и пробега LТО-2 до углубленного технического обслужи вания (ТО-2).

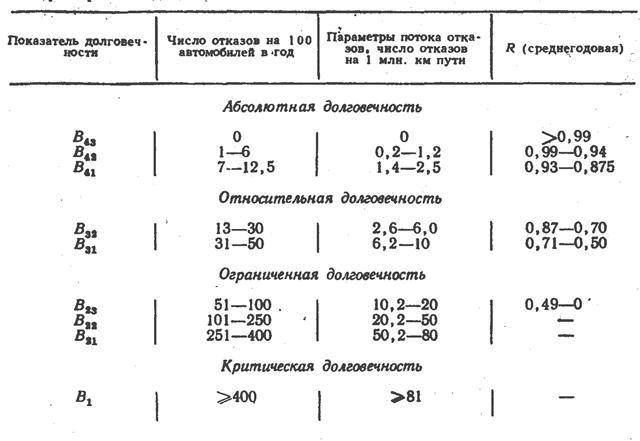

Пример. Необходимо найти показатели долговечности для различных состояний элементов грузового автомобиля, имеющего Lр = 400 тыс. км, Lг = 50 тыс. км, LТО-2 = 12,5 тыс. км, tр = 8 лет. Исходя из существующей практики, определим в среднем за год работы вероятность R сохранения автомобилями работоспособности, число n отказов на 100 автомобилей и параметр потока отказов ω.

Число отказов (экеплуатационных воздействий) у верхней границы крнтической долговечвости nк = 100 Lг; LТО-2 = 400; ограниченной, соответствующей tр =2 года, nог = 50; относительной nот = 12,5. Далее, например, для области абсолютной долговечности с числом отказов на 100 автомобилей в год n=...12,5 задаемся интервалами для состояний В43=0, В42=1...6 и В417...12,5 отказов на 100 автомобилёй в год, а для области относительной надежности с п = 13...50 отказов на 100 автомобилей в год—В32 = 51...100; В22 = 101...250; В21 = 251...400; В1 = 401 для области критической долговечности.

Этих данных достаточно, чтобы определить все другие показатели надежности. Например, параметр потока отказов ω = п / (100Lг) = 0,2·10-6 п отказов на 1 км.(таб. 6)

Таблица 6. Характеристики долгвечности

Следует иметь в виду, что приведенные данные пригодны лишь для вполне определенного вида расчетов. Если например, для детали состояния В32 вероятность R = 0,76, то это значит, что годовой расход этой детали при ТО и ТР составляет 24 шт. на 100 автомобилей. Фактическая вероятность сохранения работоспособности детали зависит от прочих признаков отказа, входящих в ха- рактеристику надежности детали. Поэтому цифра 24 будет верной для случая, когда все отказы появляются внезапно. Если же приближение отказов своевременно диагностируется при ТО, то отказы будут предупреждаться и вообще не наступят.

Элемент долговечности отказывает не чаще одного раза за восемь лет эксплуатации, а элемент относительной долговечности может иметь отказ не чаще чем через два года. Элементы этих двух классов составляют абсолютное большинство в автомобилях массового производства.

Критическими по долговечности считаем элементы с ресурсом, меньшим пробега до ТО-2. Таких элементов в автомобилях массового производства быть не должно. Однако, как будет показано ниже, не удается полностью устранить детали, требующие достаточно частых эксплуатационных воздействий. Таким образом, практически надежность автомобиля определяет сравнительно не большое число элементов классов В3 и В23.

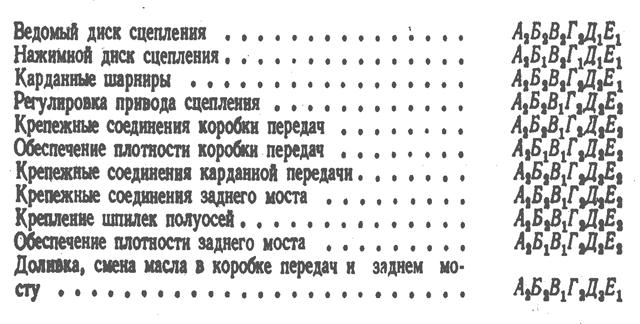

В качестве примера ниже приведены характеристики надежности элементов трансмиссии грузового автомобиля (ограниченной или критической долговечности).

При составлении характеристики трудоемкость уетранения отказа условно принята малой при продолжительности одного устранения в пределах 1 ч (и отсутствии потерь линейного времени); суммарные трудозатраты за наработку автомобиля до капитального ремонта приняты большими при продолжительности в 1 ч и более, хотя существуют и другие рекомендации (например, для автомобилей семейства МАЗ затраты времени до 2 чел:-ч счи таются малыми, 2—4 чл.-ч — средними). Стоимость заменямых деталей принята малой, если она не превышает 1 % нормативной стоимости запчастей за наработку автомобиля до капитального ремонта.

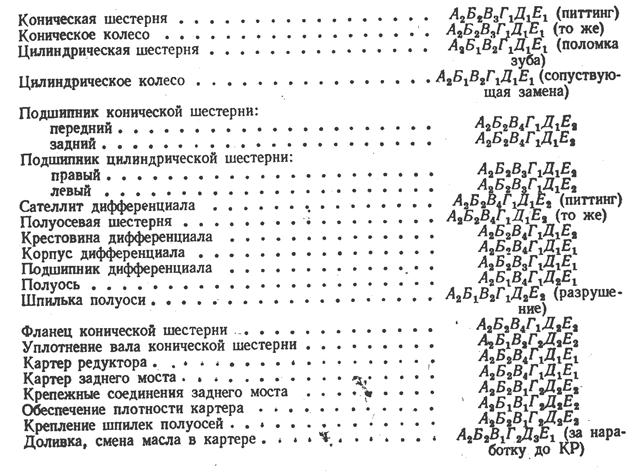

Совокупность характеристик надежности позволяет составить каталог надежности элементов изделия. В качестве примера ниже приведен фрагмент каталога для элементов заднего моста грузового автомобиля.

В качестве примеров могут быть рассмотрены некоторые типовые задачи, в которых использованы предлагаемые характеристики надежности элементов.

1. Общая оценка надежности изделия. В нашем примере из 23 злементов заднего моста 15 являются абсолютно или относительно надежными, четыре обладают ограниченной долговечностью, а четыре — критической. Отказы по следних, однако, не ведут к опасным последствиям, не связаны с высокими трудозатратами и стоимостью. Первоочередной является задача повышения долговечности деталей № 3 и 4.

2. Оценка сбалансированности конструктивных решений по каждой детали. Например, корпусные детали (№ 12, 18, 19), дорогостоящие н трудоемкие, определяющие ресурс моста, выполнены абсолютно долговечными, а деталь № 13 имеет относительный уровень долговечности, зато с несколько меньшими последствиями попоскольку он не влияет на ресурс моста.

3. Выявление очередности работ по повышению надежности изделия. В на- шем случае в вервую очередь необходвмо повысить ресурс элементов № 3 и 15, а также 20—23, что не вызывает принципиальных трудностей.

4. Проверка рациональности запланированных зксплуатационных воздействий. Например, уплотнение вала конической шестерни, являющееся деталью ограниченной долговечности, может быть переведено в более высокий класс долговечности введением принудительных (профилактических) замен. Этому благоприятствуют малая стоимость и трудоемкость замены детали.

5. Планирование очередности работ по улучшению ремонтопригодностии и снижению стоимости эксплуатации. Целесообразно повышать ресурс дорогостоящих и трудоемких по заменам деталей. В нашем примере к их числу можно отнести детали № 7, 8 по трудоемкости замен и детали №1—4 как дорогостоящие и как трудоемкие.

6. Предварительная оценка потребности в запасных частях. Поскольку рассматриваемые характеристики в определенной степени качественные, необходимы и количественные характеристики. Для их получения целесообразно планирование соответствующих ресурсных испытаний для элементов № 3, 4, далее № 1, 2, 13, 7, 8, 15, уточнение режимов обслуживания (№ 20—23).

7. Оценка возможностей снижения массы, металлоемкости деталей. В нашем примере для деталей № 12, 18, 19 требуется решить, нельзя ли снизить массу при неизменной долговечности.

В заключение нужно отметить, что современный автомобиль весьма надежен, подавляющее число его деталей являются абсолютно долговечными и не имеют систематических отказов за ресурс до КР, что подтверждается много- летними испытаниями.

В процессе испытаний определялись детали и узлы, лимитирующие надежность автомобиля или агрегата. К ним относились детали и узлы., имеющие не менее 50 % отказов от общего числа отказов и не менее 70 % стоимостных затрат от общей суммы затрат на запасные части и работы по замене деталей. Оказалось, что количество деталей, лимитирующих надежность, лежит в преде- лах 7—15 % от общего числа деталей автомобилей (без учета нормалей) и на них приходится 88—98 % общей стоимости всех замененных деталей при устранении отказов.

Еще меньшее число деталей относится к числу элементов ограниченной долговечности. Поэтому работа по обеспечению безотказности и долговечности автомобиля в производстве и эксплутации ограничивается весьма небольшим числом деталей и узлов, фактически ограничивающих надежность.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 741; Нарушение авторских прав?; Мы поможем в написании вашей работы!