КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выбор смазочных материалов

|

|

|

|

Для своевременного смазывания машины правильно подобранными смазочными материалами заводы-изготовители снабжают ее картой и таблицей смазывания, которые содержат в себе все необходимые данные как по периодичности, так и по применяемым маркам смазочных материалов.

На карте смазывания дана конструктивная схема машины с указанием всех точек смазывания. В таблице смазывания для каждой точки смазывания приведены все необходимые сведения (ГОСТ 2.601—68, форма № 8).

Заводы-изготовители устанавливают периодичность смазывания и назначают марки смазочных материалов для средних условий эксплуатации. При отсутствии на машину карты и таблицы смазывания смазочный материал для каждого конкретного узла выбирают в зависимости от действующих на контактирующие между собой поверхности удельных давлений, скорости скольжения, температуры трущихся поверхностей деталей и окружающей среды, состояния шероховатости и зазора между трущимися поверхностями, расположения трущихся пар, степени динамичности действующих нагрузок и конструктивных особенностей систем смазывания. При этом надо помнить, что если с ростом величины шероховатости и зазора, удельных давлений и температуры окружающей среды вязкость масел и показатель их маслянистости следует увеличивать, то рост скорости скольжения и увеличение диаметра подшипников требуют снижения вязкости.

Смазочные материалы для типовых сборочных единиц машин подбирают согласно следующим рекомендациям.

Подшипники. При температуре от 0 до 50 °С подшипники скольжения смазывают смазками УС-1 и УС-2, 50-70 °С — пресс-солидолом С или солидолом С, 70-10 или 100-120 °С - УТ-1 и УТ-2. При температурах до 100 °С и присутствии воды используют смазку 1-13.

В зависимости от условий работы и частоты вращения вала подшипники скольжения смазывают от одного раза в течение двух-трех суток до трех-четырех раз в сутки.

Количество одномоментно заливаемого в подшипник масла определяют по формуле:

, (60)

, (60)

где D - диаметр подшипника, см; d - диаметр вала, см; l - длина подшипника, см; γ - плотность масла, г/см3.

Расход пластических смазочных материалов для обычных условий работы определяют по формуле:

, (61)

, (61)

где Р - расход смазочных материалов, г/смену; d - внутренний диаметр подшипника, мм.

Подшипники качения при нормальных условиях эксплуатации смазывают смазкой УС-2, при повышенных температурах УТ-1 и при тяжелых условиях работы — ЦИАТИМ-201.

Для смазывания плоских направляющих рекомендуются масла И-20А, И-ЗОА, И-50А, а также пластические смазочные материалы типа УС и УТ.

Для смазывания зубчатых передач, размещенных в закрытых картерах, например резисторов, подбирают масла, технические характеристики которых соответствуют режимам работы наиболее нагруженной зубчатой пары.

Открытые тихоходные передачи (со скоростью до 4 м/с) смазывают солидолом или графитовой смазкой УсА.

Срок работы смазки в открытых передачах 1—5 дней. Открытые зубчатые передачи смазывают смазками типа УсА с помощью лопаток, нанося отдельные равные порции через каждые два-три зуба от одного раза в смену до одного раза в пять—десять смен.

Количество пластического смазочного материала подсчитывают по формуле:

, (62)

, (62)

где Q — количество смазочного материала, г; В — ширина зуба, см; D + d — сумма диаметров зубчатого колеса и шестерни, см.

Зубчатые муфты смазывают маслами типа ТАП-15В и цилиндровым И-Г-А-32 один раз в пять—десять смен. Заменяют масло через каждые два-четыре месяца.

Открытые цепные передачи при температуре до 60 °С и большой влажности смазывают пластическими смазочными материалами типа УС-2 и УсА, при высоких температурах и отсутствии влаги — смазочными материалами УТ-1 и УТ-2.

Для смазывания цепи ее погружают в нагретую смазку и выдерживают некоторое время.

При подсчете требуемого для смазывания цепей количества смазочного материала исходят из расчета — на одно звено от 0,25 до 0,5 г/ч на каждые 12,7 мм шага цепи.

Закрытые цепные передачи смазывают индустриальными маслами И-20А, И-ЗОА, а также М-8В. С ростом скорости движения цепи увеличиваются сбрасывающие центробежные силы. Поэтому при более высоких скоростях применяют более вязкие масла.

Смазывают цепи один раз в течение двух-семи смен пластическими смазочными материалами и одной-пяти смен - маслами. Каждые четыре-шесть месяцев работы полностью меняют смазочный материал.

Канаты и блоки смазывают для уменьшения трения поверхности проволочек друг о друга. Кроме того, наличие смазочного материала между проволочками предотвращает попадание вовнутрь каната абразивных частичек.

Смазывают канаты маслами И-45А, УС-1, УС-2 и УсА; при низких температурах - смесью мазута (55 %) и битума (45 %). Количество смазочных материалов для первичного смазывания канатов подсчитывают по формуле:

, (63)

, (63)

количество смазочных материалов на разовое смазывание по формуле:

, (64)

, (64)

где Qn, QP - количество смазочных материалов, г; D - диаметр канатов, мм; L - длина каната, м.

Периодичность смазывания стальных канатов зависит от их конструкции и условий эксплуатации. В среднем она колеблется от одного раза в пять смен до одного раза в десять смен для масел и от одного раза в 15 смен до одного раза в 30 дней для пластических смазочных материалов.

Оси блоков, имеющие, как правило, смазочные системы колпачковых масленок, смазывают пластическими смазочными материалами типа УС-1 и УС-2.

Двигатели внутреннего сгорания смазывают моторными маслами, указанными в паспортах на машину.

Схема и карта смазки.

Схема смазки представляет собой чертеж общего вида машины с указанием мест расположения маслоприемников и способов смазки (часто в условных обозначениях).

Карта смазки машины разрабатывается по специальной форме, в которой указываются наименование мест смазки, условные обозначения способов смазки, количество мест и способов смазки, марка смазочного материала, норма расхода смазки, периодичность смазки и т.п.

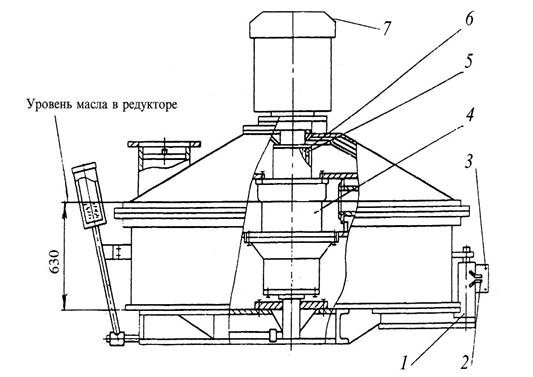

В табл.8 приведена карта смазки, а на рис.26 - схема смазки бетоносмесителя СБ-138Б.

Рис. 26 Схема смазки бетоносмесителя СБ-138Б: 1 – подшипник затвора; 2 – шарниры пневмоцилиндра; 3 – пневмоцилиндр; 4 – редуктор; 5 – верхний подшипник редуктора; 6 – лабиринтное уплотнение; 7 – электродвигатель.

Табл. 8. Карта смазки бетоносмесителя СБ-138Б

| Наимено-вание механизма | Смазочные мат-лы | Кол-во то-чек смазки | Способ нанесения смазки | Периодичность смазки, ч | Кол-во смазки, кг | |

| при темп. до +50°С | при длит. хранении | |||||

| Подшипники затвора | Солидол Ж ГОСТ 1033-79 | Смазка НГ-203Б ГОСТ 12328-77 | Шприцевание | 0,20 | ||

| Шарниры пневмоци-линдра | Солидол Ж ГОСТ 1033-79 | Смазка НГ-203Б ГОСТ 12328-77 | Обмазка | 0,05 | ||

| Пневмоци-линдр | Масло компрес-сионное К12 | Смазка НГ-203Б ГОСТ 12328-77 | Маслораспыление | Первая замена 250; последую-щая - 2500 | По потребности маслорас-пылителя | |

| Редуктор | ГОСТ 1861-73 масло трансмис-сионное автомо-бильное Тап-15В ГОСТ 23652-79 | Смазка НГ-203Б ГОСТ 12328-77 | Разливка через заливной патрубок до риски на щупе | |||

| Верхний подшипник редуктора | Солидол Ж ГОСТ 1033-79 | Солидол Ж ГОСТ 1033-79 | Шприцевание | 0,20 | ||

| Лабиринтное уплотнение | Солидол Ж ГОСТ 1033-79 | Солидол Ж ГОСТ 1033-79 | Набивка | 0,10 |

Щековые дробилки с простым качанием щеки имеют двойную систему смазки: густую (консистентную) для распорных плит, сухарей, подвижной щеки и т.п. и жидкую - для подшипников главного эксцентрикового вала и подшипников шатуна.

Жидкая смазка больших типоразмеров дробилок — автоматическая циркуляционная.

В схему густой смазки дробилки (рис.26) входят: резервуар, насос для перекачки, плунжерный нагнетательный насос, фильтр, контрольный манометр и дозирующие питатели.

В схему циркуляционной жидкой смазки щековых дробилок (рис.26), предназначенной для нагнетания масла в коренные подшипники главного эксцентрикового вала и в головку шатуна, входят: бак-отстойник; маслонасосная станция, фильтр, маслоохладитель и контрольно-измерительная аппаратура для измерения давления и температуры масла, а также температуры охлаждающей воды, подаваемой в маслоохладитель.

Смазку агрегатов, состоящих из нескольких единиц оборудования, производят в соответствии с инструкциями по обслуживанию этого оборудования. Например, смазка передвижного агрегата среднего дробления приведена в табл. 9 (рис.27).

Рис. 27. Схема смазки передвижного агрегата среднего дробления: 1 — валы питателя; 2 — зубчатые колеса привода питателя; 3 — ролики конвейера; 4, 5 — редуктор конвейера; 6 — барабаны конвейера; 7,8 — тележка передняя; 9 — колесо тележки; 10 — домкрат; 11 — натяжное устройство; 12, 13 — редуктор питателя; 14—17 задняя тележка; 18, 19 — привод питателя

Смазка питателя. Смазка подшипников осуществляется через пресс-масленки с помощью шприца.

Особое внимание следует обращать на смазку подшипников приводного и натяжного валов, а также вала контрпривода. Количество оборотов их мало, и при недостаточной смазке, а также при ее отсутствии, подшипники, как правило, не нагреваются, но могут быстро изнашиваться или выходить из строя.

Смазка транспортера. Нормальная работа транспортера во многом зависит от смазочного материала и периодичности смазки.

Данные по выбору смазочных материалов, нормам их расхода и периодичности смазки указаны в карте смазки транспортера. Перед смазкой шарикоподшипников загрязненная смазка должна быть удалена, а подшипники необходимо промыть в керосине, бензине или другом растворителе.

Смазка ходовой части. Смазка ходовой части производится по мере надобности перед транспортировкой.

Наименование смазываемых частей и места смазки указаны в карте смазки.

Смазка щековой дробилки. Смазка щековой дробилки производится согласно инструкции 254-11.

Смазка других моделей технологичного оборудования и агрегатов хотя и имеет свои специфические особенности, все же близка к смазке рассмотренных выше машин, поэтому при изучении механического оборудования и технологических комплексов вопросы смазки дополнительных трудностей у студентов не вызывают. Карты смазки оборудования и агрегатов приводятся в инструкциях по их эксплуатации. При разработке нового оборудования схему и карту смазки можно составить по аналогии со смазкой подобных машин и агрегатов.

Табл.9. Карта смазки передвижного агрегата среднего дробления

| № | Наименование узла | Место смазки | Кол-во смазы-ваемых точек | Применяе-мая смазка | Способ смазки | Норма расхода в год, кг | Перио-дичность |

| Ведущий, ве-домый валы. Вал контрпри-вода (питатель) | Подшипни-ки (пресс-масленки) | Солидол | Шприцем | 4,5 | Один раз в смену | ||

| Зубчатые коле-са привода питателя | Поверх-ность зубьев | Смазка гра-фитная (УСсА) ГОСТ 3333-80 | Вручную кистью | 3,2 | Через каждые 100 часов работы | ||

| Ролик | Подшипник | - | Солидол УСс ГОСТ 4366-76 | Набивка вручную | Через каждые 1000 часов | ||

| Редуктор транспортера (шестерни) | Ванна редуктора | Масло трансмис-сионное автотракторное ГОСТ 23652-79 | Непре-рывное разбрыз-гивание | 1,12 | Добавляет-ся по масло-указателю | ||

| Редуктор транспортера (подшипники) | Полость подшипника | Солидол УСс ГОСТ 4366-76 | Набивка вручную | 1,7 | Через каждые 1300 часов работы | ||

| Барабаны (натяжной, приводной) | Подшипни-ки (пресс-масленки) | Солидол УСс ГОСТ 4366-76 | Шприцем | 3,5 | Два раза в неделю | ||

| Тележка передняя | Опора тележки (пресс-масленки) | То же | То же | 0,5 | Перед транспор-тировкой | ||

| Тележка передняя | Пальцы дышла и рессор | То же | То же | 0,5 | То же | ||

| Ось со ступи-цами передней тележки | Подшипни-ки (пресс-масленки) | То же | То же | 0,7 | То же | ||

| Домкрат | Винт домкрата | То же | То же | 3,0 | Каждые 600 часов | ||

| Натяжное устройство | Винты | То же | Вручную кистью | 0,54 | Добавлять по масло-указателю | ||

| Редуктор питателя (шестерни) | Ванна редуктора | Масло трансмис-сионное автотракторное ГОСТ 23652-79 | Непре-рывное разбрыз-гивание | 5,5 | То же | ||

| Редуктор питателя (подшипники) | Полость подшипника | Солидол УСс ГОСТ 4366-76 | Набивка вручную | 2,5 | Через каждые 1500 часов работы | ||

| Ось задней тележки | Втулка (пресс-масленки) | Солидол УСс ГОСТ 4366-76 | Шприцем | 2,8 | Перед транспор-тировкой | ||

| Ступицы задней тележки | Пресс-масленки | То же | То же | 1,4 | То же | ||

| Пальцы разжимные | То же | То же | То же | 0,3 | То же | ||

| Пальцы тормозных колодок | То же | То же | То же | 0,3 | То же | ||

| Приводная цепь питателя | Цепь | Смазка гра-фитная (УСсА) ГОСТ 3333-80 | Вручную кистью | 16,5 | Через каждые 400-600 часов работы | ||

| Ролик натяж-ной цепной передачи | Подшипни-ки | Солидол УСс ГОСТ 4366-76 | Шприцем | 0,24 | Один раз в месяц |

Раздел VII.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 5082; Нарушение авторских прав?; Мы поможем в написании вашей работы!