КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ремонт деталей способом пластической деформации (давлением): раздача, осадка, вдавливание, правка, накатка

|

|

|

|

Для восстановления деталей методом давления применяют обжатие, осаживание, вдавливание, накатку, вальцевание, правку. Стальные термически обработанные детали с низким содержанием углерода (до 0,3 %), а также детали из цветных металлов и сплавов деформируются без нагрева. Детали, изготовленные из стали с высоким содержанием углерода (более 0,3 %), а также с легирующими присадками, требуют, вследствие большого сопротивления деформации, предварительного нагрева.

При восстановлении давлением в нагретом состоянии стальных деталей со средним и высоким содержанием углерода, а также с различными легирующими присадками необходимо учитывать не только верхний предел нагрева, но и температуру конца пластического деформирования металла. Относительно низкая температура конца деформирования металла может привести к наклепу и появлению в металле трещин. Конечная температура при восстановлении деталей из углеродистой стали должна быть не ниже 800 °С, а из легированной — не ниже 825—875 °С.

Нагрев детали при восстановлении способом давления производится обычно в пламенных печах. Время нагрева, включая выдержку детали в печи в конце нагрева, необходимую для выравнивания температуры детали, можно ориентировочно определить по формуле:

, (76)

, (76)

где D — диаметр детали, мм; к — коэффициент, равный для углеродистых сталей 12,5, для высоколегированных — 25. Правильный выбор температуры и скорости позволит избежать обезуглероживания поверхностного слоя детали и больших потерь металла в окалину.

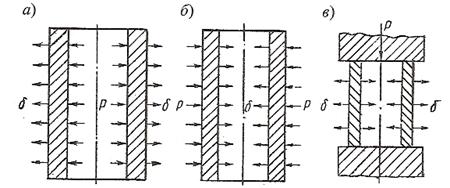

При раздаче под действием силы Р увеличивается наружный диаметр детали в направлении деформации при практически неизменной ее высоте. Операция выполняется продавливанием пуансона, шарика и. т.п. При раздаче (рис. а) наружный диаметр детали увеличивается вследствие увеличения размера отверстия. Раздачей восстанавливают преимущественно цилиндрические полые детали, имеющие износ по наружному диаметру. Нормализованные детали подвергают раздаче в холодном состоянии, закаленные ТВЧ или цементированные — в нагретом с последующим восстановлением структуры термической обработкой. Усилие раздачи:

, (77)

, (77)

где R и r — наружный и внутренний радиусы восстанавливаемой детали, мм;  — предел текучести стали (Н).

— предел текучести стали (Н).

Рис.54. Схема восстановления деталей пластическим деформированием: а — раздача; б — обжатие; в — осаждение; г — вытяжка

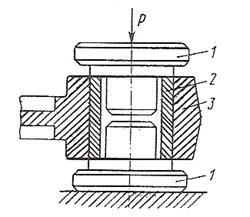

Восстановление деталей обжатием. Обжатием (рис.54,б) достигается уменьшение внутренних полых деталей путем изменения наружных размеров. Для обжатия втулок применяют приспособление, приведенное на рис.55

Рис.55. Приспособление для осаживания втулок: 1 — пуансоны; 2 — втулка; 3 — головка шатуна

Усилие обжатия можно определить по формуле:

, (78)

, (78)

где F — площадь контакта между калибрирующим кольцом и цилиндром, см2; рп — давление на наружную поверхность цилиндра, МПа; f = 0,18—0,34 — коэффициент трения при обжатии; большие его значения принимаются при больших деформациях.

Давление на наружную поверхность определяют по выражению:

, (79)

, (79)

где  — радиальное перемещение наружной стенки цилиндра, см; Е — модуль упругости (для стали Е = 2,2х105 МПа); r — радиус отверстия цилиндра до обжатия, см; R — наружный радиус цилиндра до обжатия, см;

— радиальное перемещение наружной стенки цилиндра, см; Е — модуль упругости (для стали Е = 2,2х105 МПа); r — радиус отверстия цилиндра до обжатия, см; R — наружный радиус цилиндра до обжатия, см;  — коэффициент Пуассона (для низкоуглеродистых сталей

— коэффициент Пуассона (для низкоуглеродистых сталей  = 0,28, для сталей с повышенным содержанием углерода

= 0,28, для сталей с повышенным содержанием углерода  = 0,29).

= 0,29).

Обжатие следует выбирать с учетом получения после обжатия припуска 0,5—1 мм, необходимого для последующего растачивания и раскатывания или хонингования внутреннего диаметра цилиндра.

Восстановление деталей осаживанием. Осаживание применяютдля увеличения наружного диаметра сплошных деталей и уменьшения внутреннего диаметра полых деталей за счет сокращения их высоты (рис.54, в).

Осаживанием восстанавливают различные шестерни, пальцы, втулки и другие детали. Втулки восстанавливают, не выпрессовы-вая их из сопряженной детали. В этом случае бронзовую втулку сверху и снизу сжимают по длине специальными пуансонами до тех пор, пока не уменьшится ее внутренний диаметр. Затем втулку растачивают по внутреннему диаметру или развертывают под соответствующий размер.

Давление, необходимое для осадки, в ньютонах:

, (80)

, (80)

где  — предел текучести материала детали при температуре осадки, Па; d — диаметр детали до осадки, м; h — высота детали до осадки, м; F —площадь поперечного сечения детали до осадки, м3.

— предел текучести материала детали при температуре осадки, Па; d — диаметр детали до осадки, м; h — высота детали до осадки, м; F —площадь поперечного сечения детали до осадки, м3.

Изношенные зубья шестерен восстанавливают вдавливанием в специальных штампах.

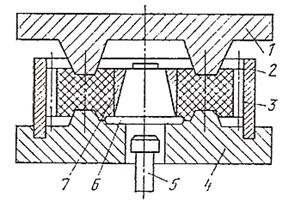

Принципиальная схема штампа для восстановления шестерен представлена на рис. 56

Рис.56. Принципиальная схема штампа для восстановления шестерен способом пластического деформирования: 1 — пуансон; 2 — ограничительное кольцо; 3 — шестерня; 4 - матрица; 5 — выбрасыватель; 6 — центрирующий конический вкладыш; 7 — разрезанная коническая пружинящая втулка

Основные операции технологического процесса восстановления шестерен: нагрев до 950°С (для сталей 35Х и 40Х) или 1100— 1160 °С (для сталей 25ХГТ, ЗОХГТ, 18ХГТ); установка шестерни на нижнюю половину штампа: опускание ползуна пресса и деформация шестерни.

Восстановление деталей вытяжкой. Вытяжка применятся для увеличения длины детали за счет уменьшения ее поперечного сечения. По схеме действия силы Р и направлению деформации вытяжка напоминает осадку и вдавливание (рис.54, г).

Восстановление деталей вдавливанием. Вдавливание применяют для увеличения наружных размеров деталей. Вдавливанием восстанавливают шлицевые валы и втулки, зубчатые колеса, шейки валов и другие детали. Сущность восстановления шлицев заключается в том, что металл при помощи инструмента клинообразной формы выдавливается из средней части шлица в сторону изношенных боковых поверхностей, что увеличивает его ширину до 1 мм на каждую сторону. Шлицевые поверхности подвергают вдавливанию в холодном состоянии и, в зависимости от твердости металлов, могут подвергать термической обработке.

|

|

|

Дата добавления: 2014-01-07; Просмотров: 5081; Нарушение авторских прав?; Мы поможем в написании вашей работы!