КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Восстановление посадочных поверхностей вневанным железнением

|

|

|

|

Pиc. 67. Зависимость скорости осаждения от величины катодно-анодного отношения

Процессы железнения выгодно отличаются от процессов хромирования более высокой производительностью (скорость осаждения примерно в 10 раз больше, чем при хромировании), возможностью получения ровных качественных покрытий толщиной до 0,8—1,0 мм и регулирования твердости покрытия в широких пределах.

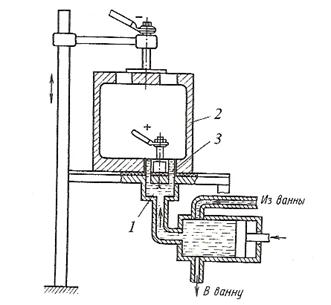

Сущность способа вневанного железнения состоит в следующем: поверхность отверстия, подлежащая наращиванию, при помощи дополнительных устройств (рис. 15.5) превращается в замкнутую электролитическую ячейку, через которую прокачивается электролит. Вневанное железнение успешно применяют для восстановления посадочных поверхностей чугунных и стальных корпусных деталей, блоков, картеров, корпусов и т.д.

Рис. 68. Схема установки для вневанного железнения: 1 — электролит; 2 — деталь; 3 — восстанавливаемая поверхность

Вневанное железнение характеризуется высокими плотностями тока, большой производительностью и возможностью получения покрытия толщиной до 1,0—1,2 мм.

Последовательность технологического процесса: дефектовка отверстий; зачистка наждачным полотном, обезжиривание бензином; монтаж электролитической ячейки; анодное травление в течение 3 мин в 30-%-ном растворе серной кислоты при анодной плотности тока 14—16 А/дм2; промывка водой; выдержка без тока в течение 50 сек; включение тока плотностью 1 А/дм2 и доведение за 8 мин до плотности 30 А/дм2; железнение; промывка водой, демонтаж ячейки; нейтрализация в нейтрите натрия и механическая обработка.

Состав электролита для железнеиия: хлористое железо — 500— 550 г/л; хлористый марганец —10 г/л; хлористый натрий — 100 г/л; соляная кислота — 1,5—2 г/л. Температура электролита — 80— 83 °С; скорость осаждения металла из электролита — 0,28 мм/ч.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 2086; Нарушение авторских прав?; Мы поможем в написании вашей работы!