КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологическая планировка производственных участков

|

|

|

|

После уточнения состава участков, технологии ремонта, компоновки участков внутри производственных зданий с учетом проездов, проходов и мест входа и выхода грузопотоков, увязываемых с технологическими транспортными путями сырья и продукции по генеральному плану, приступают к разработке технологической планировки каждого производственного участка. Планировкой производственных участков называется расстановка оборудования, учитывающая его технологическую взаимосвязь внутри производственного участка. На планы участков наносятся оборудование, транспортные средства, технологические линии, перегородки, стены и пр. Все эти элементы плана вычерчиваются в соответствии с принятыми условными обозначениями.

В процессе расстановки технологического оборудования решаются вопросы внедрения потока, выбора вспомогательных механизмов, транспортных устройств и пр.

Технологический процесс ремонта машин должен предусматривать максимальную механизацию производственных операций:

— широкое внедрение при разборке и сборке узлов и машин механизированных средств — инструментов, приспособлений и установок с пневматическими и электрическими приводами;

— применение подъемно-транспортных устройств, кранов-укосин и рольгангов, склизов, подвесных конвейеров и пр., позволяющих механизировать подъем и перемещение деталей и узлов;

— применение для пригоночных и других слесарных работ на-стольно-сверлильных станков, ручных сверлильных машин, гибочных установок, притирочных и доводочных станков;

— механизацию складских работ, использование специальной тары для перевозки деталей и комплектной их подачи к местам сборки, применение различных ванн для снятия защитной смазки деталей, кранов-штабелеров для укладки тары на стеллажи.

Планировка любого производственного участка состоит из расстановки оборудования, являющегося общим для всего участка, и планировки отдельных рабочих мест данного участка.

Рабочим местом принято считать совокупность основной единицы оборудования, транспортного устройства, вспомогательного оборудования и инвентаря, приспособлений и специального инструмента, объединенных суммой операций, выполняемых рабочим на данном рабочем месте. К примеру, рабочее место слесаря-сборщика представляет собой сборочный стенд, консольный кран для снятия и установки узлов, стеллаж для деталей, шкафчик для инструмента, подвесной гайковерт для сборки на стенде.

При планировке рабочего места должны предусматриваться:

— сокращение переходов рабочих и путей транспортировки материалов за счет более рационального расположения рабочих мест и проходов в цехе (участке);

— экономичное использование производственных площадей;

— изоляция рабочих мест и участков с вредными условиями труда от остальных рабочих мест;

— рациональное размещение оборудования и оснастки на рабочем месте в соответствии с последовательностью технологического процесса, для обеспечения рабочему удобной позы и возможности применения передовых приемов и методов труда;

— осуществление экономии движений и сил работающего за счет определенного расположения материалов и инструмента в шкафах, на стеллажах, планшетах и т.д.

Размещение приспособлений, инструментов, материалов, полуфабрикатов и готовых комплектующих изделий должно отвечать условию максимальной экономии трудовых движений. Расстояние от материалов, деталей и оборудования до рабочего должно быть таким, чтобы рабочий преимущественно пользовался движениями рук.

Принципы планировки, так же как и характер оборудования, зависят от серийности производства. При небольшом объеме работ, когда невозможна узкая специализация рабочих мест, в разборочных и сборочных цехах предусматривается тупиковый способ работы, при котором сборочная единица или деталь поступают на рабочее место и обрабатываются с начала и до конца.

В слесарно-механическом отделении станки расстанавливаются по группам (токарные, фрезерные, шлифовальные и т.д.), а детали перевозят для обработки от одной группы станков к другой, Такая схема соответствует планировочным решениям предприятий со значительной номенклатурой ремонтируемых машин и небольшой годовой программой их ремонта.

При увеличении объема однотипных работ (при серийном производстве), когда возможна узкая специализация рабочих мест, технологический процесс разборки и сборки расчленяют на части и для каждой части организуют специализированное рабочее место, а изделие по мере выполнения работ передают при помощи простых транспортных средств с одного рабочего места на другое. Для групп родственных по технологическому процессу деталей организуют специализированные отделения. Оборудование в них расставляют по технологическому процессу для наиболее массовой из групп детали.

При дальнейшем увеличении объема работ (при крупносерийном производстве) на разборке и сборке организуют поток с принудительным перемещением изделий на конвейере, а подачу собранных узлов и групп с других участков осуществляют механизированно к месту их постановки на изделие.

План расстановки оборудования рекомендуется выполнять в масштабе 1:100. На нем должны быть четко определены в соответствии с расчетами все рабочие места, поставлено для них оборудование, намечены транспортные и подъемные средства и необходимые проходы и проезды для обеспечения рабочих мест материалами и запасными частями, а также для вывозки готовых деталей и изделий. На плане должен быть указан подвод к потребителям воды, воздуха, пара, электроэнергии и т.п. Габариты и конфигурация оборудования на плане с учетом крайнего положения движущихся частей должны в принятом масштабе соответствовать действительным размерам.

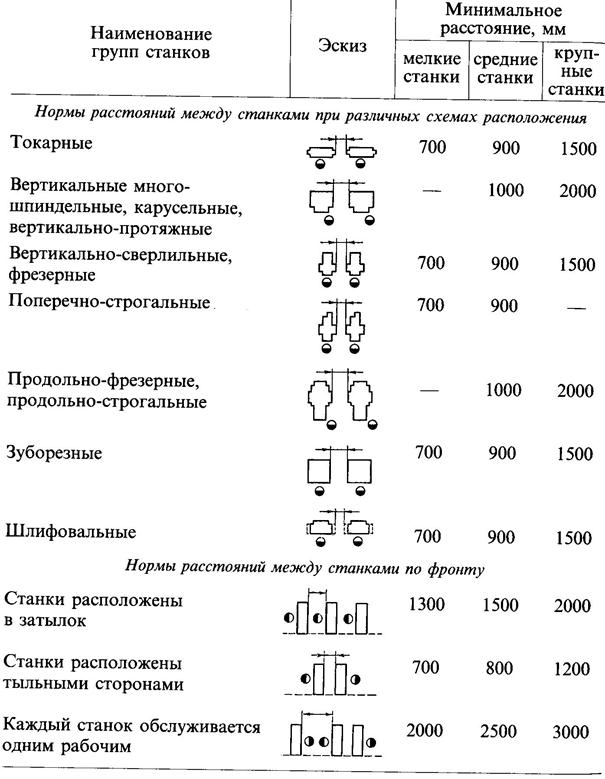

Нормы расстояний между оборудованием и элементами зданий приведены в табл. 37

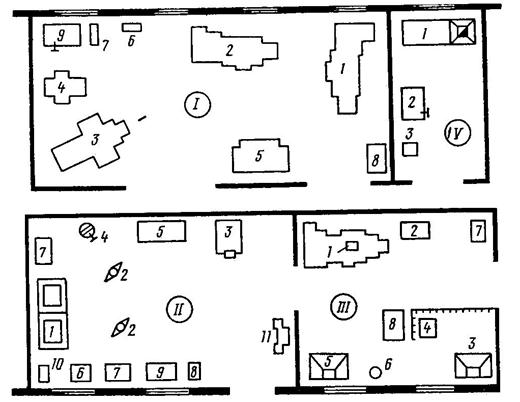

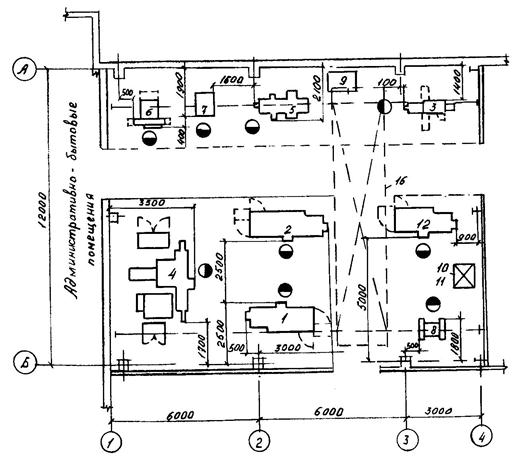

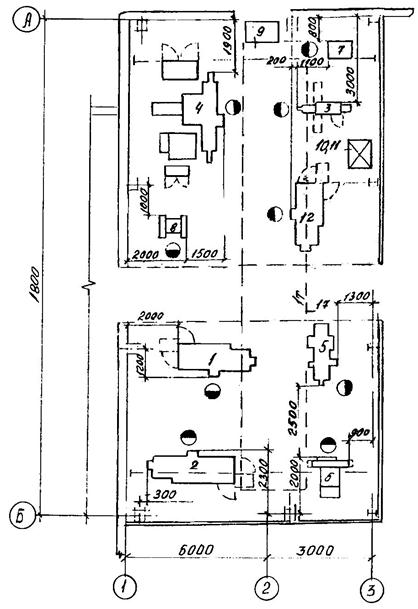

Спецификация оборудования, поясняющая планировку, должна содержать, кроме номера по плану и наименования оборудования, техническую характеристику (модель или тип, место изготовления, количество). В спецификации указывают мощность оборудования и другие сведения, необходимые для составления смет, расчета энергии и других частей проекта. Пример планировки участка ремонта деталей показан на рис. 102, механического отделения — на рис. 103 и 104, спецификация оборудования приведена в табл. 38.

Табл.37. Нормы расстояний между оборудованием и элементами зданий

Рис. 102. Планировка участков ремонта деталей

Рис. 103. Планировка механического отделения в пролете 12 м

Рис. 104. Планировка механического отделения в пролете 18 м

Табл.38 Оборудование участка ремонта деталей

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 16691; Нарушение авторских прав?; Мы поможем в написании вашей работы!