КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Химический состав, механические, физические и технологические характеристики металлов и сплавов

|

|

|

|

Химический состав влияет на механические, физические и технологические свойства металлов и сплавов. На свойства сталей в первую очередь оказывает влияние процент содержания в них углерода. Для производства автомобильных деталей применяют, как правило, мало- и среднеуглеродистые качественные и высококачественные стали, содержащие до 0,5 % углерода. При изготовлении пружин и рессор применяют высокоуглеродистые стали с содержанием углерода до 0,70 %. Кроме того, высокоуглеродистые стали широко используются в автостроении и авторемонтном производстве при изготовлении режущего инструмента.

С повышением содержания углерода в стали увеличивается ее временное сопротивление и предел текучести, твердость в нормализованном и отпущенном состоянии и уменьшаются относительное удлинение и ударная вязкость. Кроме того, с увеличением содержания углерода в стали снижается ее свариваемость и возрастает твердость после закалки и отпуска. Практически закалке подвергают углеродистые стали с содержанием углерода от 0,40 % и выше (некоторые легированные стали принимают закалку при меньшем процентном содержании углерода). Малоуглеродистые стали (углеродистые и легированные) с содержанием углерода до 0,30 % и ниже с целью придания им высокой поверхностной твердости при сохранении вязкой и прочной сердцевины часто подвергают химико-термической обработке с последующей закалкой и низкотемпературным отпуском.

На свойства чугунов в первую очередь оказывает влияние форма графитизированного в них углерода (содержание последнего в автомобильных деталях обычно колеблется в пределах 2,2-3,8 %). Наилучшей прочностью и пластичностью обладают ковкие чугуны с округлыми (глобулярными) включениями графита, близки к ним по структуре и свойствам высокопрочные чугуны, модифицированные магнием; затем идут модифицированные чугуны, получаемые с использованием других модификаторов; худшими качествами обладают серые чугуны с пластинчатым графитом.

Механические и другие характеристики сталей и чугунов могут быть значительно повышены за счет введения в их состав легирующих компонентов.

Механические характеристики металлов и сплавов определяются экспериментально на образцах при различных видах их нагружения.

Обычно испытания образцов проводят на растяжение, изгиб, ударную вязкость, усталостную выносливость и поверхностную твердость. Чугуны испытывают также на сжатие. Существуют и другие виды испытаний, однако для конструкционных автомобильных материалов они используются редко.

К основным физическим характеристикам металлов и сплавов следует отнести плотность (по системе СИ кг/м3), коэффициент линейного расширения 106 мм/(мм ·°С), температуру плавления в градусах Цельсия (или К) и температурные точки фазовых превращений аустенита в перлит (Ar1) и феррит (Аr3) и перлита (Ас1) и феррита (Ас3) в аустенит. Указанные физические характеристики в значительной степени определяют рациональные температурные режимы плавки, ковки и термической обработки металлов и сплавов, их технологические свойства.

Под технологическими характеристиками обычно понимают способность металлов и сплавов подвергаться тем или иным технологическим операциям с целью получения изделий с необходимыми свойствами. К технологическим характеристикам относят жидкотекучесть, деформируемость, прокаливаемость, свариваемость, обрабатываемость резанием и др. Применительно к авторемонтным и автотранспортным предприятиям наибольшее практическое значение имеют такие технологические характеристики металлов и сплавов, как свариваемость и механическая обрабатываемость.

Механическую обрабатываемость металлов и сплавов обычно оценивают по износу режущей части инструмента, выполненного из быстрорежущей стали Р18 или твердого титанокобальтового сплава Т5К10. За эталон при этом чаще всего принимают нормализованную качественную углеродистую сталь 45 (НВ 170-180). Существуют и другие методы оценки механической обрабатываемости металлов, в частности по силе резания. В этом случае полученные результаты обычно сравнивают со значением силы резания, возникающей при обработке стали А12.

Свариваемость определяет способность металлов и сплавов получать при оптимальной технологии прочный и износостойкий шов или наплавленный металл без существенного снижения эксплуатационных качеств восстановленной или изготовленной детали или сварного узла. Обычно свариваемость оценивается терминами "хорошая" (без ограничений), "вполне удовлетворительная", "удовлетворительная", "ограниченная" (затрудненная), "весьма затрудненная" и др. Указанные термины устанавливаются согласно накопленному производственному опыту и по результатам лабораторных исследований.

2. КОНСТРУКЦИОННЫЕ ЧУГУНЫ

2.1. Виды чугунов

Сплавы железа с углеродом, содержащие более 2,14% углерода, называют чугунами. Представленные на диаграмме железо — углерод чугуны называют белыми по виду излома. Белый цвет излома объясняется тем, что в белых чугунах весь углерод находится в связанном состоянии. В соответствии с фазовым составом белых чугунов (Ф + Ц) атомы углерода находятся в связанном состоянии — часть в виде твердого раствора внедрения Feα(C) с объемно-центрированной кубической кристаллической решеткой феррита, и часть в виде химического соединения с железом — цементита Fe3C.

Белые чугуны в качестве конструкционного материала не используют вследствие их хрупкости. Это вызвано наличием в структуре белых чугунов ледебурита Л (П + Ц), который обладает высокой твердостью 4 000 МПа и нулевым значением относительного удлинения при растяжении.

Около 80 % белых чугунов используют в качестве полуфабриката для выплавки стали. Оставшиеся 20 % перерабатывают в так называемые графитизированные чугуны, в которых часть углерода переводят в свободное состояние в виде самостоятельной фазы графита. Графитизированные чугуны широко применяют в машиностроении в качестве дешевого конструкционного материала литейной технологии.

Графит является одной из аллотропных модификаций углерода с гексагональной кристаллической решеткой. Атомы углерода в кристаллической решетке графита расположены в виде параллельных слоев (рис. 1). Связь между атомами в слое осуществляется сильными ковалентными связями, а между слоями действуют более слабые молекулярные связи. Кристаллит графита можно представить в виде многослойной стопки огромных плоских двухмерных молекул со слабыми связями между слоями. Размеры атомных плоскостей графита могут достигать 1 • 104 нм. Вследствие малой межслоевой прочности механические свойства графита низкие. При рассмотрении структуры графитизированных чугунов графит считают фазой, имеющей практически нулевую прочность. Графитовые включения рассматривают как пустоты в структуре чугуна. Вместе с тем наличие в структуре свободного графита определяет ряд преимуществ графитизированного чугуна перед сталью:

• хорошее стружкообразование: стружка при обработке чугуна сыпучая, а не непрерывная как у стали;

• хорошие антифрикционные свойства благодаря смазывающему действию графита;

• высокие демпфирующие свойства (гашение вибраций);

• практически полное отсутствие чувствительности к поверхностным дефектам и концентраторам напряжений в виде надрезов, отверстий и других нарушений целостности детали.

На диаграмме железо — углерод, полученной в условиях естественного очень медленного охлаждения железоуглеродистых сплавов, графит отсутствует. Образование графита в чугунах является результатом искусственного вмешательства в процесс первичной кристаллизации жидкого раствора углерода в железе или создания условий для выделения свободного углерода Ссв в виде графита в процессе распада цементита при вторичной кристаллизации чугуна:

Fe3C → Fe + Ссв

Форма графитных включений во многом определяет механические свойства графитизированных чугунов и зависит от условий кристаллизации.

|

|

Графитизированные чугуны классифицируют по двум критериям: по форме включений графита и структуре металлической основы чугуна.

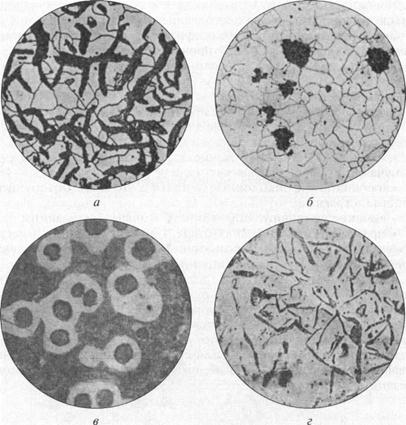

Серыми называют чугуны, в которых включения графита в плоскости шлифа имеют пластинчатую форму (рис. 2, а). Название чугуны получили по темно-серому цвету излома.

Серые чугуны обладают наименьшей прочностью. Пластинки графита в сером чугуне можно рассматривать как трещины, нарушающие целостность металла. Они уменьшают прочность чугуна при растяжении. Чем крупнее пластинки графита и менее равномерно их распределение по объему, тем меньше прочность чугуна. Включения графита не оказывают практического влияния на прочность при сжатии, так как при таком нагружении трещины закрываются. Предел прочности чугуна при сжатии в 3 — 5 раз больше, чем при растяжении. Нарушение сплошности включениями графита заметно снижают модуль упругости чугуна.

Ковкий чугун имеет хлопьевидные включения графита (рис. 2, б). Название достаточно условное, так как ковкие чугуны ковать нельзя, их механические свойства не позволяют осуществить пластическую деформацию. Они названы ковкими вследствие их относительно высокой пластичности по сравнению с серыми чугунами. Относительное удлинение при растяжении у серого чугуна настолько мало, что не входит в контрольные показатели свойств, а у ковкого чугуна может превышать 10 %.

В высокопрочных чугунах графит имеет шаровидную форму (рис. 2, в). Название отражает высокие механические свойства таких чугунов. Шаровидные нарушения сплошности металлической основы оказывают меньшее влияние на механические свойства высокопрочного чугуна, чем пластинчатые надрезы в сером чугуне. Разновидностью серого чугуна является чугун с вермикулярным графитом (рис. 2, г).

В графитизированных чугунах углерод содержится как в связанном, так и в свободном состояниях.

Долю свободного углерода Ссв в общем содержании углерода Собщ называют степенью графитизации. Структура металлической основы чугуна определяется содержанием в ней связанного углерода Ссвяз.

|

|

Таблица 1. Классификация графитизированных чугунов

|

При производстве на автозаводах чугунных автомобильных деталей широко используются тестированные чугуны с пластинчатым и шаровидным графитом, ковкие чугуны, а также специальные чугуны — легированные с улучшенными или специфическими, по отношению к тестированным маркам, свойствами; такие чугуны применяются согласно разработанным и утвержденным техническим условиям предприятий или объединений автомобильной промышленности.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1400; Нарушение авторских прав?; Мы поможем в написании вашей работы!