КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Углеродистые стали

|

|

|

|

Специальные чугуны

При производстве автомобильных деталей используются антифрикционные и различные специальные легированные чугуны. Из легированных чугунов изготовляются, как правило, гильзы цилиндров двигателей, а вставки в верхнюю часть некоторых из них — из высоколегированного чугуна. Поршневые кольца современных автомобильных двигателей в большинстве случаев изготовляются из низколегированных или высокопрочных чугунов (ЧШГ). Серый низколегированный чугун по прочностным качествам значительно уступает высокопрочному. Легированные и высоколегированные чугуны, а также марганцевые чугуны аустенитного класса применяются для изготовления клапанных гнезд и коромысел клапанов; для производства последних используют также ЧШГ; для наплавки толкателей применяют низколегированный отбеленный чугун. Некоторые чугунные детали (направляющие втулки клапанов, подшипниковые втулки, поршневые кольца и др.) могут изготовляться не литьем, а спеканием из порошкообразных шихтовых материалов (при температуре около 1100 °С под давлением 6,5·103 кгс/см2 в течение примерно 2 ч). В качестве исходных материалов при этом используются железный, графитовый, хромовый и медный порошки. Металлокерамические детали обладают высокой износостойкостью благодаря способности впитывать смазку в имеющиеся поры.

3. КОНСТРУКЦИОННЫЕ СТАЛИ

Конструкционные стали подразделяются на углеродистые и легированные; те и другие выпускаются разных классов и назначений и регламентируются разными государственными стандартами. В автомобилестроении при производстве деталей используются стали многих классов и марок, причем, иногда со скорректированным по отношению к ГОСТу химическим составом, или даже своих новых марок, утвержденных по техническим условиям (ТУ) предприятий Минавтопрома. В авторемонтном производстве (АРП) также применяются многие стали при изготовлении отдельных деталей, нестандартного оборудования, приспособлений. Кроме того, знание материалов, из которых изготовлены автомобильные детали, необходимо ремонтникам при выборе оптимальных вариантов технологических процессов и маршрутов их восстановления.

В настоящее время сталь является основным видом продукции предприятий черной металлургии. Номенклатура стальной продукции весьма обширна. Известны не менее 2000 марок сталей. Из общего количества выплавляемой стали около 80 % составляет углеродистая сталь. Оставшиеся 20 % приходятся на долю легированных сталей со специальными свойствами. С развитием современной техники к свойствам сталей предъявляются новые повышенные требования, в связи с чем объем производства легированных сталей в дальнейшем будет возрастать.

Углеродистая сталь относится к самым дешевым металлическим материалам промышленного производства и обладает оптимальным соотношением цена — уровень потребительских свойств.

К главному техническому достоинству углеродистых сталей следует отнести их высокий модуль упругости (Е = 210 ГПа), что позволяет использовать углеродистые стали в таких силовых элементах конструкции, где жесткость материала определяет работоспособность крупногабаритной конструкции. Примером являются несущие фермы мостов, цилиндрические оболочки разного назначения и др. Необходимо также отметить, что модуль упругости относится к структурно нечувствительным характеристикам материала. Величина модуля упругости определяется, главным образом, свойствами вещества на атомарном и кристаллическом уровнях структуры, а различные методы повышения уровня потребительских свойств стали практически не влияют на модуль упругости. Например, такой наиболее широко используемый способ воздействия, как термическая обработка, повышает твердость и прочность стали до 5 раз, но изменение модуля упругости при этом составляет не более 5 %. Это позволяет использовать углеродистые стали для изготовления крупногабаритных деталей без их последующей термической обработки, удорожающей производство. Механические свойства термически не упрочненной углеродистой стали в большинстве случаев обеспечивают прочность детали, площадь и форма поперечного сечения которой выбраны по критерию необходимой жесткости детали.

К несомненным достоинствам углеродистой стали относятся и ее технологические свойства: хорошие литейные свойства, легко поддается обработке давлением, резанием, хорошо сваривается, что позволяет изготовлять детали из углеродистой стали наиболее производительными способами массового производства. Все это усиливает технико-экономическую конкурентоспособность углеродистой стали.

Сталями считают железоуглеродистые сплавы, содержащие до 2,14% углерода, однако, практическое применение нашли только стали, содержащие углерода до 1,3%. Это вызвано тем, что пропорциональный содержанию углерода рост прочности стали приостанавливается по достижении его содержания 0,8 %, и дальнейшее повышение содержания углерода приводит к падению прочности (рис. 3). Продолжающееся с увеличением содержания углерода падение пластичности и вязкости стали резко ухудшает ее потребительские свойства, а продолжающийся рост твердости не компенсирует отрицательного влияния содержания углерода на прочность и вязкость стали.

Рассмотренное влияние содержания углерода на механические свойства стали находит объяснение в пропорциональном содержанию углерода изменении структуры стали. В доэвтектоидной стали увеличение содержания углерода от 0,03 до 0,8 % приводит к изменению структуры стали от феррита до перлита с соответствующим изменением свойств: твердость и прочность возрастают, а пластичность уменьшается. В заэвтектоидной стали в структуре появляется цементит, с увеличением содержания углерода в стали доля цементита в структуре также возрастает. Это приводит к снижению прочности, что сопровождается уменьшением пластичности, и дальнейшему росту твердости.

В стали кроме углерода всегда присутствуют неизбежные примеси, которые попадают в сталь в процессе ее выплавки из исходного сырья (железная руда, каменноугольный кокс и др.), воздушной атмосферы, а также в виде частиц футеровки металлургических агрегатов и разливочных устройств. Неизбежные примеси или продукты их взаимодействия с железом уменьшают полезное («живое») сечение стальных деталей, снижая их прочность.

Такие примеси, как сера и фосфор, являются вредными.

Сера образует с железом химическое соединение — сульфид железа FeS. В процессе первичной кристаллизации стали образуется эвтектика состава Fe— FeS с температурой плавления около 1000 °С, причем кристаллизация сульфидной эвтектики как легкоплавкой массы происходит в последнюю очередь, т. е. располагается она по границам зерен. В процессе последующей горячей обработки слитка давлением (прокат, ковка), проводимой при температуре свыше 1000 °С, границы зерен оплавляются, а при деформации в слитке появляются трещины. Для устранения этого дефекта, называемого красноломкостью, в состав стали вводят марганец, который связывает серу в сульфид марганца MnS. С железом сульфид марганца не образует легкоплавкую эвтектику, температура его плавления (около 1600 °С) выше температур обработки слитка давлением и при этих температурах сульфид марганца пластичен, не хрупок, т. е. явление красноломкости предотвращается.

Фосфор, растворяясь до 1,2% в феррите, приводит к хладноломкости стали, которую характеризуют температурой охрупчивания стали 50. Считают, что каждые 0,01 % фосфора в составе стали приводят к повышению порога хладноломкости на 25 °С. Борьба с данным дефектом стали крайне затруднительна и основана на устранении загрязнения фосфором исходного сырья на стадии подготовки ее к металлургическому производству.

Вредные примеси склонны к ликвации, поэтому даже при их содержании в стали в пределах регламентированных норм возможно наличие зон, обогащенных фосфором или серой. Это приводит к необходимости выявления ликвации вредных примесей в стали. Методика визуального наблюдения ликвации основана на травлении макрошлифа соответствующими реактивами.

Образующиеся СО и СО2 выделяются из жидкого металла в виде множественных пузырьков, создавая эффект кипения стали. Те газовые включения, которые остаются в теле затвердевшего слитка (рис. 4), в процессе последующей горячей прокатки затвердевшего слитка завариваются, в частности, прокат кипящей стали не имеет брака по несплошности. Раскисленную марганцем сталь называют кипящей и обозначают в маркировке стали буквами «кп». Кипящая сталь наиболее дешевая.

Рис. 3. Влияние содержания углерода в стали на ее механические свойства: НВ, σВ, δ — соответственно твердость, временное сопротивление (предел прочности при растяжении), относительное удлинение при растяжении (пластичность)

Рис. 3. Влияние содержания углерода в стали на ее механические свойства: НВ, σВ, δ — соответственно твердость, временное сопротивление (предел прочности при растяжении), относительное удлинение при растяжении (пластичность)

Благодаря низкому содержанию кремния она обладает высокими вязкостью и пластичностью. Поэтому кипящую сталь используют преимущественно в виде листового проката для изготовления деталей методом холодной штамповки. Самое массовое применение кипящая сталь находит в производстве кузовных деталей транспортных средств, в частности, автомобиля.

Для максимального удаления кислорода сталь раскисляют последовательно такими раскислителями, как марганец, кремний и алюминий, связывая кислород в силикатный шлак сложного состава, который удаляют. После введения всех раскислителей активность кислорода снижается до определенных пределов в результате раскисления, бурное выделение СО и СО2 прекращается, разлитая в изложницы сталь ведет себя спокойно, газы из нее почти не выделяются. Такую сталь называют спокойной и обозначают в маркировке буквами «сп».

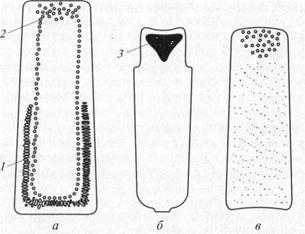

Рис. 4. Газовые включения в слитках стали:

а — кипящей; б — спокойной; в — полуспокойной; 1 — первичные пузыри; 2 — вторичные пузыри; 3 — усадочная раковина

Спокойная сталь обладает лучшими потребительскими свойствами, чем кипящая. Слиток такой стали плотный и однородный.

Спокойная сталь предназначена для изготовления ответственных деталей машин и оборудования, она более дорогая, чем кипящая сталь. Удорожание вызвано как введением дополнительных раскислителей (ферросилиций и силикоалюминий), так и образованием усадочной раковины в верхней части слитка, которую отрезают и пускают в переплав. Это значительно снижает выход годного металла. Иногда при раскислении марганцем и кремнием из стали удаляется не весь кислород. Оставшийся растворенный кислород вызывает кратковременное кипение металла. Такую сталь называют полуспокойной. Она занимает промежуточное положение между кипящей и спокойной сталью по стоимости и потребительским свойствам. Полуспокойную сталь маркируют буквами «пс».

Марганец и кремний, вводимые в сталь в качестве технологической добавки, помимо технологического влияния оказывают непосредственное влияние на свойства стали, как примеси они повышают прочность стали.

Кислород оказывает отрицательное влияние на свойства стали, так как он образует оксиды, которые вместе с нитридами, — продуктами химического взаимодействия атмосферного азота с металлом — входят в состав неметаллических включений. В процессе прокатки слитка хрупкие оксиды располагаются в направлении прокатки в виде строчечных включений (рис. 5). Неметаллические включения снижают прочность стали, поэтому их содержание в стали регламентируют. Для контроля литой (слитки) и деформированной (прокат) стали применяют метод сравнения микрошлифа с эталонными шкалами. Используется пятибалльная шкала неметаллических включений, согласно которой с увеличением номера балла загрязненность стали неметаллическими включениями возрастает (рис. 6).

Неметаллические включения имеют темный цвет. Чтобы не спутать их с темными границами зерен, которые выявляются при травлении микрошлифа, для определения неметаллических включений используют нетравленые микрошлифы. Анализ проводят при стандартном увеличении ×100, которое соответствует увеличению эталонных образцов.

Мелкозернистые материалы имеют наиболее благоприятное сочетание физико-механических свойств. Поэтому величина зерна является одной из важнейших характеристик стали. Величину зерна оценивают при помощи эталонной шкалы зернистости стали (рис. 7). Зерна исследуемого образца стали выявляют путем травления поверхности микрошлифа химическими реактивами. Шкала эталонных размеров зерен десятибалльная. Увеличение номера шкалы соответствует уменьшению величины зерна. Для определения величины зерна, так же как в случае неметаллических включений, используют увеличение ×100.

Углеродистые стали классифицируют по назначению и качеству.

По назначению углеродистые стали разделяют на конструкционные и инструментальные. Стали конструкционного назначения используют для изготовления деталей машин и оборудования, строительных и других конструкций. Из сталей инструментального назначения изготовляют режущий и штамповый инструмент для обработки материалов, а также измерительный инструмент.

Назначение сталей определяется содержанием в них углерода, которое влияет на структуру и свойства сталей. Стали с содержанием углерода до 0,7 % называют конструкционными. По содержанию углерода они относятся к доэвтектоидным сталям. Их структура представлена зернами феррита Ф и перлита П, обеспечивающими достаточную для конструкционного применения пластичность. Стали, содержащие 0,7... 1,3 % углерода, называют инструментальными. Это стали эвтектоидного и заэвтектоидного состава. Структура их состоит из перлита и цементита. С повышением содержания углерода прочность и пластичность заэвтектоидной стали падают (см. рис. 3), что затрудняет возможность использования их в качестве конструкционного материала. Но при этом возрастает твердость, которая является основной характеристикой инструмента.

В основе классификации сталей по качеству лежит содержание вредных примесей — серы и фосфора. По допустимому содержанию серы и фосфора углеродистые стали подразделяют на стали обыкновенного качества (до 0,05 % каждой из примесей), качественные (до 0,04 % каждой) и высококачественные (до 0,03 % каждой).

Наиболее широкое применение получили углеродистые стали обыкновенного качества как самый дешевый материал конструкционного назначения. Объем производства этой группы сталей составляет около 50 % суммарного выпуска всех углеродистых сталей. В основном конструкционные углеродистые стали обыкновенного качества используют в строительстве, широко применяют в сельскохозяйственном машиностроении и в путевом хозяйстве железнодорожного транспорта. Качественные и высококачественные конструкционные углеродистые стали также нашли многостороннее применение в технике.

В обозначение марки углеродистой конструкционной стали обыкновенного качества входят буквы Ст, цифры 0 — 6 (условный номер марки в зависимости от химического состава стали, с увеличением номера содержание углерода в стали возрастает) и буквы, определяющие степень раскиления стали (кп — кипящая, пс — полуспокойная, сп — спокойная). Например, марки Ст1кп; Ст2пс; Ст3сп.

Качественные углеродистые конструкционные стали маркируют двузначным числом, указывающим среднее содержание углерода в сотых долях процента, например 08; 10; 55. Если стали полностью не раскислены, в обозначение добавляют буквы кп, пс. Например, сталь 15кп, 20 пс. (Для спокойной стали буквы не добавляют.)

Инструментальные стали обыкновенного качества не производятся.

Инструментальные углеродистые качественные стали маркируют буквой У (углеродистая), и числом, указывающим среднее содержание углерода в десятых долях процента. Например, У7, У8 — У13. В обозначении высококачественных сталей любой группы в конце марки указывается буква А. Например, У10А, 45А.

Таким образом, маркировка металлопродукции содержит определенную информацию. Примеры расшифровки некоторых марок сталей представлены далее:

Ст3кп — углеродистая сталь конструкционного назначения, обыкновенного качества, т.е. содержит серы около 0,05 % и фосфора около 0,05 %, а, следовательно, указаны значения временного сопротивления (предела прочности при растяжении) σв и относительного удлинения при растяжении δ; кипящая, т.е. раскислена марганцем; обладает высокими вязкостью и пластичностью, поэтому рекомендована для холодной обработки давлением; цифра 3 — номер марки стали;

сталь 45 — углеродистая сталь конструкционного назначения с содержанием углерода 0,45 %, т. е. она доэвтектоидная, имеет структуру в равновесном состоянии Ф + П (феррит и перлит); качественная, т.е. содержит серы не более 0,04 % и фосфора не более 0,04 %; спокойная (в марках качественных конструкционных сталей буквы сп не указывают);

У12А — углеродистая сталь инструментального назначения с содержанием углерода 1,2 %, т.е. она заэвтектоидная, имеет структуру в равновесном состоянии П + ЦII (перлит и цементит вторичный); высококачественная (буква А в конце марки), т.е. содержит серы не более 0,03 % и фосфора не более 0,03 %.

Некоторые виды углеродистых сталей маркируются внесистемно, например, автоматные стали, применяемые для изготовления болтов, гаек, винтов и других крепежных деталей на станках-автоматах, содержат повышенное количество серы (до 0,3 %), фосфора (до 0,15 %). Автоматные стали маркируют буквой А в начале марки и числом, указывающим содержание углерода в сотых долях процента. Например, А12, А20 и т.д. Литейные стали используют для фасонного литья, особенно в транспортном машиностроении. Их маркируют двузначным числом, указывающим среднее содержание углерода в сотых долях процента, и буквой Л — литая, например 15Л, 40Л.

Рис. 5. Схема измельчения оксидов в процессе пластической деформации стали

Рис. 6. Эталонная шкала неметаллических включений: 1—5 — баллы загрязненности металла неметаллическими включениями

|

Рис. 7. Эталонная шкала зернистости стали: 1 — 10 — баллы размера зерна

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1827; Нарушение авторских прав?; Мы поможем в написании вашей работы!