КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Алгоритм измерения точек росы по влаге и углеводородам

|

|

|

|

В анализаторе точек росы «КОНГ-Прима-10» измерение точек росы по влаге и углеводородам производится в одном цикле измерения и состоит из следующих основных этапов:

1. Прогрев конденсационного зеркала при заданной температуре до гарантированного испарения с зеркала всех ранее сконденсированных флюидов;

2. Охлаждение зеркала с заданной скоростью и определение температуры конденсации по влаге и точки росы по углеводородам;

3. Нагрев зеркала до температуры испарения влаги и вычисление предварительной точки росы по влаге;

4. Точное определение точки росы по влаге путем ступенчатого изменения температуры зеркала;

5. нагрев зеркала до температуры прогрева.

Дадим характеристику каждого из этапов алгоритма измерения.

Прогрев конденсационного зеркала осуществляется при температуре 50 °С. Время прогрева определяется автоматически по поведению информационных сигналов датчика. Прогрев происходит до тех пор, пока не произойдет стабилизация сигналов всех фотоприемников.

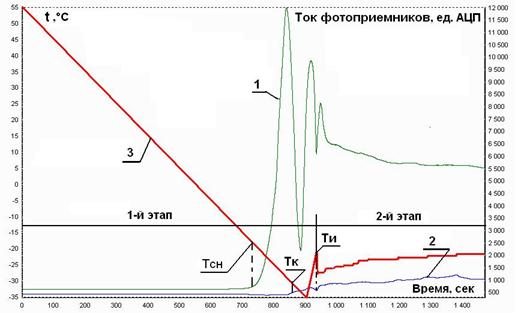

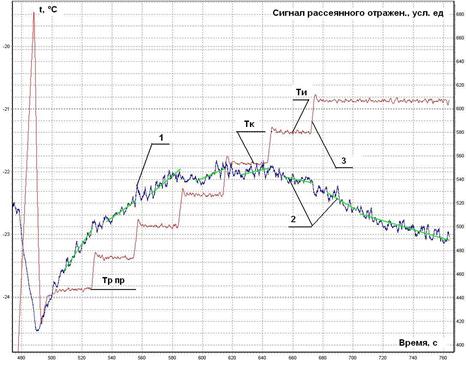

Непосредственно измерение точки росы делится на два этапа. На рис. 10 представлен график, иллюстрирующий процесс измерения. Для повышения чувствительности анализатора к конденсации влаги в алгоритме измерения используется суммарный сигнал направленно-диффузного и диффузного отражения. Первый этап представляет собой процесс медленного охлаждения (0,2°С/с) зеркала, при котором определяются температура конденсации углеводородов Тсн (по возрастанию сигнала 1) и температура конденсации влаги Тк (по возрастанию сигнала 2). После этого происходит нагрев зеркала, фиксируется температура испарения по воде Ти (по снижению сигнала 2) и определяется предварительная точка росы по воде Тр предв.

Рис 10. Иллюстрация алгоритма измерения: 1- сигнал направленного отражения; 2 – сигнал диффузного отражения (суммарный); 3 – температура зеркала)

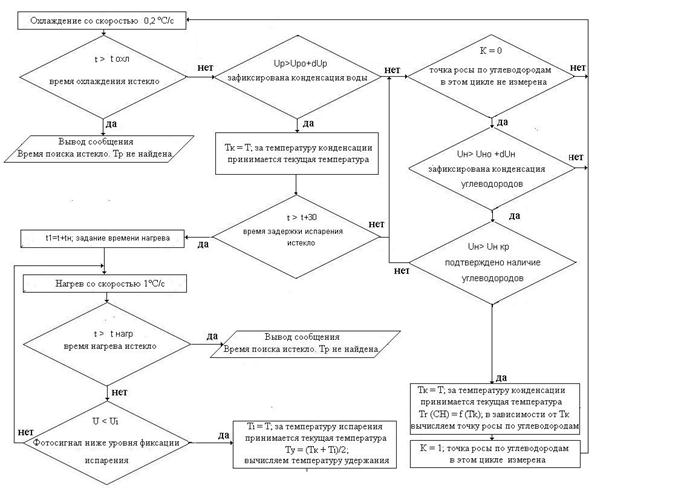

На рис. 11 представлена блок-схема процесса поиска точки росы по углеводородам и предварительной точки росы по влаге.

Температура конденсации углеводородов определяется в момент увеличения сигнала направленного отражения на величину DUн от начального уровня Uн0. Для того чтобы зафиксированная температура Тсн была принята за точку росы по углеводородам, сигнал направленного отражения Uн в процессе охлаждения зеркала должен пересечь некоторый критический уровень фиксации углеводородов Uн кр, выше которого сигнал направленного отражения в случае отсутствия углеводородов не поднимается.

Рис. 11. Блок схема процесса поиска точки росы по углеводородам и предварительной точки росы по влаге

Температура конденсации по влаге Тк определяется в момент увеличения сигнала диффузного отражении на величину DUр к от начального уровня Uр 0. Если после определения температуры Тк, температура конденсации углеводородов Тсн еще не определена, охлаждение зеркала продолжается в течение времени tзадерж, устанавливающего задержку испарения.

Продолжительность времени задержки определяется из условия: насколько ниже точки росы по влаге допускается измерение точки росы по углеводородам.

После определения температур конденсации Тк и Тсн (или только Тк), происходит процесс нагрева зеркала со скоростью 1°С/с. Скорость нагрева выбрана большой в связи с ускорением процесса поиска температуры испарения, так как за время конденсации может произойти существенное увеличение сигнала диффузного отражения. Нагрев зеркала продолжается до тех пор, пока не будет зафиксировано снижение сигнала рассеянного отражения до уровня Uр 0 + DUр и, при котором фиксируется температура испарения Ти. Величина уровня фиксации испарения определяется из условия обеспечения минимальной толщины пленки влаги на конденсационном зеркале.

На основании температур конденсации и испарения вычисляется предварительная точка росы по влаге, как  и происходит стабилизация зеркала на уровне температуры предварительной точки росы для более точного определения ее значения.

и происходит стабилизация зеркала на уровне температуры предварительной точки росы для более точного определения ее значения.

На рис. 12 представлена блок-схема процесса точного определения точки росы по влаге. На рис. 13 представлена графическая иллюстрация процесса точного определения точки росы.

Рис.12. Блок-схема процесса определения точки росы по влаге

Суть процесса заключается в следующем. С помощь ПИД-регулятора температура зеркала в течение определенного времени удержания tу стабилизируется при температуре равной Тр предв. По истечении времени удержания определяется знак и скорость изменения сигнала диффузного отражения V=f(Uрi). Если скорость имеет положительный знак, значит идет процесс конденсации, если отрицательный – испарения. Затем происходит сравнение текущего уровня сигнала с допустимыми максимальным значением Up max. Таким образом, на этом шаге производится контроль толщины пленки флюида при измерении. Если сигнал диффузного отражения находится выше Up max, независимо от текущего процесса (конденсации или испарения), происходит нагрев зеркала на величину DТ.

Если при стабилизации температуры зеркала сигнал диффузного отражения находится в допустимых пределах фиксируется температура конденсации Тк (если скорость изменения сигнала больше нуля) или температура испарения Ти (если скорость изменения сигнала меньше нуля). Как видно из рис. 6, при вычислении скорости изменения сигнала на участке стабилизации температуры производится линейная аппроксимация реального сигнала фотоприемника. Соответственно угол наклона аппроксимированной прямой определяет скорость и направление изменения сигнала диффузного отражения на данном участке.

Если, например, температура стабилизации принимается за температуру конденсации Тк, так как испарение еще не было зафиксировано, температура зеркала поднимается на величину DТ (в рассматриваемом примере 0,5°С) и стабилизируется в течение времени tу. Процесс циклически повторяется до тех пор, пока не будет зафиксирована температура испарения Ти.

При этом в каждом новом цикле обновляется температура конденсации. В результате точка росы по влаге вычисляется как среднее между двумя ближайшими температурами удержания, разница между которыми DТ, на одной из которых наблюдался процесс испарения (снижение сигнала диффузного отражения), а на другой – процесс конденсации.

Рис. 13. Иллюстрация процесса точного определения точки росы по влаге:

1 – сигнал рассеянного отражения; 2 – линейная аппроксимация сигнала рассеянного отражения; 3 – текущая температура зеркала

Если при стабилизации температуры зеркала равной предварительной точке росы наблюдался процесс испарения, то сначала фиксируется температура испарения Ти и температура зеркала будет циклически понижаться с шагом DТ, до тех пор, пока не будет зафиксирована температура конденсации Тк.

Для повышения точности измерения, анализ отраженных сигналов производится при поддержании на зеркале тонких пленок флюида (до 500 нм). В этом случае сигнал диффузного отражения не превышает 1000 усл. единиц АЦП (рис.6).

Таким образом, повышение точности измерения точки росы по углеводородам достигается за счет высокой чувствительности схемы к тонким пленкам углеводородов, а точность измерения точки росы по воде определяется величиной шага изменения температуры зеркала на втором этапе измерительного цикла.

Заключение

Рассмотренные выше методика и алгоритм измерения точек росы природного газа прошли многочисленные лабораторные и промышленные испытания и в настоящее время используются в серийно выпускаемых приборах [6]. Результаты испытаний подтвердили высокую точность и стабильность измерений, высокую чувствительность к тонким пленкам тяжелых углеводородов, а также достоверность измерений в реальных условиях эксплуатации.

В результате метрологических испытаний на образцовых средствах задания влажности, проведенных в Восточно-Сибирском НИИ физико-технических и радиотехнических измерений (г. Иркутск), в котором хранится государственный эталон влажности газов, показано, что анализатор «КОНГ-Прима-10» на чистых газах (азот, воздух) обеспечивает основную погрешность измерения точки росы по воде на уровне образцовых средств нулевого разряда (±0,1°С). По результатам этих испытаний и испытаний, проведенных в ООО «НПФ «Вымпел» на рабочем эталоне нулевого разряда «КОНГ-Эталон», анализатор «КОНГ-Прима-10» включен в Государственную поверочную схему средств измерения влажности.

Определение погрешности измерения анализатором точки росы по углеводородам производилось на чистых углеводородных газах с известными термодинамическими свойствами: этане и пропане и синтетических смесях с известным компонентным составом. Испытания проводились как в России, так и за рубежом (в компаниях СНАМ (Италия) и Рургаз (Германия)). По результатам испытаний анализатор показал высокие точностные характеристики, на основании которых включен в крупный международный исследовательский проект, организованный по заказу ведущих газовых компаний западной Европы в качестве средства измерения точки росы по углеводородам.

По результатам промышленных испытаний в различных условиях анализатор рекомендован к применению на объектах ОАО «Газпром».

3. Основные результаты испытаний анализатора «КОНГ-Прима-10»

В настоящее время Анализатор является серийным промышленным прибором, предназначенным для измерения температур точки росы по влаге и углеводородам и имеет официальное наименование «Анализатор точек росы интерференционный КОНГ-Прима-10».

Внешний вид Анализатора в одном из конструктивных исполнений представлен на рисунке 1. Преобразователь точки росы (ПТР) Анализатора внешне практически не отличается от предыдущих моделей гигрометров серии «КОНГ-Прима», что позволяет без дополнительных затрат производить переоснащение нефтегазовой отрасли новыми приборами.

Рисунок 1. - Внешний вид Анализатора «КОНГ-Прима-10»

(слева-направо: блок питания, преобразователь точки росы, интерфейсный блок)

Анализатор имеет все необходимые сертификационные документы, разрешающие его применение в Российской Федерации.

- сертификат об утверждении типа средства измерений RU.C.31.008.A №19402, выданный Федеральным агентством по техническому регулированию и метрологии, действительный до 01 декабря 2009 г., подтверждает, что «Анализатор точек росы интерференционный «КОНГ−Прима−10»» зарегистрирован в Государственном реестре средств измерений под №28228-04 и допущен к применению в Российской федерации;

- преобразователи точки росы, входящие в состав Анализатора и устанавливаемые во взрывоопасных зонах являются взрывозащищенными – сертификат соответствия ЦС СТВ № РОСС РU. ГБ04. В00420, действительный до 30 сентября 2008 года;

- разрешение на применение № РРС 00-19610, выданное Федеральной службой по экологическому, технологическому и атомному надзору на основании сертификата соответствия ЦС СТВ № РОСС РU. ГБ04. В00420 и действительное до 08 февраля 2009 г., разрешает применение Анализатора на поднадзорных производствах и объектах в соответствии с Руководством по эксплуатации;

- предприятие-изготовитель имеет Сертификат соответствия системы менеджмента качества № POCC RU.ИК.06.К00002 применительно к производству Анализатора точек росы интерференционного «КОНГ-Прима-10» по требованиям ГОСТ Р ИСО 9001-2001, выданный Госстандартом России;

- предприятие-изготовитель имеет лицензию на изготовление и ремонт средств измерений, № 000697 -ИР, выданную Федеральным агентством по техническому регулированию и метрологии, действительную до 04 апреля 2010 г.

С января 2006 года начато серийное производство Анализаторов «КОНГ-Прима-10». Применительно к газовой промышленности, Анализатор может использоваться на установках комплексной подготовки природных газов (УКПГ), в системах автоматического регулирования процессов осушки природного газа, на газоизмерительных станциях (ГИС) при транспортировке газа, на станциях подземного хранения газа (СПХГ) и автомобильных газонаполнительных компрессорных станциях (АГНКС) для контроля степени доосушки газа.

Перечисленные направления технологического использования Анализатора подтверждены многочисленными испытаниями, проведенными в различных условиях эксплуатации и различных климатических зонах.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1688; Нарушение авторских прав?; Мы поможем в написании вашей работы!