КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Порядок выбора оборудования для сварки и наплавки

|

|

|

|

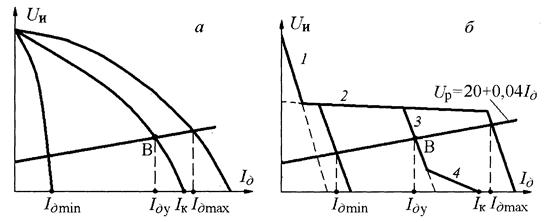

Система «источник—дуга» принципиально устойчива, если в результате отработки малых возмущений она приходит в установившееся состояние, характеризующееся равенством подаваемой и потребляемой энергии и малыми отклонениями тока и напряжения от исходного состояния.

При использовании дуги на падающем участке ее характеристики в точке В, где дифференциальное сопротивление дуги отрицательно (рд < 0), характеристика источника 1 должна быть еще более крутопадающей для получения положительного значения коэффициента устойчивости ky.

При использовании дуги на жестком участке ее характеристики (рд= 0) в точке С характеристика источника может быть и крутой 2, и пологой 3, но непременно падающей (ри < 0).

Если дуга имеет возрастающую характеристику в точке D (рд > 0), то для обеспечения устойчивости источник может иметь падающую 4 (ри < 0), жесткую 5 (ри = 0) и даже пологовозрастающую 6 (ри > 0) характеристику, если ее наклом меньше. Наибольшим запасом устойчивости в точке D обладает, естественно, система с источником, имеющим характеристику 4, поскольку при этом ky максимальный.

Технологические требования для ручной дуговой сварки покрытыми электродами.

Поскольку проходящий ток нагревает стержень и, соответственно, обмазку, плотность тока ограничивается в данном случае максимальной температурой нагрева обмазки (400°С). поскольку связующее обмазки – жидкое стекло или канцелярский клей при нагреве теряет воду и становится хрупким. В условиях неравномерного нагрева стержня и обмотки из-за разных коэффициентов линейного расширения обмазка трескается и осыпается. Поэтому при ручной сварке покрытыми электродами можно использовать падающую и часть жесткого участка ВАХ дуги.

|

|

|

Из общего условия устойчивости следует, что характеристика ИП на падающем участке ВАХ дуги должна быть крутопадающей, а на жестком любая падающая. Поэтому для обеспечения устойчивости регулирования применяется ИП с крутопадающей или вертикально падающей ВСХ на рабочем участке. Т.е. характеристика ИП должна быть крутопадающей, чем у дуги.

Для ручной сварки характерны большие колебания длины дуги.

;

;

;

;

Ку ∆J=-Eст ∆l

∆J=-(Eст /Ку)∆l

C точки зрения поддержания постоянства выделения существующей в столбе дуги целесообразно, чтобы ток не менялся при изменении длины дуги, т.е. требуется ВСХ ИП близкая к вертикально падающей на рабочем участке. Это справедливо при небольших колебаниях дуги, поскольку в длинных дугах меняется физика разряда, падает скорость плазменных потоков и, соответственно, газодинамическая устойчивость, меняется температура по длине столба дуги. Поэтому в длинных дугах обрыв происходит не из-за нарастания устойчивости системы: источник питания - дуга, а из-за магнитогидродинамической неустойчивости.

Тем не менее для подавляющего большинства дуговых разрядов используемых при сварке и наплавке, где длина дуги составляет не более 10мм, вертикально падающая характеристика ИП наиболее рациональна при колебаниях дуги.

Поэтому для обеспечения, так называемой, эластичности дуги, т.е. возможности растягивать ее на большую длину, наилучшим вариантом является вертикальнопадающая характеристика. Процесс начинается коротким замыканием, поэтому требования к ИП смотри выше. Из условий обеспечения максимального тока короткого замыкания вытекает требование характеристики типа пологопадающей, в зоне низких напряжений на межэлектронном промежутке.

Такие характеристики можно получить при быстродействующем регуляторе ИП. Практически, в настоящее время это реализуется в тиристорных и транзисторных ИП.

Такие характеристики можно получить при быстродействующем регуляторе ИП. Практически, в настоящее время это реализуется в тиристорных и транзисторных ИП.

|

|

|

В самых простых тансформаторах и выпрямителях для ручной дуговой сварке не имеющих таких систем управления приемлемым компромиссом является крутопадающая ВСХ ИП: устойчивость, эластичность дуги, ток короткого замыкания больше рабочего тока.

Механизированная сварка под флюсом.

Из общего условия устойчивости следует, что на возрастающем участке ВАХ дуги можно использовать любую падающую и жесткую ВСХ ИП, а на жестком участке любую падающую ВСХ ИП.

Для механизированных способов сварки технологическим требованиям является поддержания стабильного формирования шва. Необходима стабилизация не только нагрева, но и длины дуги. Для свободно горящих дуг в связи с их расширяющейся в сторону плоского электрода формы колебания длины дуги меняют и ширину шва и глубину проплавления. Стабилизацию длины дуги при постоянной скорости подачи проволоки можно обеспечить используя саморегулирование длины дуги за счет смешанной обратной связи по электрическим тепловым параметрам.

Для максимальной эффективности саморегулируемой длины дуги Ку →0. Естественно должен быть запас устойчивости системы, поэтому практически на жестком участке ВАХ дуги применяют пологопадающие ВСХ ИП, а на пологопадающем жесткие ВСХ ИП. С точки зрения максимальной производительности процесса целесообразна работа на возрастающем участке ВАХ дуги.

Указанные характеристики обеспечивают общую устойчивость системы: ИП-дуга. Рабочий дисапазон: жесткий и возрастающий участки ВАХ дуги.

При пологопадающих ВСХ ИП ток короткого замыкания в 3-6 раз больше, чем номинальный ток ИП. Поэтому необходимо обеспечить защиту ИП от длительного короткого замыкания. Защита при перегрузках менее 6- это тепловые автоматы защиты, более 6 – магнитные автоматы защиты.

Для механизированных процессов необходимо дистанционное регулирование (выкл./вкл., регулирование тока и напряжения). Дистанционное регулирование требует электронного управления ИП, поэтому это или электромагнитное управление, или тиристорное, или транзистроное. Процесс сварки под флюсом технически осуществим на проволоках диаметром не менее чем 2мм, ток дуги обычно не менее 200А. Зона закрыта от внешних воздействий колпаком из расплавленного флюса, поэтому устойчивость дуги и процесса в целом очень высокая, в большинстве случаев он осуществляется на переменном токе. Постоянный ток используется при сварке высоколигированных сталей, титановых сплавов из-за солевых флбсов содержащих фтор и хлор, и, соответственно, снижающих дуговую ионизацию процесса.

|

|

|

Сварка плавящимся электродом в среде защитных газов.

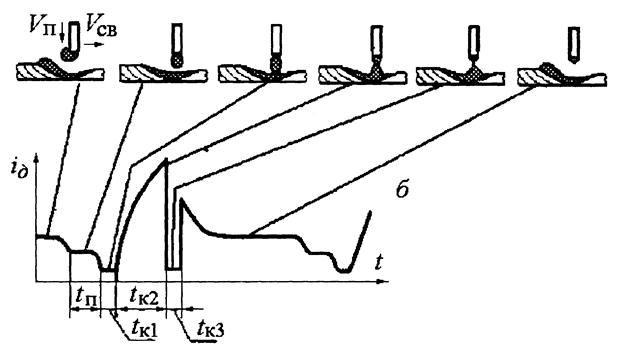

Поскольку при сварке плавящимся электродом в среде защитных газов работают на тех же участках ВАХ дуги, что и в предыдущих случаях и в большинстве оборудование тоже применяют постоянную скорость подачи проволоки. Все требования для сварки под флюсом здесь справедливы, кроме последнего. Процесс выполняется только на постоянном токе, как правило обратной полярности из-за низкой стабильности горения дуги и формирования шва. Кроме того, для этого способа сварки в очень широком диапазоне режимов характерен процесс периодических коротких замыканий дугового промежутка.

1. Если скорость нарастания тока маленькая – разрыв перемычки не происходитю.

2. Разбрызгивание электродного металла:

диаметром 0,8мм допустимый ток короткого замыкания 100-170А/мс;

диаметром 2мм допустимый ток короткого замыкания 10-20А/мс.

Для обеспечения достаточно большого диапазона регулирования тока необходимо регулирование скорости нарастания тока короткого замыкания. В традиционных ИП – это дополнительный дроссель с переключением обмоток и, соответственно, изменением индуктивности. В самых современных ИП – это системы автоматического регулирования с транзисторным управлением (инверторные ИП).

Особенности устойчивости горения дуги

переменного тока на плавящихся электродах

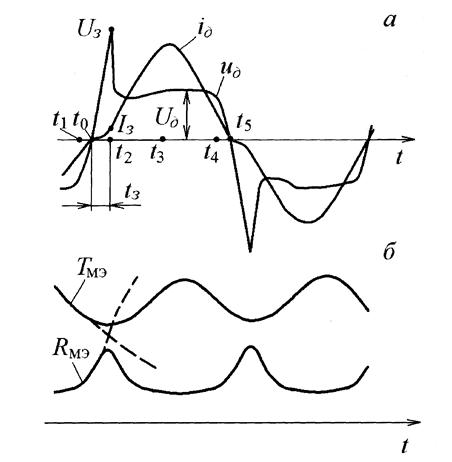

При смене полярности происходит угасание дугового разряда. Перерывы прохождения тока приводят к деионизации дугового промежутка, следовательно каждый полупериод зажигания дуги происходит практически заново.

|

|

|

Для маломощных дуг процесс зажигания всегда сопровождается пиком напряжения зажигания, превышающим напряжение стабильного горения дуги, связанном с повышенными затратами Е на рост ионизации.

Для маломощных дуг процесс зажигания всегда сопровождается пиком напряжения зажигания, превышающим напряжение стабильного горения дуги, связанном с повышенными затратами Е на рост ионизации.

В мощных дугах из-за большой тепловой инерции (электродов) напряжение зажигания мало отличается от напряжения горения дуги переменного тока. Для дуг переменного тока используется динамическая вольт-амперная характеристика дуги – зависимость изменения напряжения дуги от изменения напряжения тока.

При смене полярности дуговой разряд деионизируется, поэтому последующий полупериод в начале в разрядном промежутке возможны только токи силой порядка 10-1-10 А.

Эти токи протекают до тех пор пока не начнется лавинообразное нарастание ионизации при напряжении зажигания дуги, после чего снова возникает дуговой разряд. Отсюда следует, необходимость сокращения времени перерывов горения дугового разряда, для повышения стабильности сварки.

1. Повышение напряжения холостого хода.

2. Индуктивная нагрузка в цепи (реактивный накопитель энергии).

В первых конструкциях сварочных аппаратов (первая половина 20в) для этого использовался отдельный или совмещенный с трансформатором дроссель. Во второй половине 20в были разработаны трансформаторы с увеличенным индуктивным сопротивлением и в настоящее время производятся только такие трансформаторы.

На стабильность горения сильно влияет напряжение холостого хода ИП, т.к. оно определяет время зажигания и угасания дуги каждый полупериод, поэтому из теоретических и экспериментальных исследований установлен допустимый уровень отношения напряжения холостого хода и напряжения на дуге U20 /Uд >1,8. В противном случае для обеспечения стабильности горения дуги требуются большие индуктивности, которые сильно снижают динамические характеристики ИП, т.е. его способность реагировать на изменения, происходящие в дуговом разряде. Индуктивность выбирается из компромиссных решений, обеспечивающих и приемлемую устойчивость и приемлемые динамические свойства. При больших токах 200А и выше приемлемое горение дуги можно получить при приблизительно 60В, поэтому ступени большого тока сварочных аппаратов имеют пониженное напряжение холостого хода.

Предшествующие выводы относятся к ручной дуговой сварке, сварке под флюсом на переменном токе и многофазной сварке (многодуговой).

Особенности требований сварки двухфазной и трехфазной дугой.

Трехфазная дуга – Михайлов 30-е году 20века. Возможна и двухфазная.

В настоящее время эти процессы применяются ограниченно, только в механизированном варианте. Трехфазная дуга переходит в двухфазную, когда расстояние между электродами становится больше обрывной длины дуги.

1. Три дуги без образования общего ионизированного пространства.

2. С образованием общего ионизированного пространства (в основном используется).

В последнем случае кардинально улучшается устойчивость горения дуги, т.к. поддерживается постоянный высокий уровень ионизации в разрядном промежутке, соответственно в каждый момент времени горит минимум две дуги. Если дуговое пространство не общее, стабильность горения дуги близка к горению дуги переменного тока. Т.к. процесс механизированный применяемое оборудование имеет постоянный объем подачиэлектродной проволоки, здесь также используется саморегулирование дуги, соответственно ИП с пологопадающей и жесткой ВСХ, но не однофазные, а трехфазные.

Если используется двухдуговая схема, то возможно применение двух однофазных трансформаторов вместо трехфазных.

Сварка неплавящимся электродом в защитных газах.

В качестве электродов используются W стержни, процесс обычно идет в аргоне, поэтому называется «аргонодуговая сварка». Возможна аргонодуговая сварка плавящимся электродом (см. ранее).

Процесс осуществляется в ручную и механизировано, на постоянном и минимальном токе.

1. Сварка на постоянном токе.

Только на постоянном токе прямой полярности можно обеспечить работу W электрода без существенного расплавления поверхности. Это удобно, т.к. обеспечивается максимальная стабильность дугового разряда. Поэтому, где позволяют технологические возможности используется эта сварка, кроме легких сплавов (Al и Mg).

Требования: работа производится на

Как при ручной сварке плавящимся электродом, кроме контактного зажигания (бесконтактное зажигание).

При механизированной сварке, т.к. электрод не плавящийся и длина дугового промежутка не изменяется, саморегулирование дуги не используется.

Для стабильного формирования шва при постоянной длине дуги и соответствующего напряжения на дуге требуется поддерживать постоянный ток, чтобы не влияли колебания напряжения питающей сети, поэтому предпочтительно использование ИП с вертикально падающей ВСХ, т.е. постоянным током.

2. Сварка на переменном токе

Из-за разных теплофизических свойств W и свариваемого материала нарушается симметрия тока и напряжения дуги переменного тока.

Так как вольфрам обеспечивает термоэмисионный выход электронов, напряжение зажигания и горения дуги низкое (~15В), соответственно ток дуги большой, в обратный полупериод из-за отсутствия термоэмисии у алюминия напряжение зажигания дуги выше 100В, напряжение на дуге больше 30В, следовательно ток обратной полярности в 2-3 раза меньше тока прямой полярности, отсюда дополнительные требования:

1. Для возможности зажигания дуги на обратной полярности при допустимых напряжениях холостого хода ИП приходится применять дополнительные устройства, которые называются импульсные стабилизаторы горения дуги или генератор стабилизирующих импульсов. Это устройство в начале каждого полупериода обратной полярности формирует импульс малой длительности с напряжением U≈600В с помощью разряда батареи конденсаторов на дуговой промежуток. Импульс высокочастотный.

2. Несимметрия тока за период приводит к тому, что появляется постоянная составляющая тока, с точки зрения сварки она значения не имеет, но питающий трансформатор от постоянного тока получает одностороннее намагничивание сердечника, перегрев обмоток, так как они проектируются на индуктивном сопротивлении, а не на активном + треска, т.к. электромагнитное усилие в конструкции I2, следовательно теряется мощность, горят обмотки.

Это приводит к преждевременному выходу из строя

Поэтому требуются дополнительные устройства подавления постоянной составляющей тока, которая в настоящее время выполняется на базе диодно-тиристорного моста. В ИП 60-х, 70-х годов использовалась батарея конденсаторов.

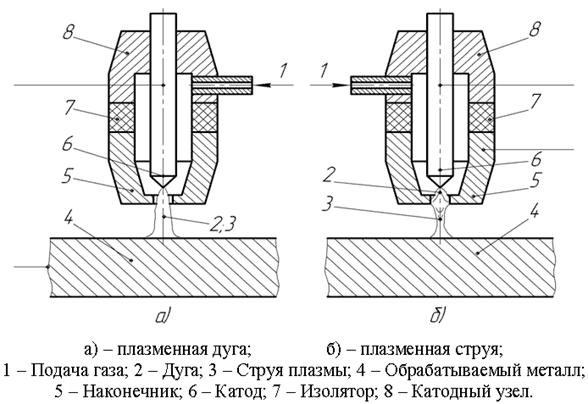

Дополнительные требования к ИП плазменных процессов в сварке, напылении, резке.

Специфика требований связана с тем, что используется не свободно горящая, а сжатая дуга. При плазменной сварке и резке основная дуга горит между неплавящимся электродом и изделием. Вспомогательная дуга – между неплавящимся электродом и металлическим соплом. При плазменном напылении основная дуга горит между электродом и неплавящимся соплом. Как правило используется постоянный ток прямой полярности. Обязательно при плазменной резке и напылении и в большинстве случаев при плазменной сварке.

Сжатая дуга в отличие от свободногорящей имеет форму близкую к цилиндрической, значительно более высокую температуру ≈10÷25000º. В центральной части дугового разряда при таких температурах полная ионизация, обычно многократная (несколько электронов отрываются от атома), соответственно представляют собой плазму, поэтому процессы называются – плазменными, дуга – сжатая.

С точки зрения электрических характеристик в сжатой дуге имеют более высокое напряжение, чем в свободногорящей и увеличенный участок возрастающей ВАХ дуги.

При плазменной сварке напряжение на дуге чаще всего 20÷40В. При плазменном напылении напряжение на дуге может быть больше 100В, т.к. для повышения мощности плазменного факела и соответственно производительности процесса применяют молекулярные газы – азот, водород или газы с большим потенциалом ионизации и высокой теплопроводностью – гелий. При этом возрастают затраты энергии на компенсацию теплоотвода, повышенных затрат на ионизацию, соответственно возрастает напряжение на дуге при данной силе тока. Используется два варианта дуги, чаще всего с самоуправляющейся длинной дуги, также с фиксированной длиной дуги.

Наиболее высокое напряжение на дуге в сварочном производстве достигается при плазменной резке. На серийных установках напряжение на дуге может достигать 250В, это связанно с большой длиной дуги до 200мм.

Плазменная и микроплазменная сварка.

Деление условное, граница разными авторами проводится от 30 до 150А (чаще I=50А). Минимальный ток дуги при микроплазменной сварке несколько десятых А, при плазменной сварке серийное оборудование на токе до 800А. На больших токах внешнее сжатие столба дуги становится малоэффективным по сравнению с собственным магнитным полем (с пиич-эффектом), поэтому эффективность плазменных процессов с росток токе падает, по сравнению со свободно горящей дугой.

Для микроплазменной сварки напряжение холостого хода ИП обычно порядка 100В, для плазменной сварки на предельных токах – 120В. Т.к. при сварке используются участки ВАХ дуги и крутопадающий и возрастающих, для обеспечения устойчивости процесса во всем диапазоне режимов обычно используется крутопадающая или вертикально падающая ВСХ ИП.

Начало процесса осуществляется зажиганием вспомогательной дуги между электродом и соплом, от вспомогательного ИП. Чаще используют бесконтактное зажигание от встроенного осциллятора, а иногда – контактное электрода на сопло. Вспомогательная дуга имеет ток на порядок меньше основной, чтобы не разрушилось сопло плазмотрона.

Вспомогательная дуга при прохождении через сопло газа ионизирует его и создает на выходе из сопла плазменный факел. Газ, который подается в сопло – плазмообразующий (Ar), т.к. используются W электроды. Когда плазмотрон приближают к изделию электропроводный факел позволяет зажечь основную дугу, которая питается от основного ИП. Вспомогательная дуга может включаться в процессе сварки, а может горет непрерывно, в этом случае ее называют дежурной. Обычно используется при ручной плазменной сварке для того, чтобы при переходе с места на место сварки была готовность к зажиганию основной дуги. Т.к. маломощные дуги имеют более высокое напряжение, вспомогательный ИП, как правило, имеет повышенное напряжение холостого хода по сравнению с основным. Практически в серийном оборудовании до 200В.

Специфика требований:

1. Повышенное напряжение холостого хода;

2. Необходимость вспомогательного ИП;

3. Крутопадающая или вертикально падающая ВСХ

Применяются специализированные ИП и установки.

Напыление.

Требования к ИП аналогичные, за исключением того, что используются ИП с крутопадающей и полого падающей ВСХ, т.к. нет вспомогательной дуги.

Пологопадающая ВСХ используется для установок самоустанавливающейся длины дуги при работе на возрастающем участке ВАХ дуги – установки большой мощности.

При напылении в диапазоне силы тока до 200-300А обычно используют крутопадающую ВСХ ИП.

Напряжение холостого хода в серийных ИП до 200В.

ИП отдельно от газовой питающей аппаратуры не применяется, поэтому для плазменного напыления установки специализированные на базе специализированных выпрямителей.

Плазменная резка.

1. В настоящее время практически применятся в основном воздушно-плазменная резка, в которой плазмообразующим газом является воздух, соответственно в качестве неплавящихся электродов используются пленочные катоды с циркониевыми и гафнивыемыми вставками в медную обойму, катодом является пленка окиси Zr или Hf на поверхности вставки, они тугоплавкие, обеспечивают термоэмиссию.

При ручной плазменной резке напряжение холостого хода ограниченно примерно 200В. при механизированной резке может достигать 500В. При ручных процессах ограничение связанно с электробезопасностью, и кроме того двойная электрическая изоляция плазмотронов обязательна. Верхняя изоляция – термореактивные смолы (не плавится, горит) – к наполнителям карболит (формальдегидные смолы).

3. При плазменной резке процесс сопровождается большими колебаниями длины дуги, связанными с перемещением анодного пятна по поверхности реза. В начале дуговой разряд горит на верхнюю кромку (длина дуги минимальна). По мере плавления металла вместе с расплавом анодное пятно перемещается по поверхности реза.

Под действием давления газового потока скорость истечения может быть сверхзвуковой, поэтому она шумит сильно. Когда столб дуги становится длинным возникает возможность электрического пробоя между верхней кромкой реза и прилегающей частью столба дуги. Т.к. расстояние мало зазор нагрет до высокой температуры и к нему прикладывается напряжение приблизительно равное падению напряжения на столбе дуги заглубленной в металл. После пробоя на верхнюю кромку происходит деионизация старого разреза в полости реза (за несколько десятков микросекунд, процесс повторяется снова). Это приводит к тому что напряжение дуги имеет пилообразную форму.

Поэтому для стабилизации геометрии реза необходимо стабилизировать ток (d столба дуги = f(I)). С другой стороны стабилизация тока необходима для предотвращения аварийного разрушения плазмотрона при так называемом двойном дугообразовании. Основная дуга с электрода на сопло, затем с сопла на изделие.

Сопло не рассчитано на такие тепловые нагрузки, поэтому в течении нескольких секунд сгорает, процесс нарушается. Это связано с тем, что при резке колебания тока и соответственно d столба дуги происходит нарушение стабилизации ее в канале сопла и возникновение двойной дуги. Соответственно наиболее приемлемой ВСХ ИП является при плазменной резке – вертикально падающая, при колебаниях длины дуги ток практически не меняется.

Вспомогательное ИП здесь имеет такое же напряжение, как и основной в большинстве случаев, а питание вспомогательной дуги производится через балластное сопротивление. Сначала зажигается вспомогательная дуга, затем мощ. Т.к. процесс идет в воздухе, вспомогательная дуга имеет ток от10 до 30А. Напряжение осциллятора для ее бесконтактного зажигания значительно выше, чем у серийных осцилляторов порядка 25кВ.

Особенности требования к процессу

электроплавкой сварки.

Источником нагрева является ванна расплавленного шлака в которой выделяется тепло при прохождении электротока. Зарядка переносится анионами и катионами расплава. Ванна плавит и торец электрода и стенки свариваемых деталей. При сварке больших толщин боковые водоохлаждаемые ползуны поднимаются по мере заплавления зазора. ВАХ ванны возрастающая, поэтому, для обеспечения как общей устойчивости, так и саморегулирования межэлектродным промежутка целесообразно использовать жесткие ВСХ ИП.

Регулирование тока идет регулированием напряжения, т.к. устойчивость процесса в отличие от дуговых очень высокая, наиболее целесообразно использовать переменный ток, для мощных установок, как правило, используют трехфазную систему с целью более равномерного плавления металла и равномерной нагрузки силовой сети. Выпускается серийное оборудование с номинальным током 1000-10000А (трехфазные трансформаторы). Возможно использование и однофазных трансформаторов и выпрямителей.

Содержит следующие этапы:

1. Определение перечня технологических и эксплуатационных требований

2. На основании п.1, общих и специализированных требований к оборудованию составление перечня технических требований

3. Выбор типа и типоразмеров оборудования, отвечающим требованиям по техническим характеристикам;

4. Оптимизация выбора оборудования по техническим характеристикам

5. Оптимизация выбора оборудования по экономическим показателям.

Эксплуатационные требования зависят от условий работы (стационарные и промышленные, монтажные и городские, монтажные и полевые, с повышенной опасностью). Монтажные, городские условия подразумевают возможность подключения к силовой сети, а полевые нет. Условия с повышенной опасностью: работа в сырых помещениях, под дождем, внутри металлических емкостей. Условие повышенной опасности: безопасным считается напряжение не выше 12 В..В этих условиях используют специальное устройство снижения холостого хода источника питания до дежурного. Это устройство ограничивает время действия полного напряжения обычно в пределах не более 1 сек.

К этой же группе относят серийность производства. В единичном производстве технически и экономически оправдано применение универсального оборудования, а в крупносерийном – специализированного.

Технологические требования определяются способом обработки, обрабатываемым материалом, режимами обработки и дополнительными требованиями.

Некоторые способы выполняются только на постоянном токе: сварка плавящимся электродом в защитных газах; сварка неплавящимся электродом всех материалов, кроме легких сплавов; плазменная резка и напыление.

Только на переменном токе выполняются электрошлаковые процессы и трехфазная сварка. Остальные могут выполняться и так и так.

С точки зрения качества неразъемных соединений технологии тоже ограничиваются применением переменного тока: Для ручной дуговой сварки легированных и высоколегированных сталей, никелевых сплавов и т.д. Углеродистые и низколегированные стали могут свариваться на постоянном и на переменном токе, за исключением высокоуглеродистых сталей.

Диапазон режимов обработки всегда должен быть уже, чем диапазон регулирования оборудования. В нашем оборудовании- диапазон регулирования тока и напряжения (сварка, наплавка и т.д.)

В тех случаях, когда процессы механизированы, оборудование как правило должно иметь дистанционное управление: электронное или электромагнитное, 1990 гг. – тиристорное или транзисторное. Для механизированных процессов могут быть дополнительные требования по стабильности, обычно при изготовлении ответственных изделий. В таких случаях оборудование должно обеспечивать стабилизацию режима при колебании напряжения сети. Реально это оборудование с транзисторным, тиристорным регулированием, регулированием дросселем насыщения или подмагниченным шунтом.

Соответственно должны выполняться и требования по продолжительности нагружения оборудования, чтобы исключить его перегрев.

На основании сопоставления технологических и эксплуатационных требований с перечнем технических характеристик оборудования выбирают виды и типоразмеры, удовлетворяющие поставленным условиям.

Если выбор получился многовариантным, то имеет смысл техническая и экономическая оптимизация.

В качестве критериев отбора по техническим характеристикам могут быть вес и габариты, коэффициент полезного действия и коэффициент cos j (коэффициент мощности), динамические характеристики оборудования и т.д.

КПД и cos j опосредованно определяют затраты на электроэнергию.

В тех случаях, когда варианты содержат разнородное оборудование, его техническое сравнение невозможно, в этих случаях - оптимизация путем сравнения приведенных экономических затрат.

Наилучшие динамические характеристики у инверторных источников питания, затем тиристорные трансформаторы и выпрямители, затем трансформаторы и выпрямители с механическим регулированием, затем сварочные генераторы. (вентильные генераторы лучше, чем коллекторные).

Выбранное оборудование приводится в пояснительной записке к проектам с полным перечнем технических характеристик и указанием назначения.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1472; Нарушение авторских прав?; Мы поможем в написании вашей работы!