КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тупикові печі з канальним обігріванням

|

|

|

|

До цього типу можна віднести печі малої продуктивності марок ХР із стаціонарним подом, печі з колисковими конвеєрами П-1-57 (ФТЛ-20), розроблену в ВНДІХП, універсальну двохзональну піч Гриншпуна УДПГ, шлюзкамерну піч ПШК та інші, які в середині минулого сторіччя були поширені в хлібопекарській і кондитерській промисловості.

Піч ХР із стаціонарним череневим подом призначена для випікання виробів широкого асортименту. Це єдина піч напівбезперервної дії, бо в ній нагрівання пекарної камери відбувається безперервно, а випікання хлібних і борошняних кондитерськіх виробів – періодично. Піч ХР-1 має один під, ХР-2 – два, ХР-3 відповідно 3 поди і пекарні камери. [4, ІІІ]

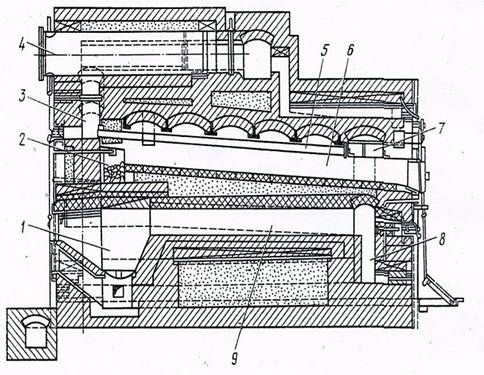

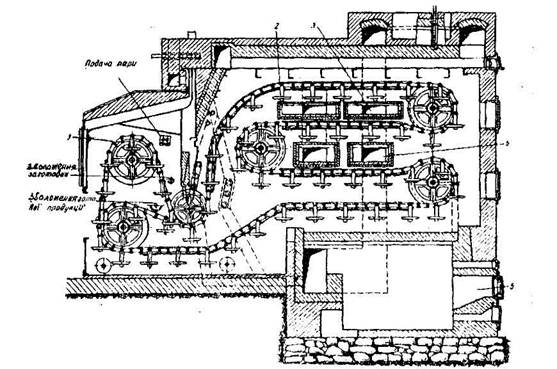

Піч ХР-1 (рис. 5) складається з пекарної камери, яка займає всю середню по висоті частину печі і має нахил 3-4° в бік завантажувально-розвантажувального вікна, топки з протилежного боку та системи газоходів. Нахил зменшує вентиляційні втрати, спрощує обслуговування і нагляд за процесом випікання. Під печі викладено кахлею (т.з. лещаддю) по шару гравію з битим склом. Переміжна товщина перекриття нижнього каналу (над топкою вона більше) забезпечує рівномірну тепловіддачу по довжині нижнього каналу.

Рис. 5. Схема печі ХР-1

Пара в печі виробляється у пароутворювачі 2 в глибині пекарної камери, який має металеву коробку із розжареним металоломом, куди подається гаряча вода через перфоровану трубку. Надлишок пари викидається через спеціальний канал (душник) на виході з пекарної камери.

Пекарна камера 6 обігрівається знизу досить розгалуженою системою каналів. З топки 1 продукти згоряння потрапляють у центральний нижній гріючий канал 9, потім після повороту на 180° входять у два симетричних нижніх канала, ще раз повертаються на 180° у двох крайніх нижніх каналах, проходять у вертикальні бокові канали 8 в бокових стінах печі, входять у димогарну коробку 7 над вустям печі, в систему димогарних труб 5 (16 ш.), які обігрівають пекарну камеру зверху. Топка і канали викладені з вогнетривкої шамотної цегли, бо димові гази мають температуру більше ніж 600°С. Для зменшення температури вихідних газів (до 400°С) встановлено водогрійний котелок 4, який обігрівається димовими газами, що надходять із збірного каналу 3 до лежака і димової труби. Для регулювання кількості гріючих газів, що подаються в канали печі, працює кілька шиберів (заслінок) в системі газоходів.

Завантаження і розвантаження виробів здійснюється вручну з допомогою “ лопати ”, тому питома продуктивність та продуктивність праці робочих низька.

Площа поду печі 8 м2, добова продуктивність печі ХР-1 4-6 т/добу, питомі витрати умовного палива 55 кг/т. Габарити 5х3,8х2,6 м.

До тупикових цегляних печей середньої продуктивності з канальним обігріванням і колисковим конвеєром відносяться печі ФТЛ-2, велика кількість варіантів її реконструкції, піч ГГР-1, печі “Підмосковна” (ХПП-25), ДСД-1, печі Г4-ХПЛ-16, Г4-ХПЛ-25 та ін.

Піч ФТЛ-2 (конструкції Н.І. Краснопевцева і В.М. Лаврова) призначена для випікання широкого асортименту виробів (універсальна), отримала найбільш широке розповсюдження на хлібопекарських підприємствах.

Перша модель печі ФТЛ була розроблена в фізико-технічній лабораторії (ФТЛ) ВНДІХП у 1939 році. Досвід експлуатації і пропозиції з удосконалення її були узагальнені, в 1944 році була випробувана модель печі ФТЛ-2, її автори отримали найвищу нагороду – стали лауреатами Державної премії.

Піч ФТЛ-2 пристосована для спалювання різних видів палива (твердого, рідкого і газу). Виготовлена з цегли і скріплена металевим каркасом. Топка і канали викладені з вогнетривкої цегли, вся інша кладка – з червоної цегли. В тупиковій пекарній камері розташовано двохнитковий колисковий конвеєр із пластинчасто-роликовими ланцюгами з кроком 140 мм. Через кожні 3 ланки (420 мм) підвішувалися 20 колисок довжиною 1920 мм (модель 1944 р.) і шириною 350 мм, а в моделі 1958 р. – 24 колиски за рахунок подовження печі на 450 мм.

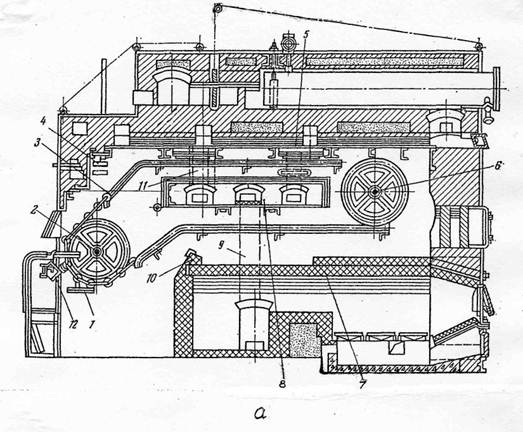

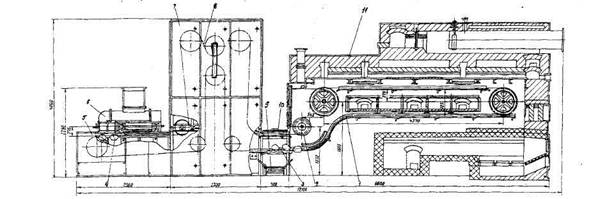

Рис. 6. Схема печі ФТЛ-2-66 (а), схема газового тракту печі (б)

Піч ФТЛ-2 моделі 1966 р. (рис. 6) має шарову топку для спалювання твердого палива, яка плавно переходить у нижній гріючий канал, що відокремлений від пекарної камери нижньою гріючою поверхнею 7 і має золоуловлювач в кінці канала та бокові очисні люки для очищення каналу від золи.

В пекарній камері розташовано пічний конвеєр 3, який складається з приводного валу 2 та натяжного 6 із закріпленими на них парами зірочок Ø718 мм. Між зірочками натягнуті втулочно-роликові ланцюги, до яких підвішені колиски з подиками 1 довжиною 1920 мм, що завантажуються і розвантажуються через одне вікно – посадочне вустя печі. На виході з пекарної камери подик нахиляється на 45° за допомогою упора 12, при цьому вироби подають на розвантажувальний стрічковий транспортер. Ланцюги конвеєра підтримуються верхніми і нижніми напрямними з кутикової сталі, які закріплені на бокових стінках пекарної камери за допомогою коротких консолей з кутиків. Конвеєр печі здійснює переривчастий рух із зупинками завдяки наявності реле часу, яке дозволяє регулювати тривалість зупинок, а в цілому час обертання пічного конвеєра в межах 10-60 хвилин залежно від асортименту і маси виробів. Для зупинки електродвигуна слугує копір-шайба на валу черв’ячного колеса, яка після кожного оберту своїм виступом натискає на шпіндель кінцевого вимикача, що розриває електричне коло. Таким чином забезпечується зупинка кожної колиски на рівні вікна печі. Вмикається електродвигун за допомогою реле часу. Крім цього є кнопковий пристрій для ручного пуску і зупинки конвеєра. Привод здійснюється від електродвигуна через черв’ячний редуктор, клинопасову і ланцюгову передачі (потужність 1 кВт).

Між горизонтальними гілками пічного конвеєра розташована середня радіаторна коробка 8, в яку з нижнього каналу поступають димові гази через центральний отвір двома вертикальними газоходами 9, що знаходяться в бокових стінках печі. Вихід газів з радіаторної коробки відбувається через переднє або заднє вікно, потім гази короткими боковими каналами 11 надходять у верхній металевий канал 5. Очищення і огляд цього каналу здійснюється через люк з боку топки. Регулювання подачі димових газів через вікна у верхній нагрівний канал відбувається за допомогою шиберів. Якщо в першій зоні пекарної камери необхідно підвищити температуру (при обжарюванні), то гази направляють через переднє вхідне вікно, а якщо в першій зоні треба забезпечити низькотемпературний режим (при парозволоженні виробів), то гази направляють через середнє чи заднє вікна. Над топкою є люк для доступу в пекарну камеру з боку топки.

Для зволоження середовища пекарної камери слугує парозволожувальний пристрій 4, який має горизонтальні перфоровані труби для подачі пари низького тиску. Для рівномірного зволоження тістових заготовок по ширині пекарної камери парові гребінки вводяться з обох боків печі. Відведення надлишків пари здійснюється через спеціальний канал з шибером.

Передбачено варіант встановлення двох трубчастих парогенераторів низького тиску діаметром 200 мм в нижньому гріючому каналі, для чого частина димових газів шиберами направляється в канали парогенераторів, а потім під водогрійні котелки.

Зверху над піччю встановлено три водогрійних котелки. На печі кріпляться три регульовочних шибера з тягами (1 – для регулювання тяги печі, 2 та 3 – для регулювання нагрівання по ширині пекарної камери). Крім цього ще дві пари шиберів слугують для зміни направлення руху газів. Для зменшення вентиляції пекарної камери викладено поріг 10 висотою 390 мм на нижній гріючій поверхні.

Продуктивність печі 13-18 т/добу, площа поду пічного конвеєра 16 м2, кількість колисок – 24, питомі витрати умовного палива 40-50 кг/т. Габарити: 5840х4500х3900 мм, маса металоконструкцій 5500 кг.

Схема обігрівання печі ФТЛ-2 приведена на рис. 6 б. Димові гази з топки 1 по нижньому газоходу 2 і стояках 6 направляються в радіаторну коробку; потім по переднім 8 чи заднім 16 стояках гази піднімаються у два широких канали верхнього газохода 14. Залежно від сорту хліба, що випікається, продукти згоряння можна направити у бік посадки або у бік топки. Для зміни направлення потоку димових газів у задніх стояках 16 радіаторної коробки 7 є два шибери.

При випіканні житнього хліба шибери у задніх стояках закриті і гази після радіаторної коробки по стояках 8 попадають у газоходи над верхнім перекриттям. Частина газів по перепускних каналах через шибери 9 може бути відведена у канали верхнього газоходу 14 біля посадочного фронту.

При випіканні пшеничних сортів хліба, коли у посадочній зоні повинна бути низька температура, вертикальні шибери 9 повинні бути закритими, а шибери 16 у стояках відкриті. Димові гази в цьому разі після радіатора поступають у канали верхнього газоходу в його середній частині.

Після верхнього газоходу гази, йдучи по каналах 12, омивають три водогрійних котелки 13 і по каналу 10 через шибер 11 прямують у димову трубу.

Для зволоження середовища пекарної камери печі парою від двох трубчастих парогенераторів 3, що встановлені внизу в газоході 4, передбачено, що в кінці нижнього газоходу димові гази розподіляються на два потоки, з яких один 6 направляється в радіаторну коробку 7, а другий 5 – у канали парогенераторів 3. Потім гази піднімаються по вертикальних стояках 17 і змішуються з димовими газами у каналі 14. Шиберами 15 регулюється кількість продуктів згоряння, що потрапляють у канали парогенераторів.

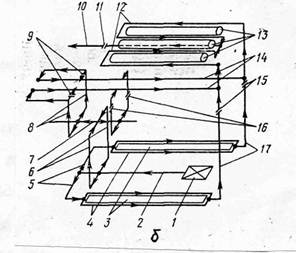

На хлібопекарських підприємствах піч ФТЛ-2 реконструювалась за різними варіантами, які мають велике практичне значення (рис. 7). В основному з метою підвищення продуктивності збільшувалась довжина пічного конвеєра і кількість колисок (рис. 16-г,д,в,ж,з,и,к,л); зона зволоження виносилася за межі пекарної камери у вигляді ковпака (в ошпарочно-пічному агрегаті для бараночних виробів та ін.) (рис. 16-ж,и,к,л) для покращання схеми обігрівання печі змінювали конструкцію середньої радіаторної коробки (рис. 16-г,з,и,м); правильно розміщували посадочне вікно по відношенню до нижньої гріючої поверхні для зменшення вентиляційних втрат (рис. 16-а,б,в,г,д,м); ведучий вал виносили за межі пекарної камери для зручності компоновки з шафою вистою (рис. 16-в,г,д,з,м); велике значення мало створення вистійно-пічного агрегату при виробництві формового хліба (Р2-59, П6-ХРМ, Г4-РПА та ін.).

Піч ГГР-1 була створена на базі печі ФТЛ-2 працівниками Одеського хлібокомбінату №3. Наявність винесеної камери для зволоження тістових заготовок і вдала система обігрівання пекарної камери дало можливість випікання на цій печі хліба високої якості при значному збільшенні продуктивності. Піч отримала широке розповсюдження як для виробництва подового, так і формового хліба у вистійно-пічному агрегаті з піччю ГГР-1 (тоді виносна камера для зволоження відсутня, а замість напрямної на верхній гілці конвеєра з’являється ще один блок зірочок).

Піч ГГР-1 (рис. 8) має чотиринитковий конвеєр 2 в пекарній камері, передкамеру 1 для зволоження тістових заготовок (10 колисок). Обігрівання печі відбувається нижнім і верхнім гріючими каналами та двома радіаторними коробками 3 і 4. В печі передбачена можливість регулювання газових потоків, які надходять з топки 5 по довгому вертикальному каналу за допомогою шиберів.

Кількість колисок в печі – 64 з робочею площею 43 м2, продуктивність печі 35 т/добу, питомі витрати умовного палива 30,8 кг/т.

Вистійно-пічний агрегат П6-ХРМ призначено для кінцевого вистоювання і випікання формових сортів хліба з автоматичним завантаженням тістових заготовок у форми колиски, автоматичним розвантаженням готового хліба з форм та механізованою подачею хліба з агрегату.

Рис. 7. Схеми варіантів реконструкції печі ФТЛ-2:

а – на хлібозаводі №7 у Москві (24 колиски);

б – без зміни габаритів печі (24 колиски);

в – групи київських авторів (Фузик Г.Г., Ноах М.Б. та ін.) (24 колиски);

г – на хлібокомбінаті №6 у Києві (30/53 колиски);

д – на Раменському хлібозаводі Московської обл. (30 колисок);

е – групи московських авторів (Токарєв Б.А., Зорін Г.І. та ін.) без зміни габаритів печі (44 колиски);

ж – на хлібозаводі “Красная заря” у Ленінграді (35 колисок);

з – на Котелевському хлібозаводі Полтавської обл. (36 колисок);

и – піч “Підмосковна” (43/65 колисок);

к – на Московському комбінаті бараночних виробів (36 колисок);

л – на Конотопському хлібокомбінаті (44/62 колиски);

м – на булочно-кондитерському комбінаті у Києві (27 колисок).

Рис. 8. Схема печі ГГР-1

Його розроблено на базі агрегату Р2-59, який працював з піччю ФТЛ-2 (1958) (у них однакова схема конвеєра). Вистійно-пічний агрегат П6-ХРМ раніше включав піч ФТЛ-2-66, потім реконструйовану піч ФТЛ-2-81, пізніше – тупикову піч Г4-ХПЛ-16.

До складу вистійно-пічного агрегату П6-ХРМ (рис. 9) входять: вистійна шафа 7 з комплектом колисок 4 та двома гілками тягового ланцюга 8, виносна секція 5 з приводом, тістоподільник-укладальник заготовок 6, транспортер готової продукції 9, з’єднувальна камера 10, щит уравління з електрообладнанням, механізм вмикання і вимикання, механізм 3 для перекидання колисок, прилад для контролю за пароповітряним середовищем. Піч 11 використовується з вузлами для її доведення – щитом управляння, напрямними 1, віссю печі з поворотними зірочками 2, опорними швелерами.

Рис. 9. Схема вистійно-пічного агрегату П6-ХРМ

Вистійна шафа і піч мають жорстко зв’язаний колисковий конвеєр. Шафа складається із зварного каркасу, виносної секції з приводом, об’ємних щитів і дверцят з ізоляцією та ущільнювальної окантовки з гуми.

Для поділу тіста на заготовки і посадки їх на колиски вистійної шафи використовується тістоподільник-укладальник марки Ш33-ХДЗ-У, пристосований для роботи з переривчасто рухомим колисковим конвеєром агрегату.

Вивантаження готового хліба відбувається за допомогою мехенізму перекидання колисок під час руху конвеєра, а подавання в експедицію – за допомогою транспортера готової продукції.

Для регулювання співвідношення тривалості вистоювання і тривалості випікання колисковий конвеєр у шафі вистою має регулювальну каретку. Вона являє собою дві вісі з ланцюговими зірочками на загальній жорсткій рамі.

Конвеєр складається з двох паралельних безкінечних тягових ланцюгів з кроком 140 мм, охоплюючих приводні, поворотні та натяжні зірочки.

Через кожні дві ланки за допомогою пальців між тяговими ланцюгами в їх шарнірах підвішується колиска, що має чотири легкознімальні секції, кожна з яких складається із з’єднаних між собою чотирьох хлібопекарських форм.

До зовнішнього боку підвісок приварені копіри, які взаємодіють з механізмами перекидання колисок під час їх руху при розвантаженні хліба з форм.

Привод колискового конвеєра змонтовано на станині виносної секції шафи. Складається з електродвигуна потужністю 8,8 кВт, клинопасової передачі, черв’ячного редуктора (1:40) та шестеренної передачі. Рух конвеєра рівномірно-переривчастий.

Для створення необхідного режиму середовища у шафі вистою встановлено парозволожувач. Подавання пари у шафу і вологість середовища регулюється автоматично.

Шафа вистою зв’язана з піччю з’єднувальною камерою, над якою розташовано два різних шибери, через які відбувається випуск гарячого повітря з печі у вентиляційно-витяжну систему.

Продуктивність (по хлібу формовому з пшеничного борошна ІІ гатунку масою 0,94 кг) 747 кг/год, кількість колисок загальна 89-119, в печі – 47, у шафі вистою 22-47, холостих – 20-34. Кількість тістових заготовок на колисці – 16, точність поділу ±1,5%, температура середовища в шафі вистою 32-45°С, відносна вологість середовища в шафі 70-90%, габарити: 12100х4980х4000 мм, маса 13600 кг.

НВО хлібопекарської промисловості розроблено вистійно-пічний агрегат Ш2-ХР2-А, призначений для вироблення формового хліба з житнього, житньо-пшеничного та пшеничного борошна [10].

Агрегат створено з використанням одного комплекта металоконструкцій печі ФТЛ-2-66 та одного комплекта вистійно-пічного агрегату П6-ХРМ. Він забезпечує повністю механізовані операції поділу тіста, завантаження тістових заготовок у форми колиски, вистоювання, випікання, розвантаження готового хліба із форм колиски. Значно збільшується продуктивність 1 м2 виробничої площі.

Продуктивність агрегату 940-1120 кг/год, кількість колисок в агрегаті 198 шт, з них в чотиринитковій печі – 70 шт.

Розроблено хлібопекарську піч Ш2-ХПБ [10] в цегляній обмурівці з чотиринитковим подиковим конвеєром, що встановлюється на фундаменті печі ФТЛ-2 (1966) з використанням двох комплектів металоконструкцій печі ФТЛ-2 (1966).

Продуктивність печі при виробництві батонів до 15 т/добу, формового хліба до 30 т/добу, робоча площа поду – 31 м2, кількість колисок – 46 шт.

З метою заміни печей ФТЛ-2 та створення уніфікованих пічних агрегатів, які могли б експлуатуватися в будь-якому районі, Шебекинським машинобудівним заводом та НВО хлібопекарської промисловості були розроблені тупикові печі марки Г4-ХПЛ площею поду 16 та 25 м2. В 1987 р. печей ФТЛ-2 нараховувалось в СРСР біля 75% від всього пічного парку хлібопекарських підприємств. Тупикові печі мають ряд переваг:

- можливість спалювання будь-якого виду палива (в наш час приблизно 50% печей працюють на газу, 36% на рідкому паливі, 14% на твердому паливі);

- можливість виробництва і подових, і формових сортів хліба;

- можливість створення ВПА при максимальній механізації технологічного процесу вистоювання і випікання;

- низькі втрати теплоти в навколишнє середовище;

- більшу продуктивність 1 м2 зайнятої площі та ін.

Печі Г4-ХПЛ з канальною системою обігрівання базуються на фундаменті печі ФТЛ-2, але мають ряд суттєвих переваг порівняно з нею:

1. питома продуктивність печей збільшена відповідно на 10 і 40%;

2. печі складають типорозмірний ряд з уніфікацією вузлів і деталей, що покращує умови експлуатації;

3. збільшується продуктивність праці на 5-15% залежно від асортименту продукції;

4. раціональна система обігрівання дозволяє забезпечити регулювання теплового режиму по зонах (для будь-якого асортименту) при зниженні витрати палива на 17-20%;

5. модливе використання пари для зволоження пекарної камери від пічних парогенераторів;

6. печі комплектуються економічними блочними пальниками БИГ з газовою автоматикою безпечної роботи;

7. наявність теплоутилізаторів знижує втрати теплоти з відхідними газами з 25 до 12%;

8. радіаторні коробки виготовлені з неіржавіючої сталі 15Х25Т, що витримує температуру 1050°С;

9. винесення переднього валу і збільшення лючків, лазів поліпшує умови експлуатації печей;

10. створюються оптимальні умови для гігротермічної обробки тістових заготовок;

11. коефіцієнт корисної дії (без теплоутилізаторів і парогенераторів) складає 25-29%, з урахуванням їх – 43-45%.

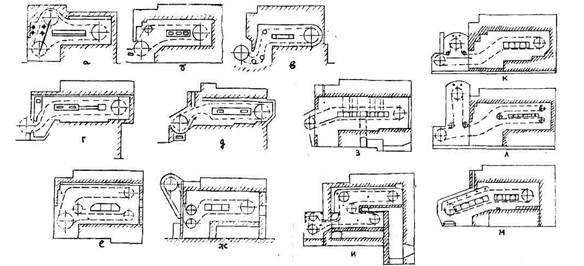

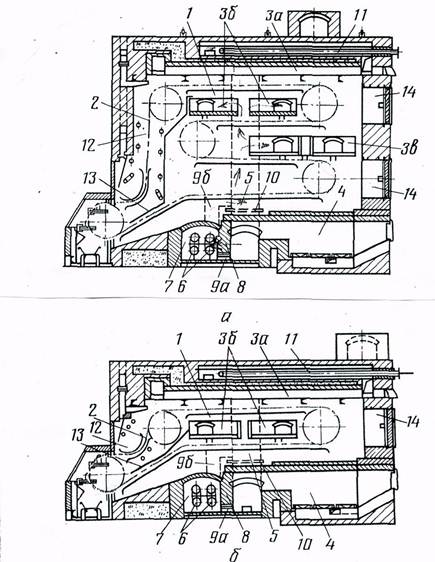

Піч Г4-ХПЛ-16 має двонитковий ланцюговий конвеєр і площу поду 17,5 м2, піч Г4-ХПЛ-25 – 4-нитковий конвеєр площею поду 28,7 м2 (рис. 20).

Печі Г4-ХПЛ мають пекарну камеру 1, в якій рухається колисково-подиковий конвеєр 2 і розташовані нагрівальні канали 3а, 3б, 3в, топочний пристрій 4. Продукти згоряння з топки паралельно поступають в гріючі канали. На виході з них у відводних газоходах, які з’єднують гріючі канали з каналами теплоутилізатора, встановлені шибери з обох боків печі. За їх допомогою продукти згоряння розподіляються по каналах 3 залежно від асортименту. В кінці топки за розподільною стінкою 8 в каналі 7 встановлені парогенератори 6 з правого і лівого боку печі. Гострі топкові гази направляються в канал парогенератора 7 через перепускні газоходи 9а, які розташовані у розподільній стінці 8. Відхідні з каналів 7 продукти згоряння перепускними газоходами 9б проходять у розподільні газоходи 5. Таке технічне рішення дозволяє знизити температуру димових газів в гріючих каналах 3 з 1100-1200°С до 850-900°С. Це підвищує надійність роботи радіаторних коробок та, отже збільшує термін їх служби.

Продуктивність парогенераторів регулюється зміною кількості гострих топочних газів в каналі парогенератора 7 за допомогою шиберів 10, які розташовані з обох боків печі. З каналів теплоутилізатора димові гази поступають у боров, де встановлено шибер тяги. Така схема обігрівання печей дозволяє створити в першій зоні печі режим “обжарювання” (до 300°С), необхідний для випікання житніх подових сортів хліба, що неможливо в печах ФТЛ-2. Зона зволоження 12 відокремлена від пекарної камери 1 екраном 13, що забезпечує температуру середовища в цій зоні на рівні 100-120°С. Тим самим створюються оптимальні умови для гігротермічної обробки тістових заготовок.

Відхідні гази після гріючих каналів використовуються для підігрівання води у трубчастому теплоутилізаторі 11.

Для усунення аварійних ситуацій в пекарній камері передбачені лази 14. Основні техніко-економічні показники печей надані в табл. 1.

З метою підвищення ефективності печей Г4-ХПЛ та їх заводської готовності ведуться науково-дослідні та проектно-конструкторські роботи по заміні цегляної кладки блоками з жаростійкого бетону, що понизить питомі витрати палива до 10%, питому металоємність – на 30%, строки монтажу в 3 рази.

Таблиця 1

Технічні характеристики печей

| Основні показники | Г4-ХПЛ-25 | Г4-ХПЛ-16 |

| Робоча площа поду, м2 | 28,7 | 17,5 |

| Кількість колисок (2000х350), шт | ||

| Продуктивність по житн.-пшен.форм. хлібу, кг/год | 911,5 | 662,3 |

| Питомі витрати ум. палива, кг/т | 45,5 | |

| Температури, °С: в кінці топки верхній канал (вхід-вихід) середній радіатор (вхід-вихід) нижній радіатор (вхід-вихід) за теплоутилізатором | 690-337 850-340 856- | 765-380 810-360 |

| Габарити, мм: довжина (фунд.) ширина (з приводом) висота (з т/утил.) Маса металоконструкцій, кг |

Рис. 10. Схеми печей Г4-ХПЛ-25 (а) та Г4-ХПЛ-16 (б)

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 4376; Нарушение авторских прав?; Мы поможем в написании вашей работы!