КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Влияние химического состава

|

|

|

|

Факторов на структуру чугуна.

Влияние химического состава, скорости охлаждения и других

Формирование окончательной структуры чугуна определяется особенностями протекания первичной и вторичной кристаллизации чугуна, которые, в свою очередь, зависят от многих факторов, прежде всего химического состава и скорости охлаждения отливки, а также жидкого состояния расплава и внешнего воздействия на него.

Серые чугуны содержат 2,4— 3,6 % С; 0,5—3 % Si; 0,2—1 % Мn; 0,04—0,3 % Р; 0,02—0,2 % S. В легированных чугунах содержание Si, Мп и P превышает указанные выше пределы. Кроме того, они могут содержать различное количество дополнительных легирующих элементов. Влияние того или иного элемента, входящего в состав чугуна, на структуру, механические и технологические свойства определяется в первую очередь воздействием его на графитизацию. Элементы можно расположить в ряд в зависимости от их положительного или отрицательного влияния на графитизацию: А1, С, Si, Ti, Ni, Си, Р, Со, Zr, Nb, W, Мn, Мо, S, Сг, V, Те, Мg, Sг, В. Элементы, расположенные слева от ниобия, способствуют графитизации, а элементы, расположенные справа от него, — тормозят ее. Влияние элемента тем интенсивнее, чем дальше он расположен от ниобия.

Графитизирующее и карбидообразующее влияние элемента зависит от электронного строения его атома, точнее, от строения его наружной электронной оболочки, степени заполненности d – электронов d – переходных элементов. Элементы с d – электронной полосой, заполненной меньше, чем у железа, являются карбидообразующими. Активность их как карбидообразователей тем сильнее и устойчивость образующихся карбидных фаз тем больше, чем менее достроена d – полоса у металлического атома. Так в сплавах на основе железа Ni и Co не образуются карбиды, так как на d – полосе кобальт имеет 7, а никель 8 электронов, т. е. больше, чем железо, имеющее на d – полосе только 6 электронов. Поэтому углерод отдает свои электроны железу и карбиды никеля или кобальта не образуются. Элементы, с полностью заполненной d – полосой (Cu, Zn и т. д.) потенциально не могут образовать в железоуглеродистых сплавах карбиды ни при каких условиях. С позиции электронного строения атомов легирующих элементов, активность карбидообразования и устойчивость карбидов в легированных железоуглеродистых сплавах будет возрастать при переходе от элементов Mn и Cr к элементам Mo, V, W, Ti и др., имеющим менее достроенные d – полосы, чем у Mn и Cr. Т. е. при наличии в чугуне одновременно хрома и ванадия следует ожидать в первую очередь образования в нем карбидов ванадия.

Углерод и кремний, наряду с железом, являются основными компонентами чугуна. При этом они жеоказывают решающее влияние на структуру и свойства нелегированного чугуна. Из тройной диаграммы состояния Fe-С-Si (Рис. 3.3.1) следует, что кремний расширяет температурный интервал существования «расплав – графит».

Рис. 3.3.1. Вертикальный разрез тройной диаграммы состояния Fe—С—Si при 2 % Si

Это обусловлено в первую очередь смещением поверхности ликвидуса с повышением содержания кремния в расплаве влево на диаграмме Fe – C. Таким образом, кремний, уменьшая растворимость углерода в жидком и твердом растворах, способствует графитообразованию.

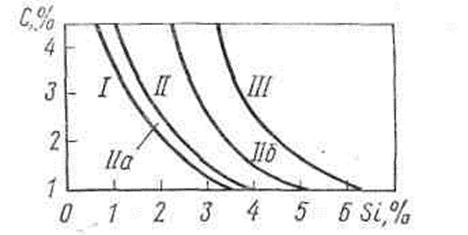

Для характеристики влияния углерода и кремния на структуру чугуна предложены структурные диаграммы, одна из которых приведена на рис. 3.3.2.

Рис. 3.3.2. Структурная диаграмма Н. Г. Гиршовича для чугуна

Области формирования чугунов: I — белого (П + Ц); IIa — половинчатого (П + Ц + Г);

II — серого перлитного (П + Г); IIб — серого перлитно-ферритного (П + Ф + Г);

III —серого ферритного (Ф + Г).

На диаграмме выделены пять областей, соответствующих белым, половинчатым и серым чугунам с различной металлической матрицей. Согласно приведенной диаграмме путем регулирования содержания углерода и кремния можно получить в отливке все типы чугунов (от белого до серого) и все разновидности металлической матрицы (от ферритного до перлитного). Однако, диаграмма не учитывает влияния толщины отливки и интенсивности его охлаждения в литейной форме, а также других факторов, в частности модифицирования расплава.

Углерод и кремний оказывают влияние не только на макрофакторные процессы формирования чугуна, но также влияние и на дисперсность структурных составляющих (Рис. 3.3.3).

Повышение содержания углерода и кремния, что эквивалентно повышению параметра Сэ увеличивает количество графита Г, снижает количество перлита П и одновременно способствует увеличению длины графитовых включений 1Г, а также уменьшению дисперсности перлита (увеличению расстояния между пластинами цементита в перлите Пд). Следовательно, снижение содержания углерода и кремния обеспечивает повышение прочности чугуна за счет уменьшения количества ферритной составляющей, повышения дисперсности перлита, уменьшения содержания и размеров частиц графита. Но уменьшить содержание углерода и кремния можно только до определенного предела из-за опасности формирования структурно свободного цементита и неизбежного снижения в этом случае механических свойств, повышения твердости и ухудшения обрабатываемости.

Рис. 3.3.3. Влияние С, Si и Сэ на графитизацию и структуру металлической основы чугуна

Марганец является антиграфитизатором. Он образует с железом твердые растворы замещения и потому в основном растворен в аустените и феррите. При этом он, снижает температуру γ → α пре-вращения, расширяет область γ -раствора и способствует стабилизации и повышению дисперсности перлита. Благодаря этому повышение содержания марганца до 1,5% положительно влияет на механические свойства серого чугуна. Карбидизирующее действие марганца заметно сказывается только при относительно высоком его содержании. При этом он частично замещает железо в составе цементита.

Сера имеет низкую растворимость в железе. В γ-Fe растворимость её составляет 0,05 и 0,005 % соответственно при 1365 и 913 оС. Растворимость её в α-Fe ещё ниже. Согласно уравлению lg S = - 3800/T + 1,44 при низких температурах она составляет величину порядка 1∙10-10 % (масс.). В то же время сера образует с железом сульфид FeS, который при 988 оС образует с железом эвтектику (γ-Fe + FeS) и, выделясь по границам зерен, существенно снижает механические свойства чугуна. В присутствии марганца отрицательное влияние серы частично нейтрализуется за счет протекания реакции FeS + Мп = Fe + MnS. При соотношении Mn/S = 4 ÷ 5 сера в основном находится в виде сульфидов марганца, которые не влияют на графитизацию чугуна, но могут присутствовать в нем как неметаллические включения.

Фосфор, подобно кремнию, уменьшает растворимость углерода в жидком чугуне и сдвигает эвтектическую точку влево. Но в отличие от кремния фосфор снижает температуру эвтектического превращения. Фосфор отличается ограниченной растворимостью в твердом чугуне и большой склонностью к ликвации. Это предопределяет выделение избыточного количества фосфора в виде самостоятельной составляющей - тройной фосфидной эвтектики Fe3Р - Fe3С - Fе, плавящейся при 953 °С. На графитизацию фосфор оказывает незначительное влияние. Увеличение содержания фосфора, благодаря легированию феррита, вначале способствует повышению механических свойств чугуна, затем вследствие выделения фосфидной эвтектики в виде крупных включений или сетки по границам зерен снижает его прочность. Критическое содержание фосфора зависит от типа чугуна, содержания других элементов и составляет 0,3—0,8 %.

В качестве легирующих элементов в чугуны вводят хром, никель, молибден, медь, алюминий, титан, ванадий. Влияние этих элементов на кристаллизацию и структуру чугуна различно и во многом зависит от характера их распределения между структурными составляющими чугуна, а также их воздействия на положение основных критических точек диаграммы Fe-C. По этому признаку их можно подразделить на три группы.

К первой группе относятся элементы (Ni, Си и др.), которые в основном образуют растворы с ферритом (аустенитом). Эти элементы понижают растворимость углерода в жидком и твердом растворах, а также смещают эвтектиктическую и эвтектоидную точки влево, повышают эвтектическую температуру и одновременно снижают эвтектоидную. Это обусловливает их графитизирующее воздействие на эвтектическую кристаллизацию, которое аналогично кремнию. В то же время никель стабилизирует перлит и способствует повышению его дисперсности. Аналогичное, но более слабое влияние на структуру чугуна оказывает медь.

Ко второй группе относятся элементы (Сг, Мо, V и др.), образующие растворы замещения преимущественно с цементитом, например (Fe, Сг)3С, (Fe, Мо)3С и (Fе, V)3 С. При превышении определенной концентрации эти элементы образуют собственные карбиды (Сг7С3 и V4С3) и тем самым тормозят графитизацию и вызывают размельчение графитовых включений. При небольших содержаниях (~0,1 мас. %) этих элементов, в частности ванадия, они способствуют графитизации, а при больших – способствует формированию белых чугунов, в том числе с инвертированной эвтектикой, которая обеспечивает сочетание высокой износостойкости и пластичности.

Элементы третьей группы (Ti, Zr и др.) являются сильными карбидообразующими элементами. Вместе с тем, они проявляют высокую химическую активность также к кислороду и азоту. Поэтому они практически целиком расходуются на образование карбидов, нитридов, оксидов и только в небольшом количестве растворяются в феррите и цементите. Тугоплавкие включения, образующиеся еще в жидком расплаве, могут служить центрами кристаллизации графита. Поэтому влияние этих карбидообразующих элементов на графитизацию неоднозно. В частности титан, образуя в расплаве стойкие карбиды, нитриды, карбонитриды и оксиды – потенциальные центры кристаллизации графита, при невысоких его концентрациях в чугуне (до 0,3 мас. %) способствует зарождению графитной фазы и графитизации расплава. Однако, при более высоких концентрациях титан активно проявляет себя как карбидообразующий элемент. При этом он практически не растворяется в цементите и не стабилизирует его, а образует собственный карбид TiC.

Все указанные элементы в процессе вторичной кристаллизации тормозят распад аустенита. При этом повышается степень переохлаждения при эвтектоидном превращении, что приводит к получению более дисперсного перлита, даже при относительно медленном охлаждении отливки. Такие элементы, как никель, медь и марганец, расширяющие область аустенита и понижающие температуру мартенситного превращения, способствуют получению аустенитной структуры.

Легирующие элементы через воздействие на кристаллизацию чугуна обеспечивают повышение механических свойств. Особенно сильно влияние молибдена, ванадия, хрома, которые измельчают графитовые включения и одновременно упрочняют металлическую матрицу. Никель и медь также увеличивают прочность чугуна, но упрочняющее воздействие их слабее, поскольку оно связана только с повышением количества и дисперсности перлита. Для стабилизации перлита и повышения износостойкости чугун также легируют малыми добавками (0,01—0,1 %) сурьмы, олова или бора.

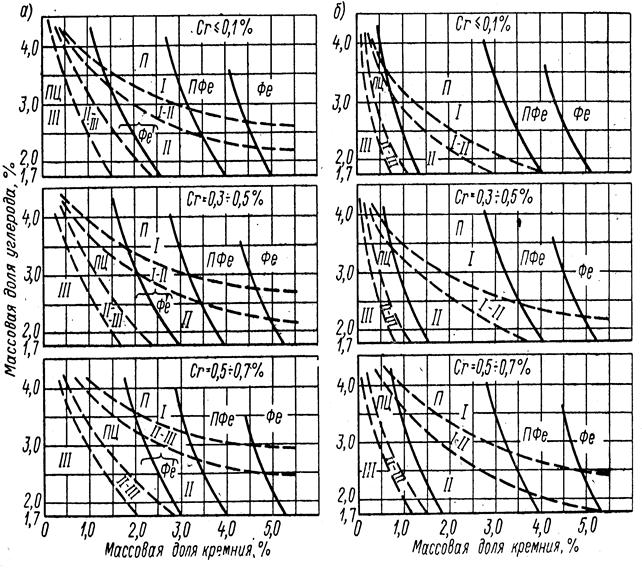

На рис. 3.3.4 приведена совокупность структурных диаграмм для немодифицированного и модифицированного чугуна, по которой можно проследить влияние на структуру не только углерода и кремния, но также хрома.

Рис. 3.3.4. Структурная диаграмма для немодифицированного (а) и модифицированного (б) чугунов при образце с приведенной толщиной Rпр = 7,5 мм:

Сплошные линии – границы структурных областей матрицы: ПЦ – перлитно-цементитной;

П – перлитной; ПФе – перлитно-ферритной; Фе – ферритной.

Штриховые линии – границы областей графита: I – пластинчатый неориентированный;

II – междендритный; III – точечный; I – II и II – III - смешанный

Как отмечалось в разделе 3.1, влияние основных компонентов на структуру чугуна можно прогнозировать также по значениям углеродного эквивалента CЭ и степени эвтектичности SЭ.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 572; Нарушение авторских прав?; Мы поможем в написании вашей работы!