КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Плавка чугуна в дуговых электрических печах

|

|

|

|

Конструкция дуговых печей. Для плавки чугуна применяют трехфазные сталеплавильные дуговые печи с зависимой дугой, в которых электрическая дуга образуется между электродами и металлом. Вместимость их составляет от 0,5 до 75 т. Они маркируются буквенной абревеатурой ДСП и цифрами, например ДСП-12 или ДСП-50, что обозначает дуговую сталеплавильную печь вместимостью 12 и 50 т соответственно.

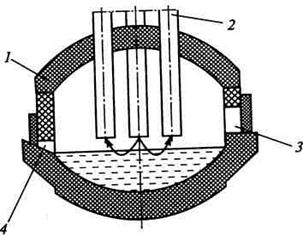

Схема дуговой печи приведена на рис. 5.20.

Рис. 3.6.4. Схема дуговой электропечи переменного тока:

1 – свод; 2 – электроды; 3 – рабочее окно; 4 – выпускное отверстие

Через свод 1 печи проходят три графитовых электрода 2, расположенные равномерно вокруг вертикальной оси печи. Между каждой парой электродов горит дуга прямого действия, замыкающаяся через металл. Печи имеют автоматическую систему перемещения электродов, поддерживающую заданную длину дуги в каждой из фаз. Электроды диаметром до 550 мм и длиной до 1800 мм имеют резьбовые отверстия в торцах. По мере сгорания нижних частей электродов, их наращивают, для чего в верхнюю часть работающего электрода ввинчивают соединительный графитовый ниппель, а на него навинчивают новый электрод. Расход электродов составляет 5-7 кг/т чугуна. Удельная мощность ДСП — от 200 до 700 кВт/т. Печи малой вместимости загружают через рабочее окно 3, а большой вместимости - сверху, при этом свод приподнимается и поворачивается в сторону или печь выкатывается из под него.Для слива шлака печь наклоняют в сторону рабочего окна, для выпуска металла - в сторону выпускного отверстия 4.

Дуговые электропечи прямого нагрева имеют высокий КПД при расплавлении шихты, обеспечивают получение «горячего» шлака и, соответственно, возможность эффективного проведения рафинирующих процессов, в том числе и десульфурации чугуна, что особенно важно при получении высокопрочного чугуна. Кроме того, производительность их при одинаковой вместимости на 25-30 % выше, чем индукционных печей.

Однако эти печи имеют и существенные недостатки: низкий КПД при перегреве, значительный шум, обильное дымовыделение при работе и повышенный угар элементов. Поэтому они применяются преимущественно как плавильный агрегат в дуплекс-процессе плавки чугуна.

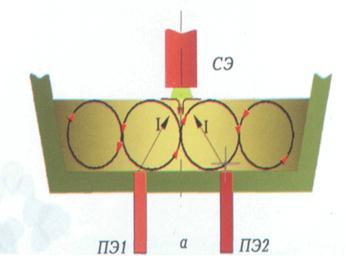

В последние годы вместо трехфазных дуговых печей для плавки чугуна успешно применяют дуговые печи постоянного тока (ДППТ). Их конструктивной особенностью является наличие только одного верхнего сводового электрода (катода), расположенного вдоль вертикальной оси печи, и подовых электродов (анодов) в подине печи. Схема дуговой печи постоянного тока приведена на рис. 3.6.5.

Рис. 3.6.5. Схема дуговой печи постоянного тока:

СЭ – сводовый электрод; ПЭ1 и ПЭ2 – подовые электроды

Сводовы электрод является графитовым, а подовые электроды – медными водоохлаждаемыми. Источник электропитания, наряду с силовым трансформатором, включает тиристорный преобразователь.

Центральное размешение дуги обеспечивает более благоприятные условия для работы футеровки, поэтому износ её составляет менее 0,3 мм за одну плавку, а стойкость – до 2000 плавок и более без проведения ремонта. Постоянный ток обеспечивает более стабильное горение дуги, многократное сокращение пыле-газовыбросов, а также низкий уровень шума. Наличие трех подовых электродов обеспечивает электродинамическое перемешивание расплава в ванне печи, что предохраняет расплав чугуна от местного перегрева. При этом снижается угар металла (до 1,5 %) и уменьшается расход графитированных электродов.

ДППТ обладают всеми достоинствами индукционных печей и имеют дополнительные преимущества, так как может эффективно работать как в плавильном, так и в миксерном режимах. В этом плане они представляю собой наиболее универсальный плавильный агрегат. Они отличаются низким расходом электроэнергии и графитированных электродов, длительной межремонтныи сроком службы футеровки и низким расходом огнеупорных материалов, малым угаром шихты и существенным (на 40 %) снижением эффекта мерцания (скачков тока) в питающей сети, а также минимальным отрицательным воздействием на окружающую среду в части пыле-, газо- и шумщвыделений.

Технология плавки. В дуговых электропечах чугун можно выплавлять по основному и кислому процессам. Основной процесс применяют при необходимости получения чугуна с пониженным содержанием серы. Он протекает с большим расходом электроэнергии, так как связан с наведением шлаков и большей продолжительностью плавки. Кислый процесс применяют, когда нет необходимости в проведении десульфурации чугуна.

Процесс плавки в дуговой электропечи имеет ряд особенностей. Они обусловлены:

а) наличием «горячего» шлака и возможностью эффективного проведения процесса десульфурации;

б) наличием зон высокого перегрева расплава под электродами и относительно большой температурной неоднородностью по объему металла в ванне печи;

в) активным участием огнеупорной футеровки в протекании металлургических процессов.

Эти факторы оказывают соответствующее влияние на угар компонентов шихты, содержание газов и неметаллических включений в выплавленном чугуне.

Угар углерода и других компонентов при плавке в дуговой электропечи несколько выше, чем при других видах плавки. Среднестатистический угар углерода за цикл плавки и перегрева до температуры 1550 оС составляет от 10 до 25 % от первоначального и зависит от исходного содержания углерода в шихте, состава шихты и состава шлака. Возможные реакции окисления углерода приведены ниже:

2[С] + {O2} = 2{CO}; (3.6.1)

[С] + (FeO) = [Fe] + {CO}; (3.6.2)

2[С] + (SiO2) = [Si] + 2{CO;} (3.6.3)

Прямое окисление углерода кислородом имеет практическое значение только в период проплавления колодцев под электродами. Окисление углерода за счет FeO активно протекает в период формирования расплава чугуна из окисленной шихты. Окисление углерода за счет восстановления кремнезёма реализуется при плавке на кислой футеровке и перегреве жидкого чугуна до температуры выше 1450 оС. До 75 % всего выгорающего углерода теряется в начальный период плавки.

Угар кремния при плавке чугуна в дуговой электропечи определяются состоянием шихты, температурой расплава, длительностью выдержки расплава при высокой температуре, составом шлаков и характером футеровки. Возможные реакции окисления и восстановления кремния приведены ниже:

[Si] + О2 = (SiO2); (3.6.4)

[Si] + 2(FeО) = 2[Fe] + (SiO2); (3.6.5)

[Si] + 2[О] = (SiO2); (3.6.6)

(SiO2) + 2[С] → [Si] + 2{CO}. (3.6.7)

Первые две реакции реализуются в период плавления шихты, а две последующие реакция – после формировании расплава чугуна при его «холодном» в начале плавки и «горячем» в конце плавки состояниях соответственно.

Окисление марганца, как и кремния, может происходить за счет кислорода воздуха в период расплавления шихты, за счет монооксида железа в период формирования ванны расплава, а также за счет растворенного в непрогретом жидком чугуне кислорода.

2 [Mn] + О2 = 2 (MnO); (3.6.8)

[Mn] + (FeО) = 2[Fe] + (MnO); (3.6.9)

[Mn] + [О] = (MnO); (3.6.10)

Восстановление марганца может происходить как кремнием, так и углеродом:

2 (MnO) + [Si] = 2 [Mn] + (SiO2); (3.6.11)

(MnO) + [С] = [Mn] + {CO}. (3.6.12)

В дуговой печи с основной футеровкой, наряду с окислением и восстановлением основных компонентов чугуна, ввиду формирования основного шлака могут реализоваться и процессы дефосфорации и десульфурации чугуна по реакциям:

2 [Р] + 5 (FeO)+ 4 (СаО) = 5 [Fe] (СаО)4 Р2О5; (3.6.13)

[S] + (CaO) +[C] = (CaS) + {CO}. (3.6.14)

Процесс дефосфорации эффективно протекает при высокой основности шлака, пониженных температурах и высоком содержании (FeO) в шлаке. А процесс десульфурации эффективно реализуется при высокой основности шлака, но при повышенных температурах расплава и хорошей раскисленности шлака и расплава, чему способствует высокое содержание углерода в чугуне. Поэтому дефосфорацию необходимо проводить в начальной стадии плавки со скачиванием шлака, а десульфурацию – на завершающей стадии приготовления жидкого чугуна. Необходимость скачивания фосфористого шлака обусловлено обратным восстановлением фосфора из шлака на завершающих стадиях плавки чугуна ввиду изменения температуры расплава и окисленности шлака.

Угар элементов в дуговых электропечах в зависимости от состояния и вида компонентов шихты составляет, мас.%: углерод 8…10, кремний 10…20, марганец 20…30, хром 10…15, сера 60…80, фосфор 20…25, титан 25-28.

Процесс плавки чугуна начинается с заправки печи, которая представляет собой мелкий ремонт футеровки подины и откосов сразу после выпуска металла предыдущей плавки. При кислой футеровке в образовавшиеся углубления на подине и откосах забрасывают смесь, состоящую из, мас.%: 90-92 кварцевого песка, 5-6 жидкого стекла и 3-4 воды. При основной футеровке заправку готовят из доломитовой или магнезитовой массы.

При завалке шихты вначале на подину загружают карбюризатор в количестве 75 мас.% от расчётного, а затем остальные составляющие - чугунный и стальной лом, стружка, чушковой чугун и др. Крупный лом загружают под электроды.. При плавке в дуговой печи можно в качестве шихты можно использовать разный сорта вторичных черных металлов – стружку, мелкую легковесную, крупную, плохо разделанную. В первичную садку печи вводят также основную часть никеля, кобальта, ферромолибдена и феррофосфора, которые усваиваются с малым угаром. Для обеспечения стабильного горение дуги шихту следует укладывать плотнее.

Плавление шихты производят в режиме максимальной мощности печи путем проплавления в шихтовом слое «колодцев» под электродами и последующего сталкивания шихты в эти колодцы. В этот дуга горит прерывисто, нестабильно, шумно (до 100 дБ) и дымно.

При формировании жидкой ванны расплава на его поверхность наводят шлак. Для этого в кислых печах используют кварцевый песок (до 2 мас.%) с небольшими добавками извести или известняка (10 и 20 мас.% соответственно от массы песка). Шлак должен иметь невысокую вязкость (легко сливаться с пробной ложки), а после затвердевания иметь плотный зеленоватый излом. Чёрный цвет и пузырчатый излом шлака свидетельствует о повышенном содержании в нем FeO. Такой шлак надо раскислить или частично скачать и навести новый. Основной шлак в печах с основной футеровкой получают при добавке около 3 % известняка от массы шихты.

После полного расплавления мощность снижают во избежание перегрева и оплавления стен и свода печи открытой дугой. Перегрев чугуна до заданной температуры происходит неравномерно - под электродами температура существенно выше, чем у откосов печи. Для выравнивания температуры и химического состава металла по объему ванны в печах емкостью более 20 т часто применяют электромагнитное перемешивание. В этот период плавки значительная часть энергии, излучаемой дугой, передается своду и стенкам печи. КПД печи резко снижается, составляя 5…20 %. Для уменьшения тепловой нагрузки на свод и стены печи нередко заглубляют электрическую дугу в жидкий металл. Глубина жидкого колодца приблизительно равна диаметру электрода. После достижения заданной температуры перегрева скачивают шлак, добавляют оставшуюся часть карбюризатора и наводят новый шлак.

Для усвоения углерода в печах, не имеющих устройств электромагнитного перемешивания, требуется увеличение продолжительности плавки по сравнению с печами с электромагнитным перемешиванием. Поэтому плавка синтетического чугуна требует повышенного (на 100-200 кВт∙ч/т чугуна) расхода электроэнергии на плавку.

Плавка в дуговых печах характеризуется повышенным растворением в жидком металле водорода и азота. Это объясняется тем, что в зоне горения дуги эти газы существуют в атомарном и частично ионизированном состоянии.

В процессе плавки следует периодически раскислять шлак добавками электродного боя, древесного угля или других карбюризаторов для предотвращения «кипа» ванны металла, протекающего по эндотермической реакции: [FeO] + [С] = [Fe] + {СО}. Раскисление шлака приводит к раскислению металла, вследствие чего реакция кипения не получает развития.

По результатам первого экспресс-анализа корректируют химический состав металла. Последовательность ввода ферросплавов и их количество устанавливают в зависимости от сродства каждого легирующего элемента к кислороду с учетом закономерностей угара в кислых и основных печах. Феррохром и ферромарганец вводят в конце плавки. Титан легко окисляется как в кислой, так и в основной печи, поэтому его вводят непосредственно перед выпуском металла. В основных печах угар кремния возрастает, поэтому ферросилиций вводят перед выпуском плавки. В кислых печах присадку ферросилиция можно проводить в любое время, так как угара кремния практически не происходит, однако, учитывая неблагоприятное влияние кремния на науглероживание чугуна и модифицирующий эффект, присадку ферросилиция следует давать перед выпуском чугуна из печи.

Процесс плавки в дуговой печи постоянного тока состоит из тех же этапов. При этом первый период проводят на высоком напряжении и небольшом токе дуги. Длинная дуга обеспечивает стабильный электрический режим, интенсивный нагрев печных газов, плавный нагрев всего объема шихты. Колебания активной мощности по сравнению со средним значением не превышают ± 10-20 %. Колебания давления в печи за счет стабилизации электрического режима подавлены, подсоса воздуха в печь, как это происходит в ДСП, не наблюдается. В течение первого периода в шихте образуется расширяющаяся вверх воронка, которая исключает обрушивание шихты на сводовый электрод. Во второй период обеспечивается стабильный электрический режим при колебании мощности не более ± 5 %, что способствует быстрому расплавлению шихты и не приводит к заметному локальному перегреву металла. Ток дуги в этот период удваивают, а напряжение в 2 раза снижают.

Перегрев расплава под дугой во втором и третьем периодах предотвращается соответствующим размещением подовых электродов, формирующим тороидальное вращение металла в вертикальной плоскости, при котором поток металла с большой скоростью подтекает под дугу и уходит вглубь расплава. В этих условиях температурное поле расплава выравнивается за счет интенсивной конвективной теплопередачи через расплав, а высокая скорость движения металла под дугой не допускает его локального перегрева. Во всех периодах плавки происходит минимальный угар металла, не образуется первичный шлак. Состав шлака и его активность можно регулировать подачей шлакообразующих элементов. Образованный шлак жидкоподвижен и из-за интенсивного перемешивания металла эффективно взаимодействует с расплавом.

Третий период проводят на короткой дуге: при напряжении на дуге в четыре раза меньшем, чем в первом периоде, а силе тока в четыре раза большем. При этом происходит доплавление шихты, нагрев расплава, рафинирование и перемешивание расплава и шлака. В этот период можно эффективно проводить (за счет активного перемешивания) окислительный процесс подачей кислорода или железной руды.

В процессе рафинирования нагрев металла ведется на полной мощности при коротких включениях дуги. Доля энергии, передаваемой в этот период непосредственно от дуги к расплаву, превышает 80 % подведенной. Интенсивная теплопередача от дуги к расплаву реализуется при усиленном воздействии поля электромагнитных сил на расплав. Скорость теплопередачи от дуги к расплаву увеличивается пропорционально росту силы тока.

В процессе плавки постоянно происходит эффективное перемешивание металла и его активное взаимодействие со шлаком, что позволяет легче, чем на печи переменного тока, проводить процессы десульфурации и дефосфорации. Перемешивание также обеспечивает получение чугуна, однородного по химическому составу и температуре, способствует более полному удалению растворенных газов и неметаллических включений из расплава.

Стабильный дуговой разряд и интенсивное перемешивание металла в дуговой печи постоянного тока устраняет локальный перегрев и газообмен с окружающей средой, что приводит к снижению угара шихтовых материалов и графитированных электродов и пылегазовыбросов в 5-10 раз.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 9057; Нарушение авторских прав?; Мы поможем в написании вашей работы!