КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологические процессы ковшевого модифицирования для получения ЧШГ

|

|

|

|

Особенностью технологии получения высокопрочного чугуна является необходимость проведения операций внепечной обработки жидкого исходного чугуна, состоящей из сфероидизации графитных включений и инокулирующего модифицирования для измельчения структурных составляющих и подавления первичных включений цементита. Качество литых деталей из ЧШГ определяется не только химическим составом сплава, тепловыми условиями формирования отливки, но в значительной степени и технологией сфероидизирующего модифицирования. От способа введения модифицирующих добавок зависят также их расход, эффект и стабильность процесса. Основной технологической операцией, обеспечивающей формирование шаровидного графита, является введение в расплав чугуна небольших (до 0,1 %) добавок элементов сфероидизаторов – магния, РЗМ, кальция и др..

Способы модифицирования для получения ЧШГ подразделяется на магниевый и лигатурный.

Применение металлического магния в качестве сфероидизирующего модификатора имеет существенные преимущества – минимальная стоимость присадки (в 3 раза дешевле, чем лигатура) и стабильность эффекта модифицирования. К недостаткам относятся:

- бурная реакция взаимодействия магния с жидкими чугуном при атмосферном давлении, сопровождающаяся сильным пироэффектом и возможными выбросами металла из ковша;

- склонность магниевого чугуна к отбелу при отсутствии графитизирующего модифицирования;

- необходимость применения специальных устройств для ввода магния в чугун (автоклавов, герметичных ковшей);

- появление «черных пятен» в структуре и др.

Однако экономичность процесса и низкие требования к качеству исходного чугуна определили широкое распространение в промышленности магниевого способа получения ЧШГ.

Металлический магний характеризуется низкой температурой кипения (1107 0С), высоким парциальным давлением паров магния при температурах жидкого чугуна (0,5 - 1,2 МПа), что обуславливает технологические трудности его введения в чистом виде.

Заслуживает внимания разработанный ЦНИИТМашем новый технологический процесс (МДС - процесс) получения отливок из ЧШГ методом «Сэндвич», при котором в качестве сфероидизирующей добавки используется смесевой модификатор на основе порошка магния, ферросилиция и магнезита, прикрываемого дисперсной (3 - 5 мм) чугунной стружкой (расход смеси 1 - 2,5 %). За счет регулирования скорости растворения магния удается провести реакцию при незначительном пироэффекте.

Известен способ модифицирования чугуна, включающий обработку расплава магнием и последующее смешивание обработанного чугуна с необработанным в пропорциях, обеспечивающих содержания 0,03…0,06 мас.% Mg. Причем, для увеличения растворимости магния в расплаве обработанного им чугуна сохраняют низкий кремний, а в необработанном, перед смешиванием, повышают содержание кремния присадкой ферросилиция.

На первом этапе этого способа модифицирования необходимо получить чугунно-магниевую лигатуру при использовании специального ковша (рис. 3.9.4, а).

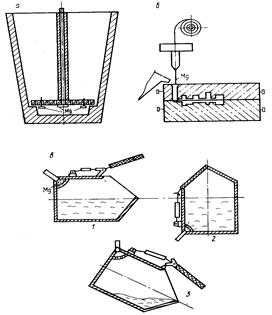

Рис. 3.9.4. Схемы способов модифицирования расплавов магнийсодержащими реагентами:

а – ковш для получения чугунно-магниевой лигатуры; б – модифицирование магниевой проволокой в стальной оболочке; в – конвертер «GF»;

1 – заполнение ковша; 2 – обработка магнием; 3 – выпуск модифицированного расплава

Более удобным является способ введение в расплав тонкоизмельченного пассивированного порошка магния, помещенного в металлическую оболочку (рис. 3.9.4, б). При введении в расплав такой проволоки с регулируемой скоростью обеспечивается необходимый расход магния. Реакция растворения и взаимодействия магния происходит ниже слоя жидкого металла, за счет этого значительно повышается коэффициент усвоения модификатора, а реакция происходит без дыма и выбросов металла. Известны различные методы введения магниевой проволоки в жидкий чугун, которые различаются по месту введения: в заливочную чашу, в ковш при переливе, в струю металла и т. д.

Наиболее распространенными способами ввода металлического магния в расплав является его обработка в герметизированных ковшах и автоклавах.

Эти способы основаны на подавлении процесса кипения магния за счет создания в камере избыточного давления. При использовании автоклавов давление в камере обработки расплава магнием создается воздухом или азотом (Рис. 3.9.5). В камеру помещают ковш 3 с чугуном. К рычагу 2 крепят контейнер 1 с дозой магния. Затем камеру закрывают крышкой 4, открывают вентиль в сети сжатого воздуха или азота. Когда давление в камере поднимается до 0,6 МПа поворотом рычага клнтейнер с магнием погружают в расплав. Поскольку давление в камере выше давления кипения магния, то процесс его растворения, который длится 6-10 мин, протекает без пироэффекта.

Рис. 3.9.5. Автоклав для модифицирования чугуна магнием

В герметизированных ковшах (Рис. 3.9.6) давление создается испаряющимся магнием. В зарядную камеру 1 закладывают необходимое количество магния и камеру закрывают крышкой 2. Через открытую горловину ковш заполняют жидким чугуном. Затем горловину закрывают крышкой. Которую прижимают к ковшу затворами 4. Затем ковш поворачивают против часовой стрелки на 90 о. При этом зарядная камера с магнием оказывается под расплавом чугуна. Магний под воздействием тепла жидкого чугуна нагревается, расплавляется и начинает кипеть. Пары магния создают над расплавом повышенное давление (0,3 – 0,5 МПА). Вследствие этого кипение магния прекращается и последующее растворение его протекает без эффекта кипения.

Рис. 3.9.5. Герметизированный ковш конвертерного типа емкостью 10 т

В основе способа «GF» (рис. 3.9.4, в), разработанного швейцарской фирмой «Георг Фишер ЛТД», положено использование ковша, снабженного камерой – газообразователем, которая является важнейшим конструкционным элементом установки. При повороте ковша жидкий чугун через отверстие в камере соприкасаются с металлическим магнием, вызывая его интенсивное испарение. Давление паров магния резко возрастает, при этом прекращается поступление жидкого чугуна в камеру. Активно протекает процесс усвоения магния расплавом, давление уменьшается и далее цикл работы повторяется. В «GF» - способе реализуется саморегулирование испарения металлического магния. Преимуществами данного процесса является высокая степень десульфурации, возможность использования исходного чугуна с содержанием серы до 0,3 мас.%, низкие тепловые потери во время процесса, высокая производительность, возможность обработки большого объема металла, экономичность процесса.

При модифицировании чугуна магнием и его лигатурами возникает опасность образования «черных пятен», представляющих собой оксиды и сульфиды Mg и Mn и графит, для устранения которых применяют криолит, плавниковый шпат и хлористые и фтористые соли.

При модифицировании чугуна одновременно происходят процессы обессеривания, дегазации и другие процессы. С учетом расхода на эти процессы дозировка модификатора магния определяется по формуле:

Mgввод =  ,

,

где Sn и So - содержание серы исходное и остаточное, мас.%;

0,04 - 0,1 – количество остаточного магния, мас.%, в зависимости от толщины стенки отливки и других факторов;

А – коэффициент усвоения магния.

При обработке в крупных ковшах количество введенного магния рекомендуется рассчитывать по формуле, учитывающей процессы угара при технологической выдержке расплава (t, ч):

,

,

где hMg – степень усвоения магния.

При недостаточном количестве остаточного магния образуется смешанный графит или графит с вермикулярной формой (ВГ), а при избытке – частичный или полный отбел. Коэффициент усвоения магния зависит от типа модификатора, метода его ввода, температуры металла после обработки и др. Правильная дозировка модификатора определяется опытным путем. В табл. 3.4. приведено влияние температуры и типа модификатора на усвоение магния.

Таблица 3.9.14 Влияние температуры и состава модификатора на усвоение магния

| Модификатор, % | Усвоение Mg (%) при t, 0C | ||||||||

| 1350-1400 | 1400-1450 | 1450-1500 | |||||||

| 14-16 Mg, 82-85 Ni 17-20 Mg, 50-55 Ni, 25-30 Si 12-16 Mg, 12-20 Fe, остальное Si | 70-60 55-45 30-20 | 60-50 45-35 20-15 | 50-40 35-30 15-20 | ||||||

С целью повышения степени усвоения магния создают над зеркалом металла повышенное давление, при котором возрастает температура кипения tк магния, обеспечивается медленное парообразование (табл. 3.5)

Для получения тонкостенных отливок без отбела рекомендуется после ввода сфероидизирующего модификатора проводить вторичное графитизируещее модифицирование, которое также способствует уменьшению усадочных дефектов и внутренних напряжений. При получении толщины стенки отливки 15 - 20 мм чаще всего в качестве модификатора применяют ФС75 и ФС90. Как и для СЧ, рекомендуется применять ФС с повышенным содержанием Ca, Al, Sr, La, и др.

Таблица 3.5. Зависимость температуры кипения и расхода магния от величины избыточного давления

| Давление КГС/см2 (1015 Па) | |||

| Температура кипения, 0С | |||

| Расход Mg, мас.% | 0,4 | 0,3 | 0,25 |

Растворение магния во многих металлах позволяет получить лигатуры, более полно усваиваемые жидким чугуном, чем металлический магний. Реакция сферодизирующих лигатур с жидким чугуном происходит более спокойно, без значительного пироэффекта. Компоненты, входящие в состав лигатур, по функциональному назначению можно разделить на сфероидизаторы и дополнительные рафинирующие элементы, регуляторы интенсивности протекания модифицирующей реакции, графитизаторы, легирующие и наполнители. Для повышения эффективности обработки необходимо по возможности совмещать эти функции.

Наполнители. Главные требования к ним – высокая растворимость в них основного элемента сфероидизатора, они не должны отрицательно воздействовать на структуру ЧШГ, должны быть недорогими, недефицитными и иметь максимальную плотность. Чаще всего в качестве наполнителя используют сплавы на основе железа с кремнием (легкие лигатуры с плотностью меньше 5000 кг/м3) или никелем, медью либо их сочетанием (тяжелые лигатуры с плотностью больше 5000 кг/м3). В последнем случае наполнитель играет роль легирующего компонента чугуна и его использование оправдано при получении высоких марок чугуна, в том числе бейнитного класса.

Никельмагниевые лигатуры отличаются высокой технологичностью, быстро реагируют с расплавом, образуя небольшое количество шлака. Вместе с тем, высокая стоимость и дефицитность никеля сдерживают их широкое применение. Опыт КамАЗа показал возможность частичной замены никеля железом. Кроме того, применение лигатур на никелевой основе требует дополнительного графитизирующего модифицирования, что не гарантирует исключения отбела в тонкостенном литье. Поэтому более перспективными для массового производства отливок являются легкие лигатуры на железокремниевой основе, содержащие активные дополнительные элементы.

Регуляторы интенсивности протекания модифицирующей реакции. Кальций является самым распространенным элементом – регулятором скорости протекания реакции. Обладая высоким химическим средством к сере и кислороду, присутствующими в расплаве чугуна, кальций связывает их в устойчивые химические соединения, тем самым высвобождается основной элемент – сфероидизатор – магний от выполнения второстепенных функций. Лигатуры с высоким содержанием кальция (более 4-6 мас.%) реагируют с чугуном спокойно и их можно использовать только при высоком (более 1723 К) перегреве чугуна, что существенно сужает область их применения в литейных цехах. Вместе с тем чугуны, обработанные КМ с высоким содержанием кальция, имеют хорошие пластические характеристики за счет удаления из расплава и улучшения формы оставшихся в твердом чугуне неметаллических включений. Таким образом, наличие кальция в сфероидизирующих лигатурах оправданно, но создает определенные технологические трудности. Однако применение «чипс» – процесса модифицирования чугуна позволяет эффективно использовать высоко – кальциевые модификаторы в виде быстро охлажденной ленты толщиной 0,5…2 мм (рис. 3.9.5). За счет высокоразвитой поверхности модификатора в форме ленты скорость его растворения в жидком чугуне увеличивается на порядок, при этом не требуется высокого перегрева расплава.

Рис. 3.9.5. Схема процесса получения «чипс» модификатора

В практике производства отливок из ЧШГ наибольшее распространение получили КМ, в состав которых помимо магния – основного сфероидизатора входят кремний, РЗМ, кальций, цирконий, барий и другие элементы.

Имеются сведения о положительном влиянии Са и РЗМ в составе КМ на параметры модифицирующей обработки и механические свойства ЧШГ.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 3241; Нарушение авторских прав?; Мы поможем в написании вашей работы!