КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Графитизирующий отжиг отливок из белого чугуна

|

|

|

|

Термическая обработка отливок из КЧ

Область применения КЧ

Масса производимых отливок колеблется от нескольких граммов до 250 кг, минимальная толщина стенок 3 мм, максимальная для обезуглероженного чугуна - 25 мм.

Отливки из ковкого чугуна используются во многих отраслях промышленности благодаря комплексу присущих им свойств. Механические свойства КЧ близки к свойствам литой стали и ЧШГ. КЧ обладает высоким сопротивлением ударным нагрузкам при комнатной и низких температурах и более высокой износостойкостью, чем ЧШГ. Они хорошо обрабатываются резанием и свариваются. Поэтому ковкие чугуны сохранят в ближайшие годы свое применение, особенно для производства мелких отливок, сварных конструкций, несмотря на склонность КЧ к образованию трещин и энергоемкость получения готовых отливок.

При производстве отливок из ковкого чугуна применяют три вида термической обработки: графитизирующий отжиг, улучшение структуры и устранение дефектов структуры.

Задачей термической обработки первого рода является получение отливок с требуемой структурой металлической матрицы: ферритной, ферритно-перлитной в различных их количественных сочетаниях или перлитной, причем с перлитом различной формы, дисперсности и плотности в соответствии с требованиями к структуре и свойствами ковкого чугуна различных марок. При графитизирующем отжиге в металлической основе чугуна присутствуют включения углерода отжига хлопьевидной, компактной или шаровидной формы. При обезуглероживающем отжиге в структуре отсутствуют включения углерода отжига по всему сечению отливки или в поверхностном слое.

Термическая обработка второго рода предусматривает улучшение основной структуры отливок ковкого чугуна, повышение прочности и износостойкости следующими методами: закалка с высоким отпуском, нормализация, старение, поверхностная закалка токами высокой частоты или пламенная, а также химико-термическая обработка (азотирование, сульфидирование).

Термическая обработка третьего рода предназначена для устранения дефектов структуры, возникающих при термической обработке первого или второго родов, а также транскристаллического хрупкого излома в отливках при нарушении режимов их охлаждения после термической обработки.

Наиболее часто применяют процесс полной графитизации белого чугуна в нейтральной или слабо окислительной среде, в результате получается ферритный ковкий чугун – черносердечный по виду излома, а частичное обезуглероживание происходит попутно за счет окисления углерода.

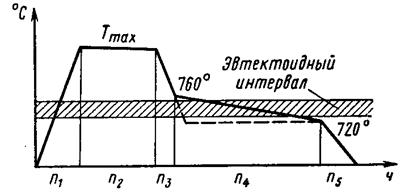

Типичный режим отжига отливок на ферритный ковкий чугун (рис. 3.9.4) состоит из пяти периодов.

Рис. 3.9.4. Типовой график отжига ковкого чугуна

I период – нагрев белого чугуна (П + Ц1) до 930 - 970 оС, т.е. значительно выше критической линии Ас1 (эвтектоидная линия). Скорость нагрева или время, в течение которого достигается заданная температура в отливке при проведении первичной стадии графитизации, влияют на процесс отжига и физико-механические свойства чугуна.

Если центров графитизации (Nвкл) в чугуне менее 15 на 1мм2, то он трудно поддается графитизации при высокотемпературной выдержке (первичная графитизация). Если центров более 150 на 1мм2, то механические свойства чугуна будут низкими из-за избыточного количества углерода отжига. Оптимальным количеством центров графитизации для обеспечения необходимой скорости графитизации и требуемых механических свойств можно считать примерно 80 - 90 на 1мм2.

При быстром нагреве число образовавшихся центров графитизации на единицу площади по объему может быть недостаточным и скорость протекания процесса замедляется. Кроме того, при ускоренном нагреве возможно образование трещин в сложных отливках со стенками различной толщины. Обычное время нагрева отливок до температуры первичной графитизации при ускоренном режиме составляет 3 - 5 ч.

В отдельных случаях для увеличения числа центров графитизации в интервале температур 300 - 600 оС осуществляют низкотемпературную остановку (НТО) или замедленное повышение температуры (скорость не более 50 оС/ч).

II период. Высокотемпературная выдержка при 930 - 970 оС (первичная графитизация). На этой стадии происходит распад первичного цементита (Fe3C ® 3Feg + C) с образованием аустенита и углерода отжига (графита). Продолжительность (и температурный интервал) I стадии графитизации зависит от содержания графитизирующих элементов (в первую очередь от содержания C и Si), а также от сечения и массы отливок (при стабилизации температуры отжига эти факторы не влияют). Поэтому в принципе температурно-временной режим первичной графитизации зависит от химического состава отбеленного чугуна (исходного продукта). Понижение температуры выдержки увеличивает продолжительность процесса, повышение – способствует короблению отливок и нежелательному укрупнению аустенитных зерен и углерода отжига и ухудшению его формы. Время выдержки при рекомендуемых температурах для полного распада цементита первичного составляет 6 - 12 ч. После завершения первичной графитизации структура чугуна состоит из аустенита и углерода отжига.

III период. Практикой установлено, что скорость охлаждения до температуры 760 - 740 оС (выше Аr1- температуры структурного превращения) зависит от типа применяемой термической установки (печи). В периодических печах, например колпакового типа, длительность охлаждения составляет 3 - 4 ч, но зависит от величины садки. В печах такого типа охлаждение происходит с помощью циркуляции холодного воздуха в радиационных трубах. В методических проходных печах размер садки (горшка) сравнительно невелик и охлаждение от 950 до 760 оС осуществляется за 10 - 30 мин.

IV период. Отливки охлаждаются медленно со скоростью не более 5 оС/ч вплоть до 700 оС, т.е. ниже Ar1. При температуре 700 оС структура чугуна состоит из перлита (А ® П при переохлаждении ниже Ar1) и графита. Процесс распада цементита вторичного (ЦII), находящегося в составе перлита (П = Ф + ЦII), может происходить изотермическим способом (низкотемпературная выдержка – вторичная графитизация) или при непрерывном медленном охлаждении (Fe3C ® 3 Fea + C). Есть мнение, что на этом периоде аустенит может распадаться на феррит (А ® Ф + графит), минуя перлитное превращение. Продолжительность вторичной графитизации составляет 8 - 15 ч. Варьирование химического состава допускает увеличение скорости охлаждения садки до 8 оС/ч.

V период. Окончательное охлаждение отливок до 550 - 600 оС, т. е. до температуры, при которой отливки выгружают из печи. Охлаждение отливок после полного цикла отжига должно происходить достаточно быстро, за 3 - 5 ч. Медленное охлаждение, особенно в интервале 600 - 400 оС, способствует возникновению белого излома, т.е. повышению хрупкости без видимых изменений структуры чугуна. После завершения полной графитизации (I и II стадии графитизации) образуется ферритный ковкий чугун.

Существует два механизма графитизации белого чугуна. По первому механизму процесс графитизации начинается в результате сублокального распада цементита, а по второму – графит зарождается в аустените и на поверхности раздела фаз аустенит-цементит.

Изучение дислокационной структуры цементита методом термического травления позволило установить, что при 200 оС в цементите появляются ямки травления. При дальнейшем нагреве в них появляется графит. Интенсивное развитие процесса наблюдалось при 600 оС и выше, образование графита сопровождалось зарастанием дислокационных ямок в цементите. Это позволило предположить, что центрами зарождения графитной фазы являются дислокации, с увеличением плотности которых процесс графитизации интенсифицируется.

Известно, что изолированный цементит графитизируется медленнее, чем цементит высококремнистого чугуна, несмотря на то, что кремний не растворяется в цементите. Графитизация же низкокремнистого чугуна происходит медленнее, чем изолированного цементита. Это привело к заключению о решающем значении твердого раствора (аустенита) в процессе графитизации белого чугуна. Исследование зарождения графита в чугунах с содержанием 1,0 - 1,5 мас. % Si позволило обнаружить высококремнистые фазы, например SiC с содержанием 66 - 67 мас. % Si. Выяснилось, что SiC может распадаться только при разбавлении атомами железа. Механизм образования графита при отжиге модифицированного кремнием чугуна можно представить в виде

| Fe3C + FeSi ® SiC + 4Fe; Fe3C + Si ® SiC + 3Fe; SiC + Fe ® Fe3Si + C. |

При низком содержании кремния идет процесс прямого распада Fe3C. Данный процесс ускоряется при наличии мелкодисперсных графитных комплексов и неметаллических включений, изоморфных с графитом.

В высококремнистых (1,0 - 1,5 мас.% Si) белых чугунах предполагается зарождение центров кристаллизации графита из-за распада карбида SiC. Данный процесс облегчается при наличии изоморфных с графитом неметаллических включений.

Результаты исследования процесса зарождения графита при термической обработке (отжиге) белого чугуна позволяют сделать следующие выводы:

1. Зарождение графитных включений происходит на границе раздела феррит-карбид (при температурах ниже Ar1) и аустенит-карбид (при температурах > Ac1 или Ac3).

2. Лимитирующим звеном процесса графитизации, по-видимому, может стать сопротивление металлической основы росту графитных включений, так как графит зарождается и растет на межзеренных поверхностях, где силы связи ослаблены по сравнению с силами связей внутри зерна.

Разложение цементита происходит значительно быстрее в поверхностных слоях и замедляется по направлению к центру отливки. Это объясняется большими напряжениями сжатия, возникающими в сердцевине отливки, понижающими метастабильность цементита и тем самым препятствующими образованию центров графитизации.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1777; Нарушение авторских прав?; Мы поможем в написании вашей работы!