КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Виды отжига и их назначение

|

|

|

|

Основные виды термической обработки. Предварительная и окончательная термообработка

Термическая обработка (в дальнейшем ТО) является самым распространенным способом управления свойствами металлических материалов; в машиностроении ей подвергается до 40 % потребляемой стали. ТО состоит из трех этапов: нагрева до заданной температуры; выдержки для прогрева материала по всему объему и завершения фазовых превращений; охлаждения до комнатной температуры с определенной скоростью (решающими являются температура нагрева и скорость охлаждения). Желаемое изменение свойств материалов может быть в очень широких пределах; например, сталь становится пластичной и низкопрочной после отжига; эту же сталь можно сделать твердой, прочной и малопластичной с помощью закалки.

К основным видам ТО относятся: отжиг, закалка, отпуск и старение.

В зависимости от места в технологическом процессе ТО подразделяется на предварительную и окончательную.

Предварительная ТО, как правило, производится для улучшения технологических свойств заготовок (перед обработкой резанием, холодной штамповкой, прокаткой и т.п.). В качестве предварительной ТО для сталей, как правило, применяют различные виды отжига.

Окончательная ТО производится для придания деталям требуемых эксплуатационных свойств. В качестве окончательной ТО для сталей чаще всего применяют закалку с отпуском, а для многих высокопрочных цветных сплавов – закалку со старением.

Отжигом называется процесс ТО, состоящей в нагреве до заданной температуры, выдержки и сравнительно медленном охлаждении со скоростью 30…200 оС/ч, т.е. вместе с печью, а иногда – на воздухе.

В зависимости от степени происходящих при нагреве превращений различают полный отжиг, когда в сталях полностью протекают фазовые (α↔γ) превращения, и неполный отжиг, когда из-за недостаточной температуры указанные превращения проходят лишь частично или не проходят вовсе.

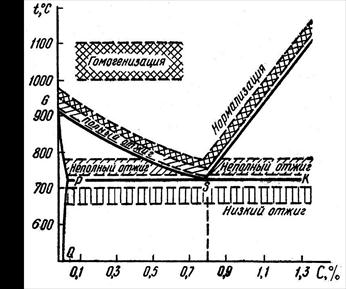

Полный отжиг позволяет создать в доэвтектоидных сталях равновесную мелкозернистую ферритно-перлитную структуру, соответствующую диаграмме состояния Fe – Fe 3 C (рис. 28.1); для этого сталь нагревают на 30…50 оС выше линии GS, называемой А 3 (рис. 35), выдерживают, а затем медленно охлаждают вместе с печью. Полному отжигу обычно подвергают сортовой прокат из стали с 0,3…0,4 % С, поковки и фасонные отливки. Полный отжиг заэвтектоидных сталей не производят из-за образования хрупкой цементитной сетки на границах зерен перлита (рис. 28.3 в).

Изотермический отжиг является разновидностью полного отжига, его применяют для легированных сталей, обладающих большей устойчивостью аустенита. Сталь нагревают до требуемой температуры и сравнительно быстро охлаждают переносом в другую печь с температурой на 100…150 оС ниже линии PK, называемой А 1. В этой печи сталь выдерживают 1…6 ч до полного распада аустенита, а затем производят охлаждение на воздухе. Изотермический отжиг более экономичен чем традиционный (т.к. происходит быстрее); его часто используют для обработки мелких поковок и сортового проката из легированных цементуемых сталей.

Нормализация является экономичный разновидностью полного отжига и заключается в том, что после нагрева на 40…50 оС выше А 3 (или А cm – SE), заготовку охлаждают на воздухе. Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье, прокатке, ковке или штамповке; ее, в частности, широко применяют для улучшения механических свойств стальных отливок вместо закалки и отпуска. Ускоренное охлаждение приводит к некоторому повышению твердости, но в ряде случаев, это даже улучшает обрабатываемость резанием.

Рис. 35. Температурные интервалы нагрева при ТО

Неполный отжиг обычно производят при нагреве на 10…30 оС выше линии А 1 для улучшения обрабатываемости резанием доэвтектоидных легированных и заэвтектоидных углеродистых и легированных сталей. При этом в заэвтектоидных сталях происходит сфероидизация цементита, что позволяет существенно снизить их твердость и повысить пластичность.

Низкий отжиг обычно производят при 650…680 оС (т.е. ниже линии А 1) для снижения твердости углеродистых и легированных сталей перед обработкой резанием, холодной высадкой или волочением.

В зависимости от конкретного назначения различают также:

Диффузионный ( гомогенизационный) отжиг – применяется для слитков легированной стали с целью уменьшения неоднородности химического состава. Проводится в течение 15…150 ч при температуре 1100…1200 оС, охлаждение вместе с печью.

Рекристаллизационный отжиг – проводится перед или между операциями холодной обработки давлением (прокатке, штамповке, волочении и др.) для снятия наклепа между операциями деформирования и повышения пластичности материала. Для сталей температура нагрева обычно составляет 650…700 оС.

Отжиг для снятия остаточных напряжений – применяется для отливок, сварных изделий, деталей после обработки резанием и т.п., в которых в результате технологических операций из-за неравномерного охлаждения или пластической деформации возникают остаточные напряжения. Для сталей обычно проводится при температуре 350…600 оС в течение нескольких часов, охлаждение проводится вместе с печью.

Отжиг в большинстве случаев является предварительной или промежуточной ТО, т.к. он повышает вязкость и пластичность, но снижает прочность и твердость; однако, для крупных отливок и сварных конструкций отжиг зачастую становится окончательной ТО.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 792; Нарушение авторских прав?; Мы поможем в написании вашей работы!