КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Порошковые материалы, структура, свойства и область применения

|

|

|

|

Клеящие материалы и герметики, состав, классификация и свойства

Эластомеры. Состав, классификация и свойства резин

Эластомеры – это полимеры и материалы на их основе, обладающие высокоэластическими свойствами в широком интервале температур, охватывающем практически всю область температур их эксплуатации. Повышенная эластичность таких полимеров обусловлена тем, что они состоят из больших цепных молекул, способных обратимо изменять свою форму под действием внешних нагрузок. Основу цепных молекул эластомеров могут составлять атомы углерода, кислорода, кремния или серы. К типичным эластомерам относятся натуральный и синтетический каучук, а также различные виды резин.

Каучуки являются исходным сырьем для получения резин. По своему происхождению каучуки подразделяются на натуральные НК и синтетические СК. Натуральные каучуки получают коагуляцией млечного сока – латекса каучуконосных растений, таких как гевея, кок-сагыз, тау-сагыз. Из синтетических каучуков наиболее распространены натрий-бутадиеновый каучук (СКБ), бутадиен-стирольный (СКС), полихлоропреновый, бутадиен-нитрильный каучук (СКН) и др[69]. По своей структуре синтетические каучуки являются линейными полимерами с очень большой молекулярной массой. Почти все синтетические каучуки получают методом эмульсионной полимеризации в водных растворах. При нормальных температурах каучуки находятся в высокоэластичном состоянии, температура их стеклования находится в области –40…–70 °С.

Резиной называют продукты химической переработки различных каучуков. Эти продукты получаются в результате взаимодействия каучуков с вулканизаторами (серой, селеном, натрием, диазобензолом), которое может быть осуществлено термической обработкой (горячая вулканизация[70]) и без ее применения (холодная вулканизация). В процессе вулканизации каучук за счет поперечного сшивания линейных молекул переводят в редкосетчатый полимер, который не теряет прочность и не растекается при повышенных температурах. При холодной вулканизации в качестве вулканизаторов обычно используют оксиды металлов. Степень сетчатости полимера в основном зависит от количества добавок. При этом изменяются и свойства резины (если, например, содержание серы 1…5 %, то получается редкосетчатая высокоэластичная резина; если 30…50 %, то эластичность каучука почти исчезает и получается колющаяся пластмасса – эбонит).

Помимо каучука и вулканизаторов в состав резин могут входить:

- наполнители (активные – углеродистая и белая сажа – повышают механические свойства, неактивные – мел, тальк – снижают стоимость резины);

- регенераторы – продукты специальной обработки бывшей в употреблении резины – снижают температуру вулканизации и удешевляют резину;

- ускорители (дифенил-гуанидин, каптакс, оксид цинка – ускоряют вулканизацию)

- противостарители или антиоксиданты (парафин, воск и т. п.);

- смягчители или пластификаторы (парафин, вазелин, битумы, растительные масла, иногда до 30 %);

- красители придают определенный цвет и защищают резину от светового старения.

Основой резин общего назначения в настоящее время являются натуральный каучук НК (являющийся полимером изопрена (C 5 H 8) n); синтетический каучук СК бутадиеновый СКБ (C 4 H 6) n, получаемый по методу Лебедева; бутадиен-стирольный каучук СКС и синтетический каучук изопреновый СКИ. Эти резины отличаются высокой эластичностью, прочностью, водо- и газонепроницаемостью. Из резины общего назначения изготавливают ремни, рукава, транспортерные ленты, изоляцию кабелей, демпферные прокладки и др. изделия.

Специальные резины по эксплуатационным свойствам подразделяются на следующие виды:

- износостойкие получают на основе полиуретановых каучуков (СКУ, СКУ-ПФ, СКУ-ПФЛ), применяются для изготовления автомобильных шин, конвейерных лент, обуви и т. п.;

- маслобензостойкие изготавливают на основе каучуков хлоропренового (наирит), бутадиеннитрольного СКН, полисульфидного (тиокол) и др.;

- морозостойкие получают на основе каучуков, имеющих низкие температуры стеклования (СКБ, СКС, СКД, СКТ);

- светоозоностойкие вырабатывают на основе каучуков фторсодержащих (СКФ) и этиленпропиленовых (СКЭП), бутилкаучука (БК), хлорсульфополиэтилена (ХСПЭ);

- теплостойкие получают на основе кремнийорганических соединений (СКТ, СКТФВ);

- теплохимическистойкие изготавливают на основе фторкаучуков (СКФ);

- электротехнические изготавливаются двух типов:

1) электроизоляционные – только на основе неполярных каучуков (НК, СКБ, СКС, СКТ и БК),

2) электропроводящие – на основе полярных каучуков (СКН, наирита) с добавкой сажи или графита (применяются, например, для экранирования кабелей).

Резина как технический материал отличается наиболее высокими эластическими свойствами, которые присущи каучуку. Некоторые сорта резин имеют относительное удлинение до 1000 %. Причем, деформация является обратимой.

По функциональному назначению резиновые детали, применяемые в машиностроении, делят на девять групп: уплотнительные, вибро- и звукоизоляционные, противоударные, силовые, опоры скольжения, гибкие компенсационные прокладки, противовоздушные, фрикционые и защитные.

Клеи и герметики представляют собой растворы или расплавы полимеров (или неорганических веществ). Они после высыхания (затвердевания) образуют прочные пленки, хорошо прилипающие к различным материалам. Клеи предназначены для получения неразъемных соединений, а герметики – для защиты поверхности деталей или конструкций от агрессивных сред. Иногда герметиками заполняют весь объем радиоэлектронных блоков, тогда повышается и их вибростойкость.

Клеевые соединения по сравнению с заклепочными и сварными имеют ряд преимуществ: можно соединять любые разнородные материалы, клеевой шов герметичен в отличие от клепаного, процесс технологичен, быстр, имеет малую стоимость. Недостатки: относительно невысокая прочность, уменьшающаяся по мере старения клея, невысокая температура эксплуатации, токсичность многих клеев.

Клеи различают по следующим характеристикам:

- адгезионным и когезионным свойствам[71] (универсальные, специальные и т. д.);

- виду нахождения (жидкие, пастообразные, пленочные, гранулированные);

- назначению (конструкционные силовые или не силовые);

- составу пленкообразующего (смоляные, резиновые, неорганические, в том числе, на основе эпоксидных и фенолоформальдегидных смол, фенолкаучуковых композиций, кремнийорганических соединений и т. п.);

- отношению к нагреву (термопластичные и термореактивные);

- условиям отверждения (холодного или горячего).

Крахмальные клеи (рисовые, маисовые, пшеничные, картофельные и др.) применяют в фанерной, спичечной, текстильной и галантерейной промышленности.

Эфирцеллюлозные клеи используют для склеивания тканей, кожи и приклеивания их к древесине.

Резиновые клеи представляют собой раствор каучука в органических растворителях, наиболее распространенным из которых является «бензин-калоша». Для склеивания резиновых деталей между собой или с металлом применяют также каучуковые: клей 88, Б-10, «лейконат», которые обеспечивают более прочное соединение.

Смоляные клеи изготавливают на основе термореактивных смол, которые отверждаются в присутствии катализаторов и отвердителей при комнатной или повышенной температуре. Нередко они обеспечивают универсальное применение.

Универсальные клеи используют для склеивания металлов, древесины, пластмасс, мрамора, слюды, фетра, стекла, фибры, резины, текстиля и др. материалов. К универсальным клеям относят карбонильный клей, клеи на основе синтетических смол и др. Карбонильный клей состоит из карбонильного спирта с примесью катализатора (перекиси бензола или крепкой азотной кислоты) и наполнителя (гипса, мела, алебастра, глины, чугунной или наждачной пыли, слюды, древесной муки). В машиностроении и приборостроении широко применяют клеи на основе фенолоформальдегидных и эпоксидных смол (БФ-2, БФ-4, БФ-19, БФ-88, ВК-32-250, ВС-350 и т. д.). В частности, две последние марки клеев могут обеспечить длительную работу, собранных с их помощью узлов, при температурах до 250…300 оС.

Неорганические клеи являются высокотемпературными. Они поставляются в виде гранул, порошков и дисперсий, имеют прочность до 10 МПа и огнеупорность до 1800 оС. По составу различают керамические клеи (на основе оксидов MgO, Al 2 O 3, SiO 2) и силикатные (на основе «жидкого стекла»).

К числу наиболее распространенных герметиков для металлических изделий относятся тиоколовый каучук, полисилоксаны, растворы фенолоформальдегидных смол с нитрильным каучуком и т. п. Например, для герметизации отсеков самолетов, ракет и др. техники применяют фторорганические герметики, сохраняющие работоспособность в контакте с маслом и топливом при температурах до 150…250 оС.

59. Неорганические материалы. Графит, керамика, неорганическое стекло, ситаллы, свойства и область применения

59. Неорганические материалы. Графит, керамика, неорганическое стекло, ситаллы, свойства и область применения

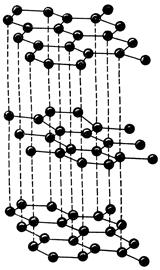

1. Графит [72] – неорганический полимер, является одной из аллотропических разновидностей углерода[73]. Графит встречается в природе, но в основном его получают искусственно путем нагрева антрацита без доступа воздуха (пирографит). Графит имеет гексагональную слоистую кристаллическую решетку (рис. 59. 1) и является «паркетным» полимером. Атомы углерода внутри слоев связаны прочными ковалентными силами, а в соседних слоях – слабыми ван-дер-ваальсовыми.

Рис. 59.1. Структура графита

Такая структура обуславливает сильную анизотропию всех свойств кристаллов графита во взаимно перпендикулярных направлениях, в том числе, способность к расслаиванию и скалыванию. Между слоями имеются свободные электроны, сообщающие графиту тепло- и электропроводность а также металлический блеск.

Плотность графита 2,25 г/см3. Графит обладает высокой огнеупорностью (не плавясь, он возгоняется при ~ 3800 оС), причем, при нагреве он аномально упрочняется – при 20 оС σв = 20 МПа, а при 2500 оС графит прочнее всех тугоплавких металлов. Из него изготавливают нагревательные элементы, работающие в вакууме или нейтральной атмосфере, а также тигли для плавки меди и тугоплавких цветных металлов с температурой до 2500 оС и огнеупорную футеровку плавильных печей. Графит обладает высокими антифрикционными свойствами, служит твердой смазкой. Благодаря высокой электропроводности графит применяют для изготовления электродов дуговых печей и токосъемных щеток электродвигателей и генераторов. Кроме того, графит используется в качестве поглотителя нейтронов в ядерных реакторах.

К неорганическим полимерным материалам также относят керамику, минеральное стекло, ситаллы и др. Этим материалам присуща негорючесть, высокая стойкость к нагреву, химическая стойкость, твердость и т. п. Однако они, как правило, отличаются повышенной хрупкостью, плохо противостоят растягивающим нагрузкам и резкой смене температур. Основой этих материалов являются оксиды и бескислородные соединения металлов.

2. Керамика [74] – это неорганический, довольно хрупкий и твердый материал, получаемый из отформованных минеральных порошков в процессе высокотемпературного спекания при температуре 1200…2500 оС. Керамика чаще всего представляет собой изотропный пористый материал, содержащий кристаллическую и аморфную фазы. Наиболее широко распространена керамика на основе чистых оксидов Al 2 O 3 (корунд), ZrO 2, MgO, BeO. Керамику изготавливают также из бескислородных соединений, типа MeB, MeC, MeN, которые отличаются повышенной твердостью, износостойкостью и огнеупорностью до 3500 оС. Пористую керамику используют в качестве огнеупорных материалов, фильтров, диэлектриков в электротехнике и электронике, декоративной плитки и кирпича в строительстве, сантехнических изделий, посуды и т. п. Более прочную и плотную керамику применяют для изготовления абразивного инструмента, вставок для лезвийного инструмента (резцов, фрез), фильер для волочения проволоки, жаропрочных деталей поршневых и газотурбинных двигателей, подшипников трения и качения, защиты головных частей ракет и спускаемых космических аппаратов и т. п.

3. Неорганическое (минеральное) стекло имеет плотность 2,0…2,6 г/см3 и представляет собой затвердевший расплав кислотных и основных оксидов. Неорганическое стекло имеет аморфную структуру с ближним порядком расположения атомов. Каркас стекла представляет собой неупорядоченную пространственную сетку из кремнекислородных тетраэдров SiO 4, которые соединяются своими вершинами – рис. 59.2. Углы α между связями кремний – кислород в соседних тетраэдрах меняются в широких пределах (120…180о), чем и объясняется их неупорядоченное расположение в стекле.

Рис. 59.2. Расположение кремнекислородных тетраэдров в стекле

В зависимости от состава стеклообразующих оксидов различают силикатное, алюмосиликатное, боросиликатное и алюмоборосиликатное стекло, в которых часть кремния может быть замещена атомами алюминия и бора, а в промежутках между кремнекислородными тетраэдрами возможно нахождение атомов натрия и калия. Введение натрия и др. модификаторов разрывает прочные связи Si–O–Si (рис.59.3) и снижает прочность, термо- и химическую стойкость стекла, одновременно облегчая и удешевляя технологию его производства.

Кварцевое стекло состоит из чистого кремнезема (99,5 % SiO 2). Оно отличается уникальными оптическими свойствами, повышенной прочностью, химической стойкостью, очень низким тепловым расширением, плавится при температуре выше 1700 оС, выдержива ет перепад температур до 1000 оС и хорошо пропускает ультрафиолетовое излучение, поэтому из него изготавливают химическую аппаратуру и посуду, баллоны дуговых ламп, световоды для оптических линий связи и т. п.

ет перепад температур до 1000 оС и хорошо пропускает ультрафиолетовое излучение, поэтому из него изготавливают химическую аппаратуру и посуду, баллоны дуговых ламп, световоды для оптических линий связи и т. п.

Рис. 59.3. Пространственная сетка стекла:

а) кварцевого; б) натрийсиликатного

Из разнообразных сортов стекла изготавливают детали оптических приборов, стекловату, стекловолокна и стеклоткани, применяемые в различных отраслях промышленности. Более высокими механическими свойствами обладают закаленные стекла с упрочненной поверхностью и триплексы, представляющие собой слоеный пирог из стекла и полимерных пленок. Рядовое натрийсиликатное стекло широко применяется в строительстве и быту (оконное стекло, стеклоблоки, посуда, стеклотара).

Безосколочное стекло – триплекс состоит из нескольких склеенных между собой слоев силикатного и органического стекла или прозрачных полимерных пленок. Для повышения безопасности часто применяют более прочные, закаленные стекла, которые при сильном ударе распадаются на мелкие фрагменты. Безосколочные стекла применяют для остекления самолетов, автомашин, судов, а также приборов, работающих при повышенных температурах и давлениях.

Пеностекло получают вспениванием расплавленного стекла при 700…900 °С путем введения газообразующих веществ (мела, угля, кокса). Пеностекло имеет плотность 0,15…0,80 г/см3, его используют в качестве тепло- и звукоизолирующего материала. Применение 1 т пеностекла в строительстве позволяет экономить 85…90 т красного кирпича. Пеностекло используют также для изготовления фильтров, от которых требуется высокая химическая стойкость.

4. Ситаллы (стеклокерамика) – стеклокерамические материалы на основе стекла, отличающиеся от последнего кристаллической структурой, подобной керамической, но с более мелкими (от долей мкм до 1…2 мкм) кристаллами и более плотной их упаковкой, исключающей какую-либо пористость материала. Ситаллы получают путем введения в стеклянную массу катализаторов, способствующих созданию центров кристаллизации. Повторный нагрев стекломассы до температуры 400…600 °С вызывает образование кристаллов. Степень кристаллизации ситаллов доходит до 95 %. Ситаллы имеют высокую твердость, термостойкость (до 700…800°С) и химическую устойчивость. Из ситаллов изготавливают обтекатели управляемых снарядов, поршни и цилиндры двигателей внутреннего сгорания, обоймы подшипников для работы без смазки при температурах до 540 °С, трубы для химической промышленности и диэлектрики для радиоэлектроники. Ситаллы также используют в качестве жаростойких покрытий металлов для защиты от высоких температур.

Порошковыми называют материалы, изготовляемые путем прессования металлических и неметаллических порошков в изделия необходимой формы и размеров и последующего спекания сформованных изделий в вакууме или защитной атмосфере при температуре около 0,8 Т пл (К).

Различают пористые и компактные порошковые материалы.

Пористыми называют материалы, в которых после окончательной обработки сохраняется более 10 % остаточной пористости. Такие материалы с пористостью 10…13 % используют для изготовления антифрикционных деталей (подшипников, втулок); с пористостью 25…50 % – для фильтров очистки газов и жидкостей; с пористостью до 95…98 % – пеноматериалов – наполнителей и теплоизоляции в авиации. Подшипники из пористых порошковых материалов нередко пропитывают маслом под давлением, поэтому они не нуждаются в смазке во время эксплуатации. В настоящее время промышленность выпускает большую гамму железографитовых порошковых материалов ЖГр1, …ЖГр7, содержащих 1–7 % графита; бронзографитовых материалов типа БрОГр10-2 – 10 % олова и 2 % графита, остальное – медь и др.

При изготовлении компактных порошковых материалов стремятся к снижению пористости т.к. она ухудшает все механические свойства. Отечественная промышленность изготавливает большую номенклатуру порошковых конструкционных сталей типа СП10-1,... СПХ17Н2. Эти материалы отличаются высокой технологичностью, но при этом обладают несколько худшими механическими свойствами, чем традиционные.

Методы порошковой металлургии широко используются при изготовлении специальных сплавов – рассмотренных ранее твердых сплавов (ВК8, ТТ15К6 и т. п.), режущих элементов из быстрорежущей стали и др. В электротехнике и электронике широко применяются компактные порошковые постоянные магниты на основе Fe-Ni-Co-Al (например, ЮНДК24).

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1510; Нарушение авторских прав?; Мы поможем в написании вашей работы!