КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Газофазная эпитаксия

|

|

|

|

Лекция № 12

При ЖФЭ увеличение градиента температуры в жидкой фазе позволяет улучшить морфологию поверхности.

Существенной особенностью эпитаксиального наращивания из газообразной фазы является возможность осаждения чистого материала на сильно легированных подложках без размытия концентрационного профиля. Это чрезвычайно важно для производства полупроводниковых квантовых генераторов света (лазеров). Для ряда приложений (например, для изготовления транзисторов) необходимы тонкие эпитаксиальные слои полупроводниковых соединений на высокоомных подложках, а метод газофазной эпитаксии (ГФЭ) позволяет это довольно просто реализовать.

Эпитаксия может осуществляться осаждением из газовой или паровой фазы, содержащей либо молекулы основных компонентов полупроводникового материала, либо молекулы их химических соединений.

Для того, чтобы происходил тангенциально-послойный эпитаксиальный рост в технологической установке должен произойти ряд последовательных процессов:

- Образование на источнике молекулярного потока либо вследствие испарения, либо гетерофазной реакции.

- Процессы химического взаимодействия в газовой фазе.

- Транспорт молекул от источника к подложке.

- Осаждение молекул на подложку за счет адгезионных сил.

- Гетерофазная реакция образования молекул полупроводникового материала.

- Объединение молекул до образования критического ограненного зародыша.

- Встраивание зародыша в формируемый слой.

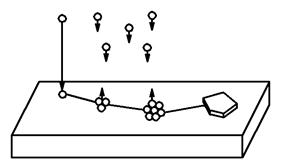

При этом лимитирующей стадией роста слоя может быть лишь один из первых пяти процессов. Последовательность процессов, происходящих на подложке при образовании ограненного критического зародыша, проиллюстрирована на рис. 67. Этот процесс можно разделить на этапы:

· осаждение отдельных атомов на подложку;

· объединение отдельных атомов в конгломераты;

· достижение конгломератом массы критического зародыша;

· формирование ограненного критического зародыша.

До этапа образования ограненного критического зародыша связь между осажденными атомами и подложкой осуществляется адгезионными силами, и атомы могут десорбировать в газовую фазу.

Рис. 67. Формирование ограненного двумерного зародыша на подложке.

Метод вакуумного напыления.

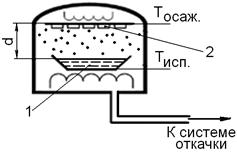

Метод заключается в том, что в условиях глубокого вакуума полупроводниковый материал испаряется, а затем конденсируется на подложке. Вакуум составляет (10-8¸10-10) Па и необходим для того, чтобы молекулы полупроводникового материала по мере своего движения (на расстоянии d на рис. 68.) от испарителя к подложке не сталкивались и не взаимодействовали с молекулами остаточных газов. Кроме этого на подложке необходимо создать условия для миграции зародышей. Это требует обеспечения на ней температуры, близкой к температуре возгонки для данного состава при существующим в установке остаточном давлении. Метод прост, но его применение ограничено для полупроводниковых соединений из-за обычно наблюдаемой разницы упругости паров компонентов, образующих соединение, что в свою очередь приводит к нарушению стехиометрии выращиваемого слоя.

Следует отличать применение метода вакуумного напыления для выращивания эпитаксиальных слоев с методом получения пленок, например, металлических, резистивных или диэлектрических. В последнем случае атомы на поверхности подложки удерживаются адгезионными силами, миграция их по поверхности минимальна, пленки монокристалличностью не обладают, а материал и структура подложки имеют не столь определяющее значение. Схема процесса представлена на рис. 68.

Рис. 68. Схема получения слоев и пленок методом вакуумного напыления: 1 – испаритель; 2 – подложки.

Различные методы вакуумного напыления отличаются, главным образом, конструкцией испарителя. Это может быть косвенный резистивный нагрев лодочки с испаряемым материалом (как показано на рис. 68.), прямым резистивным нагревом самой металлической лодочки с материалом, испарением источника с помощью специальной электронной пушки, бомбардирующей источник потоком электронов (последнее применяют для многокомпонентного источника). Кроме того, существует для испарения многокомпонентного источника, так называемый, метод «мгновенного или взрывного» испарения, когда материал с помощью вибробункера малым потоком подается на сильно раскаленную ленту испарителя, выполненную из стеклографита (до 2000 ÷ 25000С). Предполагается, что в силу высокой энергии, подаваемой в зону испарения, при электронно-лучевом и «взрывном» испарении фракционирование источника будет сведено к минимуму.

Существуют и другие способы испарения источника.

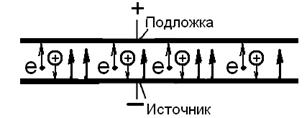

Рис. 69. Принцип катодного распыления материала.

Например, катодное распыление источника (рис. 69) заключается в том, что в вакуумированную камеру подается инертный газ, например, аргон. Создается электрическое поле между источником и подложкой в несколько кВ – атомы аргона ионизуются, аргонная плазма выбивает с поверхности источника атомы, попадающиеся на ее пути (безразлично, Ga или As). Скорость ионов регулируется напряжением. Однако в результате ионизации образуются также электроны, которые под действием электрического поля бомбардируют поверхность подложки, препятствуя осаждению атомов.

Для получения оксидных материалов в качестве источника плазмы используют атомы кислорода, играющие роль окисляющего агента. В газовой фазе происходит реакция окисления материала источника (метод реактивного катодного распыления).

Для снижения действия потока электронов на подложку на систему накладывают магнитное поле, перпендикулярное электрическому полю, и отклоняющему электроны от подложки (магнитронное распыление).

Однако получить качественные эпитаксиальные слои методами вакуумного напыления крайне тяжело из-за отсутствия средств управления и контроля молекулярных потоков веществ, а также контроля структуры получаемого слоя.

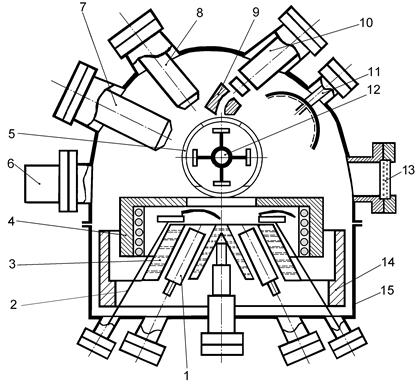

В результате, появился метод молекулярно-лучевой эпитаксии (МЛЭ). Принцип установки показан на рис. 70. МЛЭ является развитием метода вакуумного напыления. Отличается тем, что в рабочем объеме создаются независимые молекулярные потоки основных и легирующих компонентов. Метод в последнее время получил широкое развитие благодаря необходимости получения тонких и сверхтонких слоев полупроводников, в том числе сложного состава с контролируемой структурой и составом. Процессы проводятся в вакууме – 10-8¸10-10 Па. Независимое регулирование температуры каждого из источников позволяет регулировать интенсивность испарения компонентов и таким образом управлять составом молекулярных потоков. Температура подложки определяет величину коэффициента конденсации (прилипания) атомов каждого компонента к подложке.

Наличие глубокого вакуума в установке позволяет оперативно контролировать условия осаждения и качество получаемых слоев непосредственно в процессе их осаждения. Современные установки представляют собой сложные системы с масс-спектрометрами для анализа газовой среды, Оже-спектрометрами для анализа состава получаемых слоев, а также для исследований используют спектроскопию вторичных ионов, дифракцию медленных и быстрых электронов.

Испарение каждого из компонентов производят из эффузионной ячейки, показанной на рис. 71.

Метод МЛЭ – наиболее перспективный метод для получения сверхтонких эпитаксиальных слоев (десятки и сотни ангстрем) и создания так называемых сверхрешеток – кристаллов, образованных большим количеством тонких, чередующихся слоев переменного состава. Благодаря проявлению квантово-размерных эффектов в таких решетках, возможно и реализуется создание приборов, работающих на новых физических принципах.

Рис.70. Схема молекулярно-лучевой установки: 1 – ячейка Кнудсена; 2 – механическая заслонка; 3 – азотный экран; 4 – водоохлаждаемый экран; 5 – подвижная цилиндрическая заслонка; 6 – пушка дифрактометра быстрых электронов; 7 – Оже-спектрометр с цилиндрическим энергоанализатором; 8 – ионная пушка; 9 – энергетический фильтр; 10 – квадрупольный масс-спектрометр; 11 – дифрактометр медленных электронов; 12 - поворотный карусельный держатель; 13 – флуоресцентный экран дифрактометра быстрых электронов; 14 – встроенный сублимационный титановый насос; 15 – корпус модуля испарительных ячеек.

Рис. 71. Схематическое изображение эффузионной ячейки, используемой в современной системе МЛЭ: 1 — конический тигель из пиролитического BN, графита или стеклоуглерода; 2 — нагревательное устройство; 3 — радиационные экраны; 4 — термопара; 5 — оболочка нагревателя; 6 — водяное охлаждение; 7 — теплоотражающая трубка из фольги; 8 — выводы термопары; 9 — силовой ввод.

Проблемы, связанные с реализацией МЛЭ:

1. Выбор легирующих примесей ограничен, так как некоторые примеси невозможно использовать из-за малого коэффициента конденсации, например – Zn, Cd, Te, S, Se.

2. Необходимость создания высокочистой атмосферы в рабочем объеме камеры. Для понижения концентрации посторонних примесей используют безмасленные средства откачки и негазящие конструкционные материалы.

3. Малая производительность и высокая стоимость. Для повышения производительности ведутся работы по улучшению конструкций установок, создаются многокамерные установки.

Метод горячей стенки (Атомно-слоевая эпитаксия)

Позволило создавать структуры с квантовыми ямами и сверхрешёточной структурой более дешёвым и простым методам по сравнению с МЛЭ.

Метод горячей стенки представляет собой разновидность технологии вакуумного осаждения слоев, характеризуемую тем, что рост происходит в условиях, очень близких к термодинамическому равновесию. Основной особенностью метода является наличие нагретого экрана (горячей стенки), служащего для сосредоточения и направления на подложку испаряемого вещества. При этом исключаются потери испаряемого материала, создается возможность поддержания высокого давления паров вещества или его различных компонентов и сводится до минимума разность температур источника и подложки.

К концу 70-х годов метод горячей стенки был детально разработан в применении к целому ряду соединений AIVBVI и твердых растворов на их основе. Это позволило плавно, без каких-либо серьезных модификаций технологических установок и режимов роста, перейти от эпитаксии отдельных слоев к изготовлению сверхрешеток. Сверхрешетки на основе полупроводников AIVBVI были впервые получены в начале 80-х годов в университетах Японии и Австрии методом горячей стенки. Типичные установки для изготовления сверхрешеток этим методом показаны на рис. 9.14.

Рис. 9.14. Схема установки для эпитаксиального выращивания сверхрешеток

PbTe–PbSnTe методом горячей стенки (во всей системе вакуум ∼10−6 мм рт. ст.; резервуары, содержащие Te, используются при росте p -PbTe и p -PbSnTe; избыток Te создает отклонение от стехиометрии): 1 — нагреватель подложки; 2 — головка с подложкой, периодически передвигаемая мотором; 3 — отражатель паров Te; 4 — подложка; 5 — нагреватели стенок; 6 — нагреватели источников; 7 — нагреватели резервуаров Te; 8 — стенка из кварцевого стекла.

В качестве примера используются соединение PbTe и твердые растворы Pb1−xSnxTe. В состав установки входят несколько (обычно два) реакторов, которые используются для получения слоев разных материалов или слоев разного типа проводимости, а также подвижный подложкодержатель, перемещение которого между реакторами позволяет сформировать сверхрешетку. Выращивание слоев производится в вакууме порядка 10−6 мм рт. ст. Условия роста определяются температурами двух источников-испарителей, стенок и подложки. Для управления типом проводимости отдельных слоев используют два способа: регулируемое отклонение состава от стехиометрии, то есть легирование электрически активными собственными дефектами, и легирование примесями. В первом случае в дополнительные резервуары реакторов загружают чистый теллур, давлением паров которого и определяется тип проводимости материала, так как избыток халькогена в PbTe дает дырочную проводимость, а избыток свинца — электронную. Уровень легирования при этом определяется температурой резервуара с теллуром и существенно зависит от температуры подложки. Перед выращиванием сверхрешетки на подложку BaF2 обычно наносится буферный слой PbTe толщиной порядка 500 нм. Толщины слоев сверхрешетки для этого метода определяются двумя ограничивающими факторами: 1) нижняя граница определяется градиентом состава за счет взаимодиффузии компонентов; 2) верхняя граница, при превышении которой свойства сверхрешетки перестают отличаться от свойств объемного материала, определяется длиной свободного пробега носителей. Этот метод выращивания применяется и для получения сверхрешеточных структур на основе AIIBVI, например ZnS–ZnSe.

I. Метод кристаллизации вещества, синтезированного в газовой фазе (метод химических реакций с использованием гетерогенного косвенного синтеза.)

Осаждаемое вещество синтезируется непосредственно в процессе осаждения.

Наибольшее распространение получил метод восстановления SiCl4 водородом. При этом водород обычно играет роль и газа-носителя, и восстановителя. Преимуществом этого метода является возможность достаточно простой очистки исходных реагентов. Процесс восстановления водородом осуществляется по схеме, изображенной на рис. 35.

Рис. 35. Схема получения кремния методом водородного восстановления SiCl4: 1 – нагреватель; 2 – подложки; 3 – расходомеры; 4 – испаритель; 5 – источник легирующей примеси (SbCl3, BCl3); 6 – реакционная камера.

Реакционную камеру изготовляют, как правило, из кварцевого стекла и охлаждают водой или воздухом, чтобы исключить реакцию восстановления газовой смеси на стенках камеры, ограничив ее протекание поверхностью нагретых подложек.

Реакционная камера соединяется с основной газовой магистралью. Поступающие в камеру газы проходят над поверхностью подложек и удаляются через стеклянную трубку в водоохлаждаемую ловушку. Вся система в целом должна тщательно продуваться. Поток водорода регулируется краном, который пропускает водород непосредственно в реакционную камеру, чтобы обеспечить требуемое молярное соотношение SiCl4 : H2 = 1: 20 ¸ 1: 50, и краном, направляющим водород в термостатированный испаритель, содержащий SiCl4 (для насыщения H2 парами SiCl4).

Кремниевые подложки вырезают из монокристаллов с высоким структурным совершенством в определенном кристаллографическом направлении (как правило, перпендикулярно направлению роста <111>) и перед помещением их в реакционную камеру предварительно обрабатывают (механическая и химическая полировка). Осаждение ведут обычно при температуре подложек 1200 ¸ 12900C.

В подавляющем большинстве вариантов промышленных установок используют высокочастотный нагрев. Благодаря локализованному нагреву в этом случае осаждение кремния на стенках камеры сводится к минимуму. Таким образом, подложки нагреваются излучением и посредством теплопроводности от нагревателя, питаемого индукционными токами. При этом идут основная реакция осаждения:

SiCl4 + 2H2 = Si + 4HCl,

а также реакции:

SiCl4 + H2 = SiHCl3 + HCl и

SiHCl3 + H2 = Si + 3HCl

Кроме того, протекает и конкурирующая реакция травления:

SiCl4 + Si = 2SiCl2.

Для подавления побочных реакций в газовую фазу дополнительно вводят молекулы обезвоженного HCl.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 3654; Нарушение авторских прав?; Мы поможем в написании вашей работы!