КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ходовое оборудование строительных машин

|

|

|

|

Ходовое оборудование предназначено для передачи нагрузок на опорное основание и для передвижения машин. Оно может быть активным и пассивным. Активным ходом оборудуют самоходные машины, а пассивным - машины, перемещаемые на буксире за тягачом, в качестве которого может быть использована любая самоходная машина. Мы ознакомимся с активными ходовыми устройствами.

Ходовое оборудование включает взаимодействующий с опорным основанием движитель, подвеску и опорную раму или оси, а в самоходных машинах, кроме того, механизм передвижения.

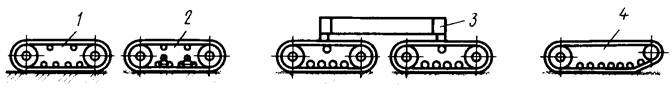

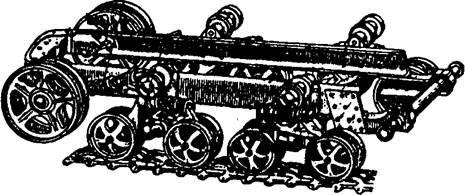

По типу применяемых движителей ходовое оборудование делят на гусеничное (рис.33), шинноколесное, рельсоколесное и специальное (в т.ч. шагающее). Движители передают нагрузку от машины на опорную поверхность и передвигают машины. Механизмы передвижения обеспечивают привод движителей при рабочем и транспортном режимах. У многих строительных машин (землеройно-транспортных, многоковшовых экскаваторов, передвижных кранов и др.) ходовое оборудование участвует непосредственно в рабочем процессе, обеспечивая при этом дополнительные тяговые усилия.

Современные самоходные строительные машины, имеющие массу до нескольких тысяч тонн, предназначены для передвижения в различных дорожных условиях, транспортные скорости у некоторых шинноколесных и рельсоколесных машин достигают нескольких десятков километров в час. Рабочие скорости часто должны плавно регулироваться от максимальных значений до нуля. Давление на грунт у различного типа строительных машин меняется от 0,03...0,05 до 0,5...0,7 МПа. Тяговые усилия на движителях у большинства строительных машин обеспечиваются в пределах 45...60 % от их массы, превышая у некоторых в рабочих режимах их общую массу. Обеспечение машиной необходимых величин давления на грунт, тягового усилия и клиренса (расстояния от поверхности дороги до наиболее низкой точки ходового оборудования) характеризует ее проходимость, т. е. способность передвигаться в разнообразных условиях эксплуатации. Проходимость машин в существенной степени сказывается на их основных технико-экономических показателях. Важным показателем ходового оборудования машин является также их маневренность, под которой понимается способность машин изменять направление движения — маневрировать. Маневренность характеризуется радиусами поворота, вписываемостью машин в угловые проезды и размерами площадки, необходимой для обратного разворота.

Для обеспечения разнообразных требований эксплуатации строительных машин применяют различное ходовое оборудование.

Гусеничное ходовое оборудование (рис.33.) применяют для передвижения по бездорожью, а также в машинах, для которых передвижение не является основной операцией как, например, в одноковшовых экскаваторах, где оно используется, в основном, для передачи нагрузок, включая рабочие, на опорное основание и для передвижения экскаватора на новую рабочую позицию в пределах одной и той же рабочей площадки. Для передвижения таких машин на большие расстояния обычно используют тягачи со специальными прицепами-трайлерами. Его широко применяют как для строительных машин малой мощности массой 1...2т, так и для машин самой большой мощности с массой в сотни и тысячи тонн. Оно обеспечивает возможность воспринимать значительные нагрузки при сравнительно низком давлении на грунт, большие тяговые усилия и хорошую маневренность. Недостатками гусеничного хода являются

Рис.33. Гусеничное ходовое оборудование строительных машин

Рис.33. Гусеничное ходовое оборудование строительных машин

|

значительная масса (до 35 % от всей массы машины), большая материалоемкость, недолговечность и высокая стоимость ремонтов, низкие КПД и скорости движения, невозможность работы и передвижения на площадках и дорогах с усовершенствованными покрытиями.

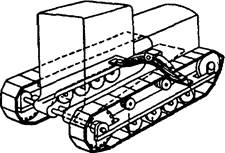

Гусеничное ходовое оборудование может быть двух- и многогусеничным (рис.33, поз. 3). В строительных машинах с массой до 1000т применяется наиболее простое и маневренное двухгусеничное оборудование. Для машин большей массы используют сложные многогусеничные системы, у которых число гусениц достигает 16.

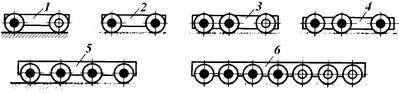

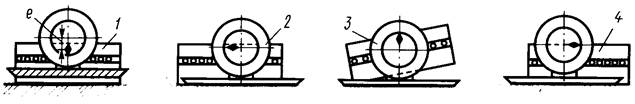

По степени приспосабливаемости к рельефу пути различают гусеницы жесткие 1, мягкие 2, с опущенным или поднятым колесом 4. и полужесткие (рис.34).

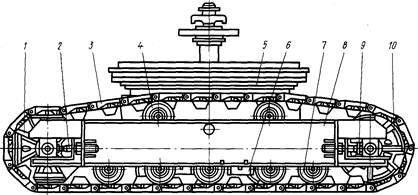

У жестких гусениц опорные катки 7 (рис.35) непосредственно соединены с несущей балкой гусеницы. Этот тип подвески наиболее прост и дешев, он обеспечивает более равномерное распределение давления на грунт. Вследствие того, что жесткая гусеница не приспосабливается к неровностям пути и не амортизирует ударные нагрузки при езде по неровному и жесткому основанию, скорость передвижения машин при таких гусеницах обычно не превышает 5 км/ч. Для лучшей приспосабливаемости гусениц к

Рис.34. Схема полужесткой подвески гусеничного движителя

Рис.34. Схема полужесткой подвески гусеничного движителя

|

неровностям грунта опорные катки объединяют в балансирные тележки (рис.33 поз. 2) и вводят демпфирующие пружины или рессоры. Для лучшей работы машины в зимних условиях или в грунтах с низкой несущей способностью и плохим сцеплением на звеньях гусеничной ленты применяют съемные шипы или шпоры. Привод гусениц осуществляется ведущими колесами. Для зацепления с ведущим колесом используются реборды звеньев или отверстия в них. Для компенсации износа и вытяжки звеньев гусеничные ленты натягиваются с помощью устройства 9 на направляющем колесе.

Различают гусеницы гребневого и цевочного зацеплений. У первых гусеничные ленты состоят обычно из литых звеньев, шарнирно соединенных между собой пальцами. С внутренней стороны лента имеет гребни, чередующиеся с впадинами, а с наружной - развитую в ширину гладкую поверхность, которой гусеница взаимодействует с опорным основанием. По периферии ведущего колеса имеются кулачки, входящие во впадины внутренней поверхности гусеничной ленты.

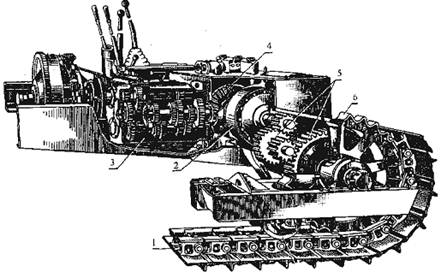

В случае цевочного зацепления (рис.36) гусеничная лента 1 состоит из соединенных пальцами с втулками литых звеньев гусеничной цепи, к которым с наружной стороны болтами с гайками прикреплены башмаки с ребрами (грунтозацепами) из стального проката. Ведущее колесо - звездочка 6 входит своими зубьями в промежутки между втулками гусеничной цепи. Такой движитель позволяет двигаться с большими скоростями. Благодаря наличию грунтозацепов гусеницы с цевочным зацеплением обладают лучшим сцеплением с податливым, например, грунтовым основанием, не утрачивают способности передвигаться при поломке отдельных башмаков, но имеют большую массу по сравнению с гусеницами гребневого зацепления. В последнее время цевочное зацепление тракторного типа находит все большее применение в гусеничном ходовом оборудовании строительных машин.

В последние годы для работы машин на заболоченных грунтах со слабой несущей способностью применяют гусеничное ходовое оборудование с резинометаллическими гусеницами. Такая гусеница выполнена из специальной резиновой ленты, армированной высокопрочной несущей проволокой с штампованными звеньями. Эта гусеничная лента имеет меньшую массу, лучшую приспосабливаемость к грунтовым условиям и проходимость машины, не нарушает дерновый покров. Гусеницы с балансирной подвеской опорных катков и пружинами в их подвеске (рис.37), называемые мягкими, лучше приспосабливаются к неровностям дороги и позволяют двигаться машинам с большими скоростями. Поддерживающие катки, также двухребордные, служат для поддержания верхней ветви гусеничной ленты. Для повышения сцепления гусеничного движителя с грунтом при работе машин в зимних условиях или на

| Рис.35. Гусеничная тележка одноковшового экскаватора: 1 — ведущее колесо; 2 — винт; 3 — звено гусеничной ленты; 4, 7 — поддерживающие и опорные катки; 5 — ходовая рама; 6 — стопор; 8 — несущая балка гусеницы; 9 — натяжное устройство; 10 — направляющее колесо | ||

| Рис.36. Трансмиссия и гусеница трактора с цевочным зацеплением | ||

| Рис.37. Гусеничный движитель с балансирной подвеской опорных катков |

грунтах с низкой несущей способностью на гладкие звенья гусеничной ленты устанавливают шипы Тип привода машины и требования к ее скорости и маневренности определяют конструкцию механизма передвижения. При одномоторном механическом или гидромеханическом приводе привод гусениц часто осуществляют с помощью конических зубчатых передач, цепных передач и кулачковых муфт и тормозов, обеспечивающих разворот машины только относительно одной из гусениц. Для большей маневренности гусеничных машин, выполненных на базе тракторов, для включения и выключения гусениц служат специальные фрикционные бортовые муфты сцепления. При включении гусениц в разных направлениях в этом случае достигается разворот машины на месте. Такое качество достигается и при индивидуальном приводе машин, когда каждая из гусениц приводится в движение отдельным электро- или гидродвигателем, имеющим возможность для разворотов машин на месте включаться в разных направлениях.

Шинноколесное (пневмоколесное) ходовое оборудование (рис.38) выполняется обычно двухосным с одной 1 или двумя 2 ведущими осями. Более тяжелые машины выполняются трехосными с двумя 3 или всеми 4 ведущими осями, четырех- 5 и многоосными 6. Основные достоинства пневмоколесного ходового оборудования определяются возможностью развивать высокие транспортные скорости, приближающиеся к скоростям грузовых автомобилей, что придает им большую мобильность, а также большей долговечностью и ремонтопригодностью по сравнению с гусеничным ходовым оборудованием. Важной характеристикой

Рис.38. Шинноколесное ходовое оборудование строительных машин

Рис.38. Шинноколесное ходовое оборудование строительных машин

|

колесных машин является колесная формула, состоящая из двух цифр; первая обозначает число всех колес, вторая — число приводных. Наиболее распространены машины с колесными формулами 4Х2, 4Х4, с большим количеством общих и ведущих осей применяются реже — в основном на тяжелых автогрейдерах и кранах. С ростом числа приводных колес в ходовом устройстве улучшаются проходимость и тяговые качества машины, но усложняется механизм привода передвижения.

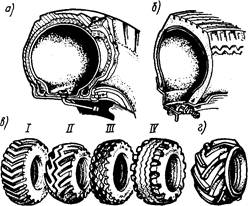

Свойства шинноколесного ходового оборудования в значительной степени зависят от конструкции шин (рис.39). На машине, как правило, устанавливают шины одного типоразмера, поэтому часто на наиболее нагруженных осях устанавливают сдвоенные колеса. Для улучшения проходимости используют шины большого диаметра, широкопрофильные и арочные. При этом проходимость улучшается за счет большей

Рис.39. Типы шин: а — камерные; б — бескамерные; в — проекторы:I— для земляных работ; II — то же, в каменных карьерах; III—противобуксующие; IV—универсальные; г — арочные

Рис.39. Типы шин: а — камерные; б — бескамерные; в — проекторы:I— для земляных работ; II — то же, в каменных карьерах; III—противобуксующие; IV—универсальные; г — арочные

|

опорной поверхности и развитым грунтозацепам. Такие шины дают возможность работать машине на слабых и рыхлых грунтах и на снегу. При работе арочных шин на твердых грунтах и дорогах с твердым покрытием сопротивление перемещению машины увеличивается, а срок службы шин резко уменьшается.

Маркируются шины обычного профиля двумя цифрами через тире (например, шина 320...508 мм или 12.00—20").

Первое число — ширина профиля шины, второе — внутренний (посадочный на обод) диаметр шины в миллиметрах или дюймах. В обозначение шины широкого профиля входят три числа в миллиметрах: наружный диаметр, ширина профиля и посадочный диаметр обода, например, шина (1500Х X 660Х635 мм).

Для улучшения проходимости машин, снижения сопротивления передвижению и износа шин в последние годы в строительных машинах стали применять регулирование давления воздуха в шинах из кабины машиниста. В этом случае при движении машины по рыхлому или влажному грунту давление воздуха в шинах снижают, уменьшая соответственно давление на грунт и улучшая тяговые качества и проходимость. При передвижении машин по твердым дорогам давление в шинах повышается, что ведет к снижению сопротивления движению и увеличению долговечности шин. Указанное регулирование давления в шинах можно автоматизировать с помощью применения микропроцессоров. Срок службы шин может быть увеличен за счет правильного выбора типа шин специальных устройств для соответствующих условий их эксплуатации.

В зависимости от условий работы и скоростей движения машины, определяющих динамичность, выбираются и допускаемые нагрузки на колеса. Например, при прочих равных условиях, если нагрузку на колесо при скорости передвижения машины 50 км/ч принять за 100 %, то при скорости продвижения 8 км/ч нагрузку можно увеличить примерно в полтора раза, а при скорости, близкой к нулю, увеличить в два раза. Это, например, очень важно для работы пневмоколесных кранов в операциях перемещения их с грузом на стройплощадке. Шинноколесное ходовое оборудование строительных машин может иметь механический, гидравлический, электрический и комбинированный приводы колес. Наиболее распространенными являются механический, гидромеханический и гидрообъемный приводы. В механических и гидромеханических приводах наиболее распространен привод ведущих колес, объединенных в мосты попарно через дифференциалы. Это обеспечивает высокие скорости движения без проскальзывания.

Рис.40. Схема устройства ведущего моста с дифференциалом (а) и работа дифференциала (б и в)

Рис.40. Схема устройства ведущего моста с дифференциалом (а) и работа дифференциала (б и в)

|

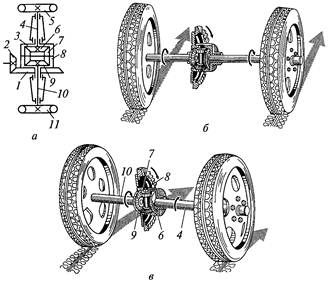

На рис.40, а представлена схема устройства ведущего моста с дифференциалом, а на рис.40, б и в — схема работы последнего. Дифференциал соединяет полуоси ведущих колес с главной конической передачей, давая возможность каждому колесу вращаться с различной скоростью. Это необходимо при повороте машины, когда колеса движутся по дугам окружностей различных радиусов, проходя разные пути, а также, например, при движении одного колеса по ровной, а второго — по неровной дороге.

Дифференциал состоит из главного конического колеса 1 (рис.40, а), жестко соединенного с коробкой 3 и приводимого во вращение от силовой установки машины через шестерню 2, двух ведомых конических зубчатых колес 6 и 9, жестко посаженных на ведущие полуоси 4 и 10 ходовых колес 5 и 11, и двух сателлитов 7, свободно посаженных на ось 8 и находящихся в постоянном зацеплении с колесами 6 и 9. Крутящий момент от зубчатого колеса / передается на коробку 3, вместе с которой вращается ось 8 и сателлиты 7, передающие вращение зубчатому колесу 6 с полуосью 4 и колесу 9 с полуосью 10. При движении по прямой ровной дороге (рис.40, б) все составные части дифференциала, а вместе с ними и полуоси с ходовыми колесами вращаются как одно целое. При повороте вправо (рис. 40,в) ходовые колеса, их полуоси и зубчатые колеса 6 и 9 будут вращаться с разными скоростями, а сателлиты 7 будут обкатываться относительно зубчатого колеса б, одновременно вращаясь относительно оси 8, и, вследствие зацепления с колесом 9, будут увеличивать его скорость. При повороте влево отличие в работе дифференциала будет заключаться в обкатывании сателлитов относительно зубчатого колеса 9.

Описанный дифференциал обладает двумя свойствами: он распределяет крутящий момент между приводимыми им полуосями поровну, а сумма скоростей двух полуосей всегда пропорциональна скорости ведущего вала. Это означает, что с уменьшением скорости вращения одной полуоси на столько же увеличится скорость второй полуоси. В частности, при полной остановке одной полуоси, например, при буксовании, когда одно ходовое колесо находится на сухой, а второе — на увлажненной поверхности, скорость второй полуоси удвоится.

Для устранения возможности буксования при движении в сложных дорожных условиях дифференциал блокируют специальными устройствами. Привод без дифференциала более прост, обеспечивает более высокие тяговые усилия, но при поворотах машины и при движении по неровной дороге увеличиваются расход энергии и износ шин.

В последние годы в строительных машинах получает развитие индивидуальный привод каждого колеса от собственного гидро- или электродвигателя, называемый приводом с мотор-колесами. Мотор-колесо представляет собой самостоятельный блок, обычно состоящий из двигателя, муфты, планетарного редуктора, тормоза и колеса. Применение гидропривода с высоким давлением позволяет при низкооборотных гидродвигателях создавать компактные, встроенные в обод колеса, конструкции, успешно конкурирующие с другими типами приводов. Применение мотор-колес упрощает компоновку машины, повышает ее маневренность и проходимость за счет того, что каждое колесо может служить одновременно приводным и управляемым (поворотным).

К недостаткам такого привода следует отнести то, что колеса одного моста могут развивать только равные тяговые усилия, величины которых определяются максимальным тяговым усилием колеса, находящегося в худших по сцеплению дорожных условиях. Для устранения этого недостатка при движениях с низкими скоростями в сложных дорожных условиях применяют устройства для блокировки дифференциалов. Привод колес без дифференциалов обеспечивает простоту конструкции и более высокие тяговые усилия, но при поворотах машины и движении по неровной поверхности колеса проскальзывают вследствие разности скоростей. При этом увеличиваются расход энергии и износ шин.

Применение гидравлических мотор-колес с регулируемыми насосами и гидромоторами позволяет изменять скорости от нескольких метров в час (рабочие движения) до десятков километров в час (транспортные режимы).

Шагающее ходовое оборудование. Оно имеет несколько конструктивных решений. Оно выпускается как с механическим, так и гидравлическим приводом. На рис.41 показан в качестве примера кривошипно-эксцентриковый механизм привода хода. В положении 1 ходовые лыжи (одна лыжа заштрихована) вместе с расположенными на них рельсами эксцентрикового механизма подняты вверх и

Рис.41. Шагающее ходовое оборудование строительных машин

Рис.41. Шагающее ходовое оборудование строительных машин

|

опирание машины на грунт происходит через круглую базу машины. При этом положении машина может поворачиваться с лыжами на опорно-поворотном устройстве в любую сторону на 360°. В позиции 2 лыжи передвинулись на половину шага вперед (вправо) и опустились на основание. В позиции 3 эксцентриковым механизмом поднята вся машина и передвинута на половину шага вперед. В позиции 4 машина передвинута еще на полшага вперед и опущена на грунт. В следующей позиции, при повороте кривошипа на четверть оборота, лыжи вместе с механизмом займут свое исходное положение. Шагающий ход обеспечивает низкие удельные давления на грунт и высокую маневренность, так как поворот машины заменен поворотом платформы.

Основным недостатком шагающего хода являются его малые скорости передвижения (обычно до 0,5 км/ч). Этот вид ходового оборудования применяют преимущественно на мощных экскаваторах-драглайнах.

Тяговый расчет. При тяговом расчете необходимо выяснить сопротивление передвижению машины и тяговые возможности ее механизма по двигателю привода и по сцеплению движителей с грунтом.

Рельсоколесное ходовое оборудование (рис.42) обеспечивает низкое сопротивление передвижению, восприятие больших нагрузок, простоту конструкции и невысокую стоимость, достаточную долговечность и надежность. Жесткие рельсовые направляющие и основания обеспечивают возможность высокой точности работы машины. Главными недостатками этого хода являются: малая маневренность, сложность перебазировки на новые участки работ, дополнительные затраты на устройство и эксплуатацию рельсовых путей. Этот вид ходового оборудования применяют для башенных и железнодорожных кранов, цепных и роторно-стреловых экскаваторов, а также для экскаваторов-профилировщиков.

Рис.42. Рельсоколесное ходовое оборудование

Рис.42. Рельсоколесное ходовое оборудование

|

Основными элементами рельсового ходового устройства являются размещаемые на рельсах стальные колеса с гладким ободом с одной или двумя ребордами. Привод ведущих колес может быть общим от электродвигателя или двигателя внутреннего сгорания через систему валов и передач и индивидуального электродвигателя через редуктор. Приводы оборудуют управляемыми и автоматическими тормозами. Одно или несколько колес с общей рамой, двигателем, редуктором и тормозом образуют приводную ходовую тележку. Количество колес в тележке определяется действующей нагрузкой. Приводные и неприводные (без привода) ходовые тележки кранов шарнирно соединяются с опорной рамой и оборудуются противоугонными клещевыми захватами.

Многие строительные машины (стреловые краны, строительные экскаваторы, погрузчики и др.) имеют поворотное в плане рабочее оборудование, установленное, как правило, на поворотной платформе. Платформа опирается на раму ходового устройства через опорно-поворотный круг (ОПК) и поворачивается в плане поворотным механизмом. Широко применяются унифицированные роликовые ОПК. Их составными частями являются (рис.43,а): наружные подвижные кольца 2 и 3, скрепленные болтами, ролики 7, используемые в качестве тел качения, и внутреннее неподвижное кольцо 5 с зубчатым венцом б. Кольца 2 и 3 жестко крепятся к поворотной платформе, а кольцо 5 — к раме ходового устройства. Расположенные между кольцами ролики имеют взаимно перпендикулярные оси (рис.43, б) и наклонены к вертикали под углом 30 или 60°, в результате чего половина их, катящаяся по дорожкам В, воспринимает опорные нагрузки, а другая половина, катящаяся по дорожкам Г, — отрывные, удерживая поворотную платформу от опрокидывания.

Роликовые ОПК выпускают одно- и двухрядными, с внутренним и наружным зубчатым венцом. В постоянном зацеплении с зубчатым венцом ОПК находится ведущая (обегающая) шестерня поворотного механизма, которая обегает венец, поворачивая платформу. Поворотный механизм располагается на поворотной платформе. У машин с электрическим, гидравлическим и комбинированным приводом

Рис.43. Роликовый опорно-поворотный круг

Рис.43. Роликовый опорно-поворотный круг

|

поворотный механизм включает зубчатый или червячный редуктор с обегающей шестерней на выходном валу, индивидуальный приводной электродвигатель или низко моментный гидромотор и тормозное устройство. При использовании высоко моментного гидромотора редуктор отсутствует, а обегающая шестерня крепится непосредственно на валу гидромотора. У машин с механическим приводом поворотный механизм (редуктор с обегающей шестерней и тормозом) Приводится в действие от общей трансмиссии машины. Тормоза поворотных механизмов могут быть управляемыми и автоматическими.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 13334; Нарушение авторских прав?; Мы поможем в написании вашей работы!