КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Строгальные, долбежные и протяжные станки

|

|

|

|

Группа строгальных, долбежных и протяжных станков единственная, в которой главное движение является прямолинейным. На строгальных и долбежных станках обработка ведется резцами, на протяжных — протяжками. Главное движение строгальных станков всегда горизонтальное, долбежных – всегда вертикальное, а протяжных – либо горизонтальное, либо вертикальное. Движение подачи в строгальных и долбежных станках совершает обрабатываемая заготовка или резец, причем подача осуществляется периодически в конце холостого хода. При протягивании подача обеспечивается конструкцией самой протяжки, каждый последующий зуб которой выступает над предыдущим на величину подачи, так что движения подачи на протяжных станках нет.

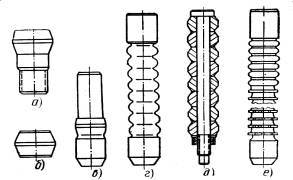

шлицевые и круглые протяжки

Строгание и долбление - способы резания резцами на строгальных и долбежных станках, позволяющие получить плоские поверхности изделий 9...12 квалитета с шероховатостью Ra = 0,8...10 мкм.

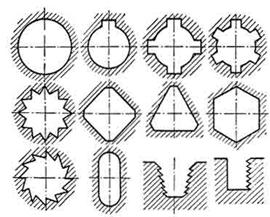

Протягивание - способ резания протяжками на протяжных станках, обеспечивающий получение наружных и внутренних фасонных поверхностей изделий 7...8 квалитета с шероховатостью Ra = 0,2... 2,5 мкм.

Протягивание применяется в крупносерийном и массовом производстве металлоизделий, и редко в мелкосерийном и единичном. Протяжки различных конструкций — наружные, внутренние, и дорны, являются одними из наиболее дорогих инструментов для выполнения металлообработки. Подчас каждая протяжка при своем изготовлении требует наивысшей точности и правильного расчета. Это обусловлено тем, что инструмент при протягивании работает в наиболее тяжёлых и суровых условиях огромных нагрузок (растяжение, сжатие, изгиб, абразивное и адгезионное выкрашивание лезвий протяжки). Протягиванию предшествуют подготовительные операции металлообработки, такие как сверление, зенкерование, развертывание, вырубка (т. е. для проведения протягивания требуется достаточно точно обработанная поверхность заготовки).

В мелкосерийном и единичном производстве (обработка шлицевых и шпоночных канавок в отверстиях шкивов, втулок, шестерен, и др.) как альтернативу протягиванию, применяют долбление.

дорны

Для выполнения протягивания применяют специальный многолезвийный инструмент, имеющий постоянный (без учета износа) геометрический профиль, и которой расположением рабочих лезвий (так называемых «зубьев») обеспечивает условие подачи. То есть при движении развертки с постоянной скоростью происходит последовательное врезание в обрабатываемую поверхность каждого следующего по подаче режущего лезвия. Образующаяся при резании материала стружка, в отличие от других видов обработки резанием, не удаляется автоматически из зоны резания, а накапливается в впадинах (канавках) между рабочими лезвиями и выносится только по выходу инструмента из тела обрабатываемой заготовки. Это условие крайне утяжеляет обработку и до предела увеличивает нагрузки на инструмент. В отличие от внутренних и наружных протяжек, дорны применяемые для обработки только сквозных отверстий работают на сжатие и изгиб (куда более долговечны чем протяжки). Простейшая протяжка представляет собой инструмент той или иной длины и диаметра (сечения, профиля), имеющий хвостовую часть (захват протяжки с замковым отверстием или пазом), режущую часть (расчетное количество «зубьев» для резания и калибрования), калибрующую часть (выглаживание профиля).

Срезание припуска производится последовательно (послойно) режущими зубьями протяжки. Из рисунка видно, что первый зуб не срезает припуск, так как его размер меньше размера отверстия протягивания. Второй зуб срезает слой припуска, расположенный против этого второго зуба и обозначенный цифрой 2. Третий зуб срежет слой 3 так далее. Последние зубья протяжки имеют одинаковый размер и потому срезания припуска не производят, а лишь зачищают поверхность и калибруют ее. Эти зубья называются калибрующими.

Для изготовления протяжек применяют среднелегированные инструментальные стали, быстрорежущие стали, оснащение сборных протяжек и дорнов твердыми сплавами. При протягивании применяют обильное охлаждение инструмента и заготовки СОЖ.

Различают профильное и генераторное протягивание. При профильном протягивании вся обработанная поверхность формируется режущей кромкой последнего режущего зуба. При генераторном протягивании обработанная поверхность формируется отдельными участками режущих кромок режущих зубьев.

|

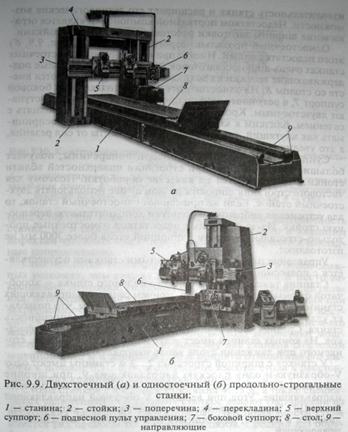

Строгальные станки разделяют на продольно-строгальные (одно- и двухстоечные), где главное движение сообщается заготовке, и

поперечно-строгальные, где главное движение сообщается инструменту.

Заготовки на строгальных станках обрабатывают строгальными резцами. Они делятся по назначению на проходные, подрезные, отрезные и фасонные; по форме стержня на прямые и изогнутые; по расположению элементов головки на правые и левые. Часть резца, включающая режущую кромку, может быть изготовлена как из быстрорежущей стали Р9, Р18, так и из твердого сплава ВК8 или Т15К6.

Строгальные резцы бывают прямые и изогнутые. Прямые резцы просты в изготовлении, но менее виброустойчивы по сравнению с изогнутыми. Поэтому они применяются при малых величинах вылета. В случае работы с большими вылетами рекомендуется пользоваться изогнутыми резцами, которые получили широкое распространение в промышленности. В процессе строгания резец под воздействием усилий резания изгибается. При изгибе прямого резца его режущая часть будет углубляться в материал заготовки и резец будет работать с заеданием, что снижает качество обработки и дополнительно нагружает инструмент. При изгибе же изогнутого резца его режущая часть будет отходить от заготовки и срезать меньший слой металла. Это обеспечивает более спокойное протекание процесса резания, особенно при резких колебаниях усилий резания, вызываемых изменениями сечения срезаемого слоя, локальными изменениями свойств обрабатываемого материала.

Особый интерес представляют тяжелые продольно-строгальные станки: двухстоечные портального типа (массой более 100 т) и одностоечные консольного типа. В двухстоечных станках портал образуется станиной 1 и двумя стойками 2, связанными перекладиной 4. Поперечина 3, подвешенная на ходовых винтах, предназначенных для ее вертикального перемещения, фиксируется при обработке заготовок на стойках системой зажимов и придает порталу дополнительную жесткость. Верхние суппорты 5, расположенные на поперечине, как на двухопорной балке с защемленными концами, имеют более высокую виброустойчивость, чем при расположении суппортов на консоли одностоечного станка. На обеих стойках портала устанавливаются боковые суппорты 7, позволяющие вести обработку либо одной заготовки с двух сторон, либо двух заготовок одновременно, что повышает производительность станка и расширяет его технологические возможности. Недостатком портальной компоновки является ограничение ширины заготовки расстоянием между его стойками. Привод стола осуществляется от двигателя постоянного тока через двухдиапазонную коробку скоростей. Управление станком, включая настройку длины хода стола, осуществляется с подвесного пульта. Станки могут быть оснащены левым боковым суппортом, накладной фрезерной головкой, накладной шлифовальной головкой, устройством для дозированной подачи СОЖ, приспособлением для высокого подъема резцедержек, комплектом закладных деталей фундамента, помостом и другими устройствами и приспособлениями.

Технологические особенности станков позволяют выполнять продольно-строгальную операцию на заготовках весом до 200т, наибольшая ширина поверхностей – до 5м, длина поверхности заготовки может достигать 12-15 м.

Одностоечный продольно-строгальный станок позволяет обрабатывать очень широкие заготовки. Иногда при обработке на одностоечных станках таких заготовок применяют специальные поддерживающие тележки на роликах, которые перемещаются вместе со столом 8. На одностоечных станках только один боковой суппорт 7, в результате чего по производительности они уступают двухстоечным. Кроме того, стойку приходится выполнять с сечением, близким к квадратному, чтобы она могла воспринимать как крутящий, так и изгибающий моменты от сил резания, а это увеличивает массу стойки. Суппорт, работающий на консоли поперечины, получает большие вибрации, чем при строгании поверхностей вблизи стойки, что отражается на качестве обработки. Поэтому для чистового строгания широким резцом лучше использовать двухстоечный станок. Если же применяют одностоечный станок, то для устранения вибраций используют дополнительную переносную стойку. Из-за указанных недостатков одностоечные продольно-строгальные станки с шириной стола более 3000 мм не изготовляют.

Продольно строгальный станок производит движение подачи закрепленным в суппорте резцом. Скорость главного движения является неизменной.

Станки эффективны при обработке длинных узких поверхностей, особенно сквозных, прямых канавок и пазов; получают на них и фасонные линейные наружные поверхности, которые применяются обычно в индивидуальном или мелкосерийном производствах. Преимуществом строгальных станков по сравнению с фрезерными является простота конструкции инструмента, что важно для единичного и мелкосерийного производства. По качеству и точности получаемой поверхности, а также экономичности процесса продольно-строгальная обработка опережает фрезерование. Причем продольно-строгальная операция применима для некоторых задач, которые фрезерованием выполнить невозможно или невыгодно. Основной недостаток станков данной группы — возвратно-поступательный характер главного движения. Наличие обратного (вспомогательного хода), даже ускоренного, и неблагоприятные динамические явления в процессе реверсирования снижают производительность. В крупносерийном производстве использование продольно строгального станка невыгодно из-за наличия холостого хода. Поэтому подобную работу в условиях серийного производства выполняют фрезерные, протяжные или шлифовальные станки.

Поперечно-строгальные станки – это оборудование, используемое для обработки широкого круга материалов. Машины данного типа незаменимы при строгании небольших и средних деталей на производстве различного масштаба (мелкосерийного, серийного). В большинстве случаев техника используется в ремонтных мастерских и цехах металлообрабатывающих и деревообрабатывающих предприятий.

Станки поперечно-строгальные характеризуются рядом отличительных черт, обусловленных особенностями обрабатываемого на них материала и параметрами полученных изделий. При оснащении станка дополнительными инструментами и приспособлениями расширяются его функциональные возможности. Например, при наличии долбежной головки существует возможность выполнения долбежных операций. Параметры, определяющие особенности обработки заготовок: наибольшая длина хода ползуна; частота ходов ползуна.

поперечно-строгальный станок

Устройство поперечно-строгального станка включает следующие основные элементы: станина, ползун, стол. На конце ползуна находится резцедержатель. К нему прикрепляется рабочий инструмент – резец, передвигающийся по вертикали в случае вращения рукоятки. Перемещение резца в процессе рабочего хода занимает такое же количество времени, сколько приходится на холостой ход.

Деталь, подвергаемую обработке, устанавливают на рабочем столе или в специальных тисках. Стол может перемещаться в вертикальном и горизонтальном направлении. Посредством его передвижения придают правильное положение заготовке. Основными движениями в станке являются перемещения ползуна. Рабочее движение осуществляется при перемещении вперед, холостой ход – при возвращении. Движение подачи выполняет стол в результате поступательного перемещения по горизонтали.

Ползун станка может быть оснащен различным типом привода (гидравлическим, механическим). Гидравлические машины являются более технологически совершенными, чем механические, функционирующие за счет действия кулисного механизма. В данном устройстве осуществляет качательное перемещение кулиса. Конструктивные особенности оборудования оказывают влияние на режимы и скорости обработки материалов.

Фуговально-рейсмусовые станки (строгальные станки) или рейсмусы – эти станки предназначены для одностороннего плоскостного строгания в размер по толщине с предварительной обработкой базовой плоскости. Данные фуговально-рейсмусовые станки являются комбинированными, так как выполняют две операции – рейсмусование (строгание в заданный размер) и фугование (придание ровной плоскости для больших заготовок путем строгания).

рейсмусовый станок

При выборе такого фуговально-рейсмусового станка принимаются во внимание следующие параметры: размеры и качество рабочих столов, ширина ножей, скорость вращения вала, возможность регулируемой скорости подачи заготовки, мощность. Область применения таких станков почти не ограничена: дерево, металл, пластик.

Долбежные станки применяют в единичном и мелкосерийном производствах для обработки во втулках шпоночных пазов и шлицевых отверстий, многогранных отверстий в предварительно просверленных или расточенных заготовках, фасонных поверхностей (главным образом несквозных, с малыми расстояниями для выхода инструмента). Размеры заготовок ограничиваются размером стола (до 800 мм) и ходом ползуна (до 1400 мм).

Одно из основных различий долбежных станков это размер паза. Прежде всего размера паза зависит от инструмента который установлен на станке. Поэтому при выборе долбёжного станка в первую очередь необходимо учитывать следующие параметры: размер паза, максимальный и минимальный угол наклона колонны, мощность двигателя, размер рабочей поверхности.

Долбёжный станок является массивным и тяжёлым приспособлением, его станина выполнена из чугуна

Долбежные станки с ходом долбяка 100, 200 и 320 мм имеют механический привод, с ходом 320 и 500 мм – гидравлический, а с ходом 1000 и 1400 мм – привод от электродвигателя постоянного тока с возможностью бесступенчатого регулирования скорости. Дистанционное управление работой станков этого типа осуществляется на подвесной кнопочной станции. При применении специальной оснастки данные станки используют для обработки фасонных поверхностей с использованием копировального устройства и плоского шаблона (при этом возможна обработка по замкнутому контуру при наружном и внутреннем долблении). Стол может иметь перемещение в продольном, поперечном направлениях или вращаться. Станки, как правило, оснащаются поворотной резцовой головкой (для долбления под углом 90О в обе стороны), устройством наклона салазок долбяка на угол до 50О к вертикальной плоскости (для изготовления шпоночных пазов в конических отверстиях), вертикально переустанавливаемым долбяком, что позволяет значительно расширить номенклатуру обрабатываемых на станке изделий.

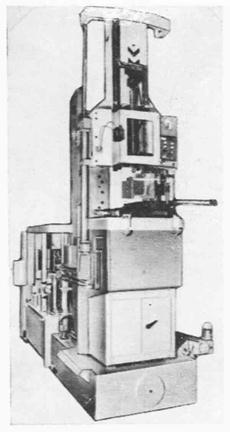

долбежный станок

Обрабатываемая деталь может получать продольную, поперечную и круговую подачи. Для этого на основном столе станка, расположенном на горизонтальных направляющих станины, размещен другой вращающийся круглый стол с делительным механизмом. Резец закреплен в ползуне, закрепленном на вертикальных направляющих станины, и ему сообщается возвратно-поступательное движение в вертикальном направлении.

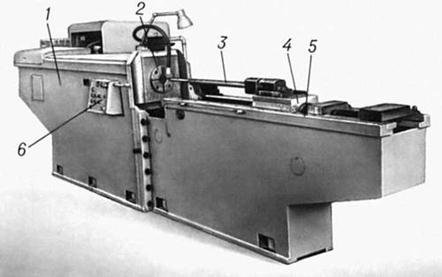

Протяжные станки предназначены для обработки протяжками внутренних и наружных линейных поверхностей с разнообразными профилями. Для обработки достаточно одного прямолинейного движения со скоростью инструмента или заготовки. Разделение припуска на срезаемые слои достигается подъемом зубьев протяжки по длине. За счет усложнения инструмента упрощена конструкция станков и достигнута высокая производительность и высокая точность обработки. Эти станки применяют преимущественно в массовом и серийном производстве.

Применение электромеханического главного привода и массивных, закаленных и отшлифованных, выставленных с помощью лазера направляющих, отшабренных соприкасаемых поверхностей – все эти станочные достоинства обеспечивают долгий срок службы и более плавное протягивание с высочайшим качеством. Поэтому протяжные станки, обеспечивая чрезвычайно высокую производительность, успешно применяются в различных отраслях мирового машиностроения для следующих операций: нарезание шлицевых отверстий с эвольвентным, прямобочным профилем и шпоночных канавок; обработка посадочных поверхностей хвостовиков лопаток и пазов в дисках газотурбинных авиадвигателей; обработка сложных наружных профилей; калибрование цилиндрических, многогранных, фигурных отверстий; нарезание внутренних каналов в стволах нарезного огнестрельного оружия (стволы пистолетов, пулемётов, пушек).

горизонтально-протяжной станок

Различают протяжные станки общего назначения и специальные;

для внутреннего или наружного протягивания; горизонтальные и вертикальные; обычные (с обратным ходом) и непрерывного действия (с движением зубьев по замкнутому контуру). Протяжные станки характеризуются номинальной тяговой силой (50—1000 кН) и наибольшей длиной хода протяжки (1000-2000 мм).

Принцип действия протяжных станков следующий: Заготовка свободно укладывается на самоустанавливающуюся опору. Протяжка направляет деталь своими режущими зубьями и прижимает ее к опорной поверхности осевой силой резания. Перед началом протягивания хвостовик протяжки пропускают через отверстие заготовки и закрепляют в патроне рабочей каретки.

Рабочее движение протяжки осуществляется от гидроцилиндра. Изменением производительности насоса осуществляют бесступенчатое регулирование скорости резания.

протяжной полуавтомат

Преимуществами вертикальной компоновки станков является экономия рабочей площади цеха, а также лучшие условия для автоматизации загрузки и выгрузки обрабатываемых деталей и встройки станков в автоматические линии.

Главное движение – движение инструмента. Механизм подачи отсутствует, поскольку подача обеспечивается подъемом зубьев протяжки. Основными параметрами является наибольшая сила протягивания; она может достигать 290-390 кН у средних станков и 1170 кН у крупных станков, а также максимальная длина хода; для средних станков она колеблется в пределах 350-2300мм.

схема протягивания.

Обычно протяжные станки работают в полуавтоматическом режиме; они имеют, как правило, гидравлический привод; однако выпускают высокоскоростные, у которых применяется электромеханический привод от электродвигателя постоянного тока.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 9048; Нарушение авторских прав?; Мы поможем в написании вашей работы!