КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

С естественной циркуляцией

Паровые водотрубные котлы низкого давления

Конструкции водотрубных паровых котлов для работы на газе и мазуте

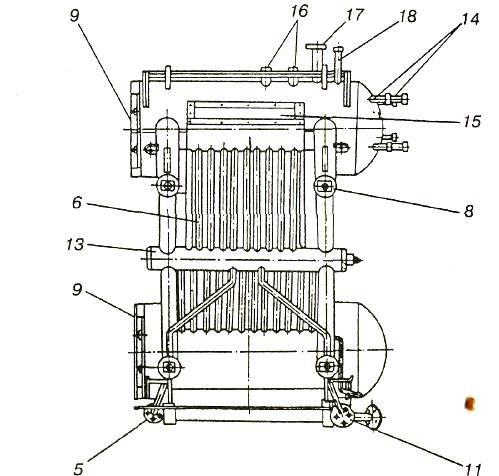

Котел Е1-9Г (рис. 5.21) паропроизводительностью 1т/ч является вертикально-водотрубным двухбарабанным котлом, предназначенным для выработки насыщенного водяного пара рабочим 0,8 МПа, потребляемого предприятиями промышленного транспорта и сельского хозяйства для технологических, хозяйственных, отопительных и других бытовых нужд.

Трубная система котла выполнена в газоплотном исполнении с применением в качестве радиационной поверхности топки цельносварных экранов и состоит из следующих узлов: верхнего 7 и нижнего барабанов, расположенных на одной вертикальной оси и соединенных между собой пучком труб 7 диаметром 51 мм, образующих конвективную поверхность нагрева; двух боковых топопочных экранов 3, включенных в циркуляционный контур котла через систему коллекторов и труб потолочного экрана 6, вваренных в барабаны, и поперечного фронтового коллектора 13, сообщающегося с коллекторами 4 и 10.

Верхние и нижние коллекторы боковых экранов расположены в одной вертикальной плоскости.

Для очистки и осмотра коллекторов на торцевой части имеются лючки 8. Доступ к внутренним поверхностям барабанов и к трубам конвективного пучка возможен через люки барабанов 9.

В качестве лаза для осмотра внутренней поверхности топки используется отверстие в листе фронта под установку переходника горелочного устройства 21.

Трубы конвективного пучка разделены перегородками 12 из жаропрочной стали, которые меняют направление потока газов и улучшают условия теплообмена.

Нижний барабан и нижние коллекторы боковых экранов снабжены продувочными штуцерами 5 и 11.

На днище верхнего барабана размещены патрубки водоуказательной арматуры 14.

В верхней части обечайки верхнего барабана установлены штуцеры крепления пружинных предохранительных клапанов 16, главный пароотводящий штуцер 17, трубка крепления манометра 18, трубы подвода питательной воды 20 и отбора пара на продувку. Внутри верхнего барабана смонтировано сепарационное устройство 19 и труба ввода питательной воды. Трубная система собрана на общей раме.

Термоизоляция выполнена минераловатными матами или другими теплоизоляционными материалами, уложенными на штыри 23, приваренные к мембранам трубной системы. Фронт котла 22 до уровня поперечного коллектора залит огнеупорным бетоном. Наружную декоративную обшивку изготавливают из тонколистовой стали.

Рис. 5.21. Вертикальный водотрубный котел Е1-9Г

Над топочной камерой установлен предохранительный взрывной клапан. Котел комплектуют индивидуальным вентилятором среднего давления и дымососом типа Д-3,5. Дымовые газы выходят из котла через патрубок 15, расположенный с задней стороны котла.

Котел вырабатывает насыщенный пар давлением до 0,8 МПа, имеет расчетный КПД при работе на природном газе 89,5 %.

Парогенераторы ДЕ. Конструктивная схема, характеристики, компоновка.

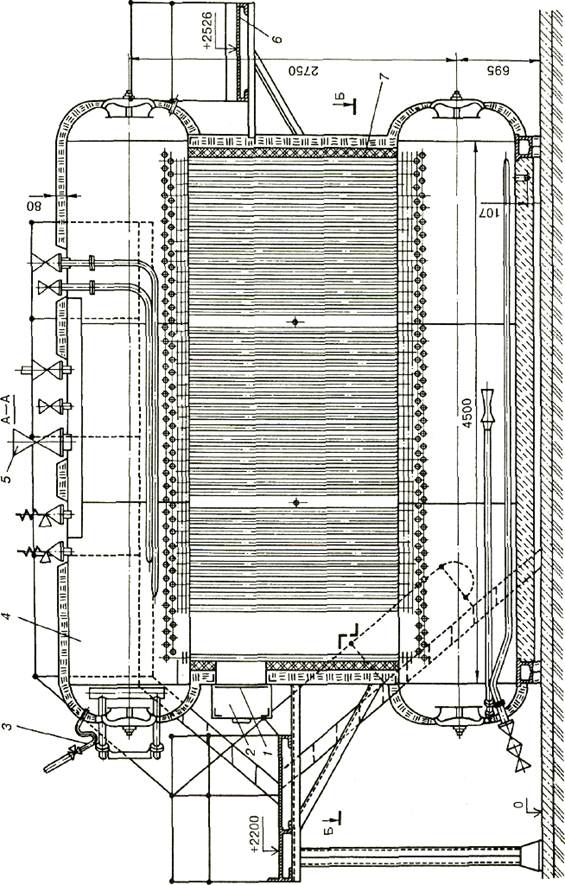

Газомазутные вертикально-водотрубные паровые котлы типа ДЕ паропроизводительностью 4; 6,5; 10; 16; 25 т/ч (рис. 5.22, 5.23) предназначены для выработки насыщенного и слабоперегретого пара, идущего на технологические нужды промышленных предприятий, в системы отопления, вентиляции и горячего водоснабжения. Топочная камера котлов размещается с боку от конвективного пучка, образованного вертикальными трубами, развальцованными в верхнем и нижнем барабанах. Ширина топочной камеры по осям боковых экранных труб одинакова для всех котлов — 1790 мм.

Основными составными частями котлов являются верхний и нижний барабаны, конвектный пучок, фронтовой, боковой и задний экраны, образующие топочную камеру.

Трубы правого бокового экрана, образующего также пол и потолок топочной камеры, вводятся непосредственно в верхний и нижний барабаны. Концы труб заднего экрана приваривают к верхнему и нижнему коллекторам диаметром 159x6 мм. Трубы фронтового экрана котлов паропроизводительностью 4; 6,5; 10 т/ч приварены к коллекторам диаметром 159x6 мм, а на котлах паропроизводительностью 16 и 25 т/ч — развальцованы в верхнем и нижнем барабанах. Во всех котлах диаметр верхнего и нижнего барабанов — 1000 мм. Расстояние между барабанами по вертикали — 2750 мм (максимально возможное по условиям транспортировки блока по железной дороге). Длина цилиндрической части барабанов котла паропроизводительностью 4 т/ч - 2250 мм, производительностью 25 т/ч -7500 мм. Для доступа внутрь барабанов в переднем и заднем днище каждого из них имеются специальные лазы. Материал барабанов для котлов с рабочим давлением 1,36 МПа и 2,36 МПа — сталь 16ГС, толщина стенки соответственно 13 и 22 мм.

В водяном пространстве верхнего барабана находится питательная труба и труба для ввода фосфатов, в паровом объеме — сепарационные устройства. В нижнем барабане размещают перфорированные трубы для продувки, устройство для парового прогрева воды в барабане при растопке и патрубки для спуска воды.

|

На котлах паропроизводительностью 4; 6,5; и 10 т/ч предусмотрена непрерывная продувка из нижнего барабана и периодическая — из нижнего коллектора заднего экрана, если задний экран имеет коллектор, если нет — периодическая продувка совмещена с непрерывной, осуществляемой из фронтового днища нижнего барабана.

Котлы паропроизводительностью 16 и 25 т/ч имеют непрерывную продувку из второй ступени испарения (соленый отсек) верхнего барабана и периодическую продувку из нижнего барабана, и из нижнего коллектора заднего экрана в случае его наличия.

|

Котлы паропроизводительностью 4; 6,5; и 10 т/ч выполнены с одноступенчатой схемой испарения. В котлах производительностью 16 и 25 т/ч применено двухступенчатое испарение. Во 2-ю ступень испарения, при помощи поперечных перегородок в барабанах, включена задняя часть правого и левого экранов топки, задний экран и часть конвективного пучка, расположенная в зоне с более высокой температурой газов.

Питание второй ступени испарения осуществляется из первой по перепускной трубе диаметром 108 мм, проходящей через поперечную разделительную перегородку верхнего барабана. Контур второй ступени испарения имеет необогреваемые опускные трубы диаметром 159x4,5 мм.

Опускным звеном циркуляционных контуров котлов паропроизводительностью 4; 6,5; и 10 т/ч и первой ступени испарения котлов паропроизводительностью 16 и 25 т/ч являются последние по ходу газов наименее обогреваемые ряды труб конвективного пучка.

Конвективный пучок от топочной камеры отделен газоплотной перегородкой (левым топочным экраном), в задней части которой имеется окно для входа газов в пучок. Перегородка выполнена из вплотную поставленных (5= 55 мм) и сваренных между собой труб диаметром 51x2,5 мм. При вводе в барабаны трубы разводятся в два ряда. Места разводки уплотняют металлическими проставками и шамотобетоном.

Конвективный пучок образован коридорно расположенными вертикальными трубами диаметром 51x2,5 мм, развальцованными в верхнем и нижнем барабанах. Шаг труб вдоль барабана 90 мм, поперечный 110 мм (за исключением среднего, равного 120 мм). Для поддержания необходимого уровня скоростей газов в конвективных пучках котлов производительностью 4; 6,5; 10 т/ч устанавливают продольные чугунные или ступенчатые стальные перегородки. Котлы производительностью 16 и 25 т/ч перегородок в пучке не имеют. Выход дымовых газов из котлов паропроизводительностью 4; 6,5 и 10 т/ч осуществляется через окно, расположенное на задней стенке котла. На котлах паропроизводительностью 16 и 25 т/ч выход дымовых газов — через окно в левой боковой стенке котла в конце (по ходу газов) конвективного пучка.

Все типоразмеры котлов имеют одинаковую циркуляционную схему. Контуры боковых экранов и конвективного пучка всех типоразмеров (а также фронтового экрана котлов паропроизводительностью 16 и 25 т/ч) замкнуты непосредственно на барабан. Контуры заднего экрана всех котлов и фронтового экрана котлов паропроизводительностью 4; 6,5; и 10 т/ч соединяют с барабаном через промежуточные коллекторы: нижний — раздающий(горизонтальный) и верхний —- собирающий (наклонный). Концы промежуточных коллекторов со стороны, противоположной барабанам, объединены необогреваемой рециркуляционной трубой диаметром 76x3,5 мм.

В качестве первичных сепарационных устройств 1-й ступени испарения используют установленные в верхнем барабане направляющие щиты и козырьки, обеспечивающие выдачу пароводяной смеси на уровень воды. В качестве вторичных сепарационных устройств 1-й ступени котла паропроизводительности ^ 4 т/ч применяется дырчатый лист, а в остальных — используют горизонтальный жалюзийный сепаратор и дырчатый лист. Сепарационными устройствами 2-й ступени испарения являются продольные щиты, обеспечивающие движение пароводяной смеси сначала на торец, а затем вдоль барабана к поперечной перегородке, разделяющей отсеки. Отсеки ступенчатого испарения сообщаются между собой по пару через окно над поперечной перегородкой, а по воде — через подпиточную трубу диаметром 89—109 мм, расположенную в водяном объеме.

Пароперегреватель котлов производительностью 4; 6,5 и 10 т/ч выполнен змеевиковым из труб диаметром 32x3 мм. На котлах производительностью 16 и 25 т/ч пароперегреватель вертикальный, дренируемый из двух рядов труб диаметром 51x2,5 мм.

Плотное экранирование боковых стен (относительный шаг труб 5= 1,08), потолка и пола топочной камеры позволяет на котлах применить легкую изоляцию в два-три слоя изоляционных плит общей толщиной 100 мм, укладываемую на слой шамотобетона по сетке толщиной 15—20 мм. Обмуровку фронтовой и задней стенок выполняют по типу облегченной обмуровки: кирпич шамотный толщиной 65 мм и изоляционные плиты общей толщиной 100 мм для котлов паропроизводительностью 4; 6,5 и 10 т/ч. Обмуровка фронтовой стены для котлов паропроизводительностью 16 и 25 т/ч выполнена из шамотного кирпича толщиной 125 мм и нескольких слоев изоляционных плит толщиной 175 мм, общая толщина обмуровки фронтовой стены 300 мм. Обмуровка задней стены состоит из слоя шамотного кирпича толщиной 65 мм и нескольких слоев изоляционных плит толщиной 200 мм. Общая толщина обмуровки составляет 265 мм. Для уменьшения присосов газовый тракт котла снаружи изоляции покрывают металлической листовой обшивкой толщиной 2 мм, которая приварена к обвязочному каркасу. Раскроенные обшивки поставляются заводом в виде пакетов.

Применение натрубной обмуровки при плотном шаге труб позволяет улучшить динамические характеристики котлов и значительно уменьшить потери теплоты в окружающую среду и потери при пусках и остановках.

В качестве хвостовых поверхностей нагрева котлов применяют проверенные длительным опытом эксплуатации стандартные чугунные экономайзеры из труб ВТИ.

Котлы оборудованы стационарными обдувочными аппаратами, расположенными от них с левой стороны. Для обдувки котлов используют насыщенный или перегретый пар давлением не менее 0,7 МПа.

Каждый котел ДЕ снабжен двумя пружинными предохранительными клапанами, один из которых является контрольным. На котлах без пароперегревателя оба клапана устанавливают на верхнем барабане котла, и любой из них может быть выбран как контрольный. На котлах с пароперегревателем контрольным клапаном является клапан выходного коллектора перегревателя.

Диапазон регулирования нагрузок 20—100 % номинальной паропроизводительности. Допускается кратковременная работа с нагрузкой ПО % номинальной паропроизводительности.

Котлы ДЕ-4-14ГМ, ДЕ-6,5-14ГМ, ДЕ-10-14ГМ, ДЕ-16-14ГМ и ДЕ-25-14ГМ могут работать в диапазоне давлений 0,7— 1,39 МПа (7—14 кгс/см2) без изменения паропроизводительности.

Котлы ДЕ-10-24ГМ, ДЕ-16-24ГМ и ДЕ-25-24ГМ могут работать в диапазоне давлений 1,8—2,39 МПа (18—24 кгс/см2) без изменения паропроизводительности.

С уменьшением рабочего давления КПД котла не уменьшается.

В котельных, предназначенных для производства насыщенного пара без предъявления жестких требований к его качеству, паропроизводительность котлов типа ДЕ при пониженном до 0,7 МПа давлении может быть принята такой же, как и при давлении 1,4 МПа.

При работе на пониженном давлении предохранительные клапаны на котле и дополнительные предохранительные клапаны, устанавливаемые на оборудовании, должны быть отрегулированы на фактическое рабочее давление.

С понижением давления в котлах до 0,7 МПа изменений в комплектации котлов экономайзерами не требуется, так как подогрев воды в питательных экономайзерах до температуры насыщения пара в котле составляет более 20 °С, что удовлетворяет требованиям правил Госгортехнадзора России.

Средний срок службы котлов между капитальными ремонтами при числе часов использования установленной мощности 2500 — 3 года, средний срок службы до списания — 20 лет.

Котлы всех типоразмеров поставляют потребителям собранными без обмуровки и обшивки. Техническая характеристика котлов ДЕ приведена в табл. 5.3, комплектация — в табл. 5.4.

Таблица 5.3 Техническая характеристика котлов ДЕ

| Производительность, т/ч | ||||||

| Пара-+------------------------ метр | ||||||

| 6,5 | ||||||

| Давление, МПа (кгс/см2) | 1,39 | 1,39 | 1,39 | 1,39 | 1,39 | |

| (14) | (14) | (14) | (14) | (14) | ||

| Температура пара, °С: | ||||||

| - насыщенного | ||||||

| - слабоперегретого | — | |||||

| Площадь поверхностей нагре- | ||||||

| ва, м2: | ||||||

| - радиационной | 60,5 | |||||

| - конвективной | 48,5 | |||||

| КПД, %: | ||||||

| - при сжигании мазута | 89,56 | 89,87 | 90,99 | 90,18 | 91,35 | |

| -»» газа | 90,86 | 91,12 | 92,04 | 91,71 | 92,79 | |

| Тип топочного устройства | ГМ-2,5 | ГМ-4,5 | ГМ-7 | ГМ-10 | ГМ-16 | |

| Объем топочной камеры, м3 | 8,0 | П,2 | 17,2 | 22,5 | 29,0 | |

| Удельная нагрузка топочного | ||||||

| объема, кВт/м3: | ||||||

| - при сжигании газа | ||||||

| - при сжигании мазута | ||||||

| Полная поверхность стен топки, м2 | 23,8 | 29,97 | 41,46 | 51,84 | 64,22 | |

| Лучевоспринимающая поверхность нагрева, м2 | 21,8 | 27,95 | 38,95 | 48,1 | 60,5 | |

| Удельная нагрузка лучевоспринимающей поверхности нагрева, м2: - при сжигании газа – мазута – | 66,4 105,4 | 80,5 85,4 | 88,5 94,3 | 105,3 115,7 | 119,5 132,2 | |

| Габариты (с площадками и лестницами), мм: длина ширина высота | 4280 4300 5050 | 5048 4300 5050 | 6478 4300 5050 | 9235 5930 4720 | 5770 4720 | |

| Масса в объеме заводской поставки, кг | ||||||

| Примечание. Паровые котлы типа ДЕ производительностью 10— 25 т/ч выпускают на давление 2,39 МПа (24 кгс/см2); у котлов, имеющих пароперегреватели, температура перегретого пара составляет 250 °С |

Таблица 5.4 Комплектация газомазутных котлов ДЕ

| Производительность, т/ч | Водяной экономайзер | Дымосос | Электродвигатель дымососа | Вентилятор | Электродвигатель вентилятора |

| ЭП2-94 | ДН-9 1000 об/мин | АО 2-62-8/6/4 | ВДН-8 1000 об/мин | АО 2-62-8/6/4 | |

| 6,5 | ЭП2-142 | ДН-9 1000 об/мин | АО 2-72-8/6/4 | ВДН-9 1000 об/мин | АО 2-62-8/6/4 |

| ЭП2-236 | ДН-10 1500 об/мин | АО 2-7 1-4 | ВДН-10 1000 об/мин | АО 2-72-8/6/4 | |

| ЭП1-330 | ДН-11,2 1500 об/мин | АО 2-8 1-4 | ВДН- 11,2 1000 об/мин | АО 2-8 1-4 | |

| ЭП 1-808 | ДН-12,5 | АО 2-9 1-4 | ВДН- 11, 2 1500 об/мин | АО 2-82-4 |

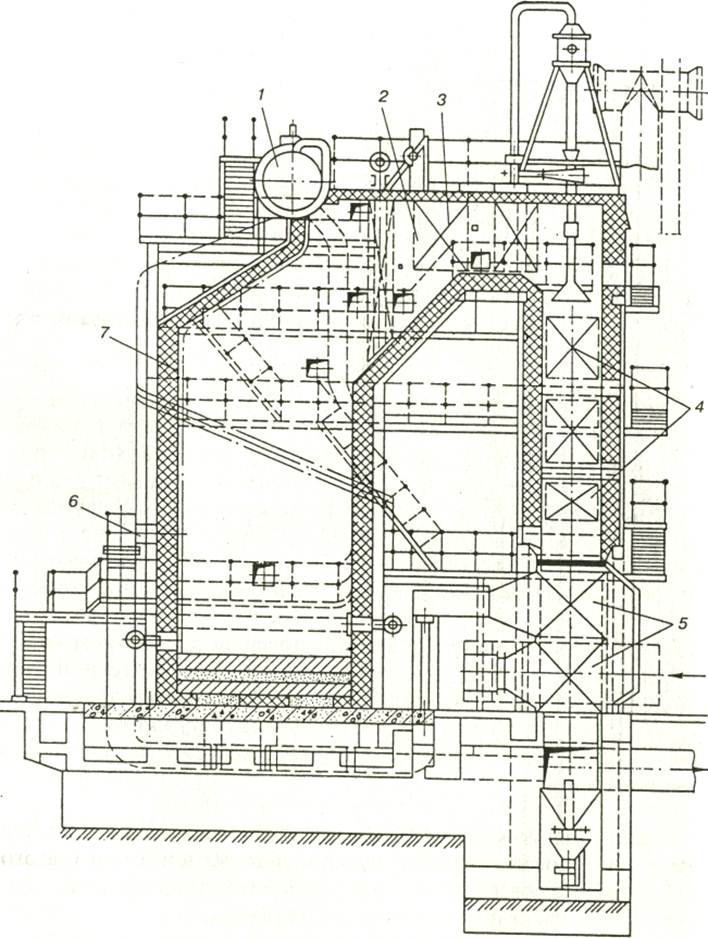

Котел БГМ-35М(Е35-40ГМ) (рис. 5.24) – однобарабанный с естественной циркуляцией. Барабан 1 имеет диаметр 1572 мм. Компоновка котла выполнена по П-образной схеме. Топка и опускной конвективный газоход соединены горизонтальным газоходом 2. В этом газоходе размещены пароперегреватель 3 вертикального типа, изготовленный из труб диаметром 38x3 мм и состоящий из двух частей. Между первой и второй частями пароперегревателя включен пароохладитель для регулирования температуры перегретого пара. В опускном газоходе размещают водяной экономайзер 4, выполненный в виде змеевиков из труб диаметром 32x3 мм, и трубчатый воздухоподогреватель 5, изготовленный из труб диаметром 40x1,5 мм.

Котел оборудуется топкой с газомазутными горелками 6. Фронтовая, задняя и боковые стенки топочной камеры экранированы экранами 7, изготовленными из труб диаметром 60x3 мм. Дымовые газы из топки поступают в горизонтальный газоход, омывая трубы пароперегревателя, а затем движутся вниз по опускному газоходу, отдавая свою теплоту воде и воздуху, проходя соответственно через экономайзер и воздухоподогреватель. Нагретый воздух поступает в горелочное устройство.

Для удаления с внешней стороны поверхностей нагрева отложений в котле предусмотрено дробеочистительное устройство. Котел имеет паропроизводителъность 35 т/ч и вырабатывает перегретый пар с давлением 3,9 МПа и температурой 440 °С. Котел имеет КПД 90,8 % при работе на газе и 89,7 % при работе на мазуте.

Котел ГМ-50-14(Е50-14ГМ) (рис. 5.25) — двухбарабанный и предназначен для работы на газе и мазуте. Котел имеет трехходовую компоновку с двумя 11-образными конвективными шахтами. Топка котла полностью экранирована.

Рис. 5.24.

рис. 5.24 Паровой котел БГМ-35М

Рис. 5.25. Паровой котел ГМ-50-14

Особенностью конструкции котла является расположение двух барабанов и соединяющих их пучка труб в горизонтальном газоходе. Остальные поверхности — пароперегреватель и воздухоподогреватель — последовательно расположены в конвективной шахте, а водяной экономайзер — за шахтой на специальном каркасе.

Котел имеет паропроизводительность 50 т/ч и вырабатывает перегретый пар с давлением 1,39 МПа и температурой 250 °С. Котел имеет КПД 92 % при работе на газе и 91 % — при работе на мазуте.

Котел БКЗ- 75-39 ГМА(Е75-40ГМ) предназначен для работы на газе и мазуте. Котел однобарабанный, имеет П-образную компоновку и по конструкции аналогичен котлу БГМ-35. Котел имеет паропроизводителъность 75 т/ч и вырабатывает перегретый пар с давлением 3,9 МПа и температурой 440 °С. Котел имеет КПД 92,4 % при работе на газе и 90,4 % — при работе на мазуте.

|

Дата добавления: 2014-01-07; Просмотров: 5318; Нарушение авторских прав?; Мы поможем в написании вашей работы!