КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Где - толщина зуба по хорде на окружности, проходящей через точки касания параболы и профиля зуба, - высота от вершины параболы до хорды

|

|

|

|

Этот коэффициент определяется через параметры балки параболического сечения (балки равного сопротивления изгибу), которая вписывается в контур зуба так, чтобы вершина параболы располагалась в точке пересечения оси зуба и нормали к профилю в вершине, а ветви касались профиля зуба у основания.

Геометрическая форма зуба в значительной мере определяет показатели его как изгибной, так и контактной прочности. Оценка влияния геометрии зуба на изгибную прочность осуществляется коэффициентом формы зуба.

Коэффициент удельного давления.

Для характеристики влияния геометрической формы зуба на контактную прочность (величину контактных напряжений, возникающих в местах сопряжения профилей) используется коэффициент удельного давления  . При чрезмерном нагружении контактные напряжения могут быть столь велики, что вызывают выкрашивание материала на рабочей части зубьев. Контактные напряжения определяются по формуле Герца:

. При чрезмерном нагружении контактные напряжения могут быть столь велики, что вызывают выкрашивание материала на рабочей части зубьев. Контактные напряжения определяются по формуле Герца:

,

,

где  - сила взаимодействия зубьев,

- сила взаимодействия зубьев,  - ширина зубчатых колес,

- ширина зубчатых колес,  - приведенный модуль упругости материалов, из которых изготовлены колеса,

- приведенный модуль упругости материалов, из которых изготовлены колеса,  - приведенный радиус кривизны.

- приведенный радиус кривизны.

Приведенный радиус кривизны профилей  , используемый при расчетах на контактную прочность боковых поверхностей зубьев с радиусами кривизны

, используемый при расчетах на контактную прочность боковых поверхностей зубьев с радиусами кривизны  и

и  вычисляют обычно в полюсе зацепления

вычисляют обычно в полюсе зацепления

где -  и

и  радиусы кривизны профилей в контактной точке, знак «+» относится к внешнему зацеплению, «-» к внутреннему. Чтобы коэффициент давления характеризовал контактное напряжение независимо от абсолютных размеров зуба, которые определяются модулем, введено понятие удельного давления как отношения модуля к приведенному радиусу кривизны

радиусы кривизны профилей в контактной точке, знак «+» относится к внешнему зацеплению, «-» к внутреннему. Чтобы коэффициент давления характеризовал контактное напряжение независимо от абсолютных размеров зуба, которые определяются модулем, введено понятие удельного давления как отношения модуля к приведенному радиусу кривизны

Для цилиндрической прямозубой эвольвентной передачи:

Где  - эвольвентные углы сопрягаемых профилей в точке контакта.

- эвольвентные углы сопрягаемых профилей в точке контакта.

Тогда для внешнего зацепления при контакте в полюсе:

Т.к.  , а

, а  , то окончательно получим:

, то окончательно получим:

, тогда

, тогда

Коэффициент удельного скольжения.

Величина износа активных частей профилей в высшей паре в значительной степени зависит от их относительного скольжения и от скорости этого скольжения. Для оценки скольжения при геометрических расчетах зубчатых передач пользуются коэффициентом удельного скольжения

,

,

где  - скорость относительного скольжения профилей,

- скорость относительного скольжения профилей,  - проекция скорости контактной точки соответствующего звена на контактную нормаль, скорость перемещения точек контакта по профилям зубьев первого и второго колеса.

- проекция скорости контактной точки соответствующего звена на контактную нормаль, скорость перемещения точек контакта по профилям зубьев первого и второго колеса.

За время одного оборота колеса с меньшим зубом второе колесо не совершат полный оборот, то его зубья в  раз реже вступают в контакт, чем зубья первого колеса, и как следствие меньше изнашиваются. Для того чтобы сравнить интенсивность износа зубьев колес по коэффициенту скольжения, разделим

раз реже вступают в контакт, чем зубья первого колеса, и как следствие меньше изнашиваются. Для того чтобы сравнить интенсивность износа зубьев колес по коэффициенту скольжения, разделим  на

на  .

.

Таким образом, расчетные формулы для определения коэффициентов удельного скольжения запишутся в виде:

Скорость скольжения в точке контакта профилей высшей пары определяется следующим выражением:

Так как

Окончательно  ,

,

где  - расстояние от точки контакта до полюса, знак " + " для внешнего зацепления," - " для внутреннего.

- расстояние от точки контакта до полюса, знак " + " для внешнего зацепления," - " для внутреннего.

Окончательно получим:

,

,

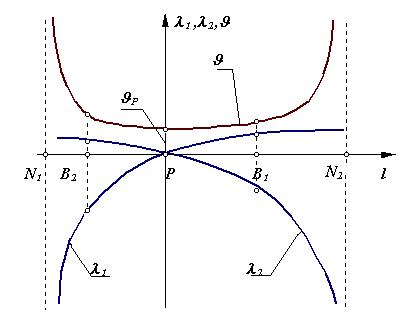

В процессе зацепления точка контакта зубьев движется вдоль линии зацепления от точки  (вход зубьев в зацепление) до

(вход зубьев в зацепление) до  (выход зубьев из зацепления). Откуда очевидно, что расстояние

(выход зубьев из зацепления). Откуда очевидно, что расстояние  меняется от

меняется от  до

до  , при этом в полюсе

, при этом в полюсе  . Наибольшее значение

. Наибольшее значение  принимает в точке

принимает в точке  , наименьшее в

, наименьшее в  , а

, а  - наоборот.

- наоборот.

Графики изменения коэффициентов удельного давления и удельного скольжения по линии зацепления зубчатых колес.

Оптимальный геометрический синтез зубчатой передачи.

Оптимальный геометрический синтез зубчатой передачи проводится с использованием ограничений и качественных показателей.

Среди качественных показателей необходимо различать противоречивые и непротиворечивые.

Так с увеличением смещений удельное давление и коэффициент формы зуба изменяются в желаемом направлении, а коэффициент торцевого перекрытия и толщины зубьев по окружностям вершин уменьшаются, что, при упрощенном рассмотрении, можно считать нежелательным.

Критерии или качественные показатели, которые при принятом изменении параметров изменяются в желаемом направлении, считаются непротиворечивыми (так как не противоречат друг другу), те критерии, которые при этом изменяются нежелательным образом, называются противоречивыми.

При наличии противоречивых критериев эффективным методом поиска оптимума является метод "минимизации уступок". При этом методе вначале проводится оптимизация по каждому из рассматриваемых критериев, определяются значения критериев в оптимальных точках и ищутся значения параметров, при которых отклонения каждого критерия от его оптимального значения будут минимальны.

Необходимо отметить, что возможности параметрической оптимизации достаточно скромны. Обычно в среднем можно получить улучшение по каждому из показателей не более 10 - 20%. Более существенных результатов можно достичь при переходе к другой схеме или другому типу механизма. Кроме того, при геометрическом синтезе зубчатой передаче сложно ориентироваться в сочетании качественных показателей. При анализе скольжения необходимо учитывать, что создание устойчивой масляной пленки в зоне контакта возможно при определенных значениях скорости скольжения. В полюсе зацепления скорость скольжения равна нулю и при прохождении полюса эта скорость изменяет свой знак. Поэтому в зубчатых передачах при до- и за полюсном зацеплении в зоне близкой к полюсу происходит нарушение масляной пленки, что приводит к повышенному износу в этой зоне за счет контактного выкрашивания - питтинга. С этих позиций предпочтительными оказываются передачи с большими смещениями с до или за полюсным зацеплением, в которых скорость скольжения направлена в одну сторону, не имеет нулевых значений, поэтому условия для формирования масляной пленки более благоприятны.

Программное обеспечение САПР зубчатых передач.

В 70 - е годы были разработаны и приняты ГОСТ на терминологию, прочностные и геометрические расчеты эвольвентных зубчатых передач. Поэтому программное обеспечение САПР зубчатых передач по всем направлениям проводится по расчетным формулам и алгоритмам рекомендуемым ГОСТ. В ГОСТ предусмотрены два вида расчета геометрии:

- по стандартному радиальному зазору в передаче;

- по стандартной высоте зуба.

При изучении курса ТММ в МГТУ им. Баумана принят метод расчета по стандартной величине радиального зазора. Существующее на кафедре программное обеспечение разработано для этого вида расчета и обеспечивает расчет геометрии внешнего зацепления при фиксированном значении  и изменении

и изменении  в диапазоне от 0 до 1.1 с шагом 0.1. При выполнении курсового проекта по ТММ на основании этого расчета строятся графики качественных показателей, определяется область допустимых решений для коэффициента

в диапазоне от 0 до 1.1 с шагом 0.1. При выполнении курсового проекта по ТММ на основании этого расчета строятся графики качественных показателей, определяется область допустимых решений для коэффициента  и выбор этого по оптимальному сочетанию качественных показателей.

и выбор этого по оптимальному сочетанию качественных показателей.

Рассмотрим силовую зубчатую передачу с числами зубьев  ,

,  . Расчет выполнялся при

. Расчет выполнялся при  . На рис. приведен пример графика.

. На рис. приведен пример графика.

При принятых допустимых значениях

и

и

ограничения на выбор коэффициента смещения  :

:

по подрезанию  ;

;

по заострению колеса 1: ;

;

по торцевому перекрытию:  .

.

Таким образом, область допустимых значений (ОДЗ), в которой можно выбирать значение

. Из этой области выбирается то значение

. Из этой области выбирается то значение  , которое обеспечивает наилучшее сочетание качественных показателей. Часто выбор коэффициента производят по рекомендациям ГОСТ. Для рассматриваемого случая силовой зубчатой передачи с числами зубьев

, которое обеспечивает наилучшее сочетание качественных показателей. Часто выбор коэффициента производят по рекомендациям ГОСТ. Для рассматриваемого случая силовой зубчатой передачи с числами зубьев

Косозубые цилиндрические эвольвентные передачи и особенности их расчета.

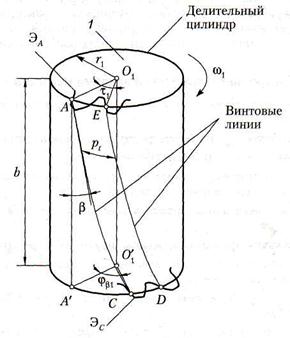

Косозубыми называются цилиндрические эвольвентные зубчатые передачи, боковая поверхность зуба которой образована наклонной прямой лежащей в производящей плоскости и образующей с линией касания с основным цилиндром угол  .

.

Переходя к изучению косозубых передач, отметим, что косые зубья располагаются на цилиндрах обоих колес по винтовым линиям. Если цилиндры развернуть на плоскость, то косые зубья (на развертке) окажутся расположенными по наклонным параллельным прямым. Так же будут расположены и косые зубья рейки.

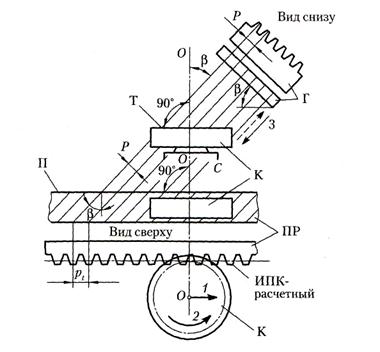

Косозубые колеса, как и прямозубые, изготовляются способом обкатки, в основу которого положен процесс станочного зацепления. Для нарезания применяется тот же стандартный инструмент, но устанавливается он на станке наклонно, под углом  . Поэтому производящая зубчатая поверхность, которую в своем технологическом движении 3 описывают режущие кромки инструмента гребенки, тоже будет наклонной. На рис. производящая поверхность показана схематично, в виде наклонно проецирующих линий. А так как эта поверхность (если ее мысленно сделать материальной) образует зубья воображаемой производящей рейки, то, следовательно, зубья рейки получатся косыми. Наглядно процесс обкатки можно представить себе как качение изготовляемого колеса по производящей рейке, имеющей косые зубья, наклоненные под углом

. Поэтому производящая зубчатая поверхность, которую в своем технологическом движении 3 описывают режущие кромки инструмента гребенки, тоже будет наклонной. На рис. производящая поверхность показана схематично, в виде наклонно проецирующих линий. А так как эта поверхность (если ее мысленно сделать материальной) образует зубья воображаемой производящей рейки, то, следовательно, зубья рейки получатся косыми. Наглядно процесс обкатки можно представить себе как качение изготовляемого колеса по производящей рейке, имеющей косые зубья, наклоненные под углом  .

.

Такой же наклон получат зубья изготовляемого колеса на его станочно-начальном цилиндре. А так как в реечном станочном зацеплении делительный цилиндр совпадает со станочно-начальным, то именно на делительном цилиндре зубья получатся расположенными под углом  , на который наклонен инструмент на станке.

, на который наклонен инструмент на станке.

Движения обката 1 и 2 при изготовлении как прямозубых, так и косозубых колес одинаковы. Отсюда следует весьма важный вывод: все принципиальные положения, касающиеся станочного зацепления прямозубого колеса с прямозубой производящей рейкой, справедливы также для станочного зацепления косозубого колеса с косозубой производящей рейкой.

Вместе с тем процесс изготовления косозубых колес имеет и свои особенности, вытекающие из того, что инструмент установлен на станке наклонно. Определим, каким будет в этих новых условиях исходный производящий контур (ИПК), вступающий в станочное зацепление с профилем нарезаемых зубьев. Для этого рассечем наклонную зубчатую производящую поверхность плоскостью П, перпендикулярной оси 00 колеса; в сечении получим искомый ИПК.

Нетрудно заметить, что благодаря наклону инструмента параметры полученного ИПК будут отличаться от параметров стандартного ИПК, который образуется при пересечении производящей поверхности плоскостью, ей перпендикулярной. Например, шаг нового ИПК составит

,

,

где  — шаг стандартного ИПК. Поэтому

— шаг стандартного ИПК. Поэтому

,

,

где  — стандартный модуль инструмента.

— стандартный модуль инструмента.

Чтобы в дальнейшем отличать стандартные параметры  от расчетных, будем присваивать последним значок

от расчетных, будем присваивать последним значок  . Следовательно, особенность станочного зацепления при изготовлении косозубых колес состоит в том, что благодаря наклонной установке инструмента ИПК не является больше стандартным, а становится расчетным.

. Следовательно, особенность станочного зацепления при изготовлении косозубых колес состоит в том, что благодаря наклонной установке инструмента ИПК не является больше стандартным, а становится расчетным.

Здесь надо сделать принципиально важное добавление. Расчетный реечный ИПК, как и стандартный, имеет прямолинейные, т.е. эвольвентные, кромки. Поэтому в торцевой плоскости Т косозубого колеса, как и в любой, ей параллельной (П), зубья при изготовлении получают эвольвентный профиль. Но именно в этих плоскостях, перпендикулярных осям вращения колес проектируемой передачи, и происходит сам процесс зацепления профилей ее зубьев. Значит, косозубая цилиндрическая передача является эвольвентной передачей. Отсюда следует еще один важный вывод: все теоретические положения и зависимости, полученные ранее для прямозубой эвольвентной передачи, полностью справедливы и для косозубой, но сформированной на базе расчетного ИПК. Поэтому математическая структура всех ранее составленных формул сохранится, но написание их будет иметь ту особенность, что всюду вместо стандартных параметров  в них надо подставлять расчетные параметры

в них надо подставлять расчетные параметры  , зависящие от угла

, зависящие от угла  . Например:

. Например:

При нарезании косозубого колеса инструментальная рейка поворачивается на угол  , при этом стандартный исходный производящий контур располагается в нормальной плоскости, а в расчетной торцевой плоскости образуется другой, торцевой контур, параметры которого укажем без вывода:

, при этом стандартный исходный производящий контур располагается в нормальной плоскости, а в расчетной торцевой плоскости образуется другой, торцевой контур, параметры которого укажем без вывода:

;

;  ;

;  ;

;  ;

;  ;

;  .

.

Коэффициент осевого перекрытия.

Косое направление зубьев наделяет цилиндрическую передачу особыми свойствами. Благодаря наклону зуб выходит из зацепления не сразу весь целиком, а постепенно. После того как профиль  выйдет из зацепления, шестерня 1 повернется еще на угол

выйдет из зацепления, шестерня 1 повернется еще на угол  до момента выхода из зацепления профиля

до момента выхода из зацепления профиля  (см. рис.). Продолжительность зацепления одной пары зубьев в косозубой передаче большая, чем в прямозубой, в которой зуб выходит из зацепления одновременно по всей своей длине. Поэтому угол поворота

(см. рис.). Продолжительность зацепления одной пары зубьев в косозубой передаче большая, чем в прямозубой, в которой зуб выходит из зацепления одновременно по всей своей длине. Поэтому угол поворота  , шестерни 1 за время полного зацепления одной пары косых зубьев составит уже не

, шестерни 1 за время полного зацепления одной пары косых зубьев составит уже не  , как в зацеплении прямых зубьев, а

, как в зацеплении прямых зубьев, а

Коэффициентом перекрытия  называется величина отношения угла перекрытия зубчатого колеса к его угловому шагу, где под углом перекрытия понимают угол, на который поворачивается колесо за время зацепления одной пары зубьев, обеспечивает плавность и непрерывность зацепления.

называется величина отношения угла перекрытия зубчатого колеса к его угловому шагу, где под углом перекрытия понимают угол, на который поворачивается колесо за время зацепления одной пары зубьев, обеспечивает плавность и непрерывность зацепления.

,

,

Раскроем его

Таким образом, в косозубых передачах величина коэффициента перекрытия увеличивается на коэффициент осевого перекрытия, который равен:

В прямозубой передаче (где  ) коэффициент осевого перекрытия

) коэффициент осевого перекрытия  , так что

, так что . Следовательно, коэффициент перекрытия косозубой передачи (где

. Следовательно, коэффициент перекрытия косозубой передачи (где  ) больше, а иногда и значительно больше коэффициента перекрытия прямозубой, что является достоинством косозубой передачи. Профессор Л. Н. Решетов рекомендует угол

) больше, а иногда и значительно больше коэффициента перекрытия прямозубой, что является достоинством косозубой передачи. Профессор Л. Н. Решетов рекомендует угол  назначать так, чтобы получить для

назначать так, чтобы получить для  целое значение - 1, реже - 2; это уменьшит износ зубьев.

целое значение - 1, реже - 2; это уменьшит износ зубьев.

Для косозубых колес уравнение условие отсутствия подреза приобретает вид

Так как  , а

, а  , то

, то  ,

,  , тогда

, тогда  , и

, и  , следовательно

, следовательно  , т.е. косозубые колеса менее подвержены подрезанию, чем прямозубые.

, т.е. косозубые колеса менее подвержены подрезанию, чем прямозубые.

Л. Н. Решетов рассчитал и изготовил косозубую передачу, шестерня которой имеет всего один не пораженный подрезом зуб. Этим он наглядно и убедительно продемонстрировал возможность создания малогабаритных зубчатых передач.

Виды зубчатых передач.

- по виду передаточной функции (отношения)

- с постоянным передаточным отношением;

- с переменным передаточным отношением;

- по расположению осей в пространстве

- с параллельными осями;

- с пересекающимися осями;

- с перекрещивающимися осями;

- по форме профиля зуба

- эвольвентным профилем;

- с циклоидальным профилем;

- с круговым профилем (передачи Новикова);

- по форме линии зуба

- с прямым зубом; прямозубые колёса применяют при невысоких и средних скоростях, когда динамические нагрузки от неточности изготовления невелики, в планетарных, открытых передачах, а также при необходимости осевого перемещения колёс.

- косозубые; косозубые колёса имеют большую плавность хода и применяются для ответственных механизмов при средних и высоких скоростях

- шевронные; шевронные колёса имеют достоинства косозубых колёс плюс уравновешенные осевые силы и используются в высоконагруженных передачах

- с круговым зубом;

- по форме начальных поверхностей

- цилиндрические;

- коническое;

- гиперболоидные;

- по форме и виду зубчатых колес

- червячные;

- с некруглыми колесами;

- винтовые.

Выбор параметров зубчатых передач обусловлен конструктивными и технологическими условиями.

Основной недостаток зубчатых передач с эвольвентным профилем (цилиндрических, конических, планетарных, волновых) – высокие контактные напряжения в зубьях. Они велики потому, что контактируют два зуба с выпуклыми профилями. При этом площадка контакта очень мала, а контактные напряжения соответственно высоки. Это обстоятельство сильно ограничивает "несущую способность" передач, т.е. не позволяет передавать большие вращающие моменты.

Решая проблемы проектирования тяжёлых тихоходных машин, таких как трактора и танки, М.Л. Новиков в 1954 году разработал зацепления, в которых выпуклые зубья шестерни зацепляются с вогнутыми зубьями колеса. К тому же выпуклый и вогнутый профили (обычно круговые) имеют близкие по абсолютной величине радиусы кривизны. За счёт этого получается большая площадка контакта, контактные напряжения уменьшаются и появляется возможность передавать вращающие моменты примерно в 1,4 ¸ 1,8 раза большие. К сожалению, при этом приходится пожертвовать основным достоинством эвольвентных зацеплений – качением профилей зубьев друг по другу и соответственно получить высокое трение в зубьях. Однако для тихоходных машин это не так важно.

Конические передачи передают вращающий момент между валами с пересекающимися осями (чаще всего под углом 900). Их зубья бывают прямыми, косыми, круговыми и обычно имеют эвольвентный профиль.

Червячная передача имеет перекрещивающиеся оси валов, обычно под углом 90°. Она состоит из червяка – винта с трапецеидальной резьбой и зубчатого червячного колеса с зубьями соответствующей специфической формы. Движение в червячной передаче преобразуется по принципу винтовой пары. Изобретателем червячных передач считают Архимеда.

Достоинства червячных передач:

- большое передаточное отношение (до 80);

- плавность и бесшумность хода.

В отличие от эвольвентных зацеплений, где преобладает контактное качение, виток червяка скользит по зубу колеса. Следовательно, червячные передачи имеют "по определению" один фундаментальный недостаток: высокое трение в зацеплении. Это ведёт к низкому КПД (на 20-30% ниже, чем у зубчатых), износу, нагреву и необходимости применять дорогие антифрикционные материалы.

Кроме того, помимо достоинств и недостатков, червячные передачи имеют важное свойство: движение передаётся только от червяка к колесу, а не наоборот. Никакой вращающий момент, приложенный к колесу, не заставит вращаться червяк. Именно поэтому червячные передачи находят применение в подъёмных механизмах, например в лифтах. Там электродвигатель соединён с червяком, а трос пассажирской кабины намотан на вал червячного колеса во избежание самопроизвольного опускания или падения.

Это свойство не надо путать с реверсивностью механизма. Ведь направление вращения червяка может быть любым, приводя либо к подъёму, либо к спуску той же лифтовой кабины.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 752; Нарушение авторских прав?; Мы поможем в написании вашей работы!