КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Чем больше величина Kп , тем прямоугольнее гистерезисная петля. Для

магнитных материалов, применяемых, в автоматике и запоминающих устройствах ЭВМ, Кп = 0,7 -0,9.

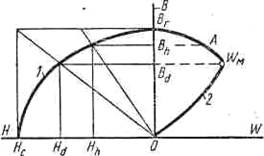

Рис. 7. Кривая размагничивания 1 и

кривая удельной магнитной энергии 2

разомкнутого магнита

Рис. 7. Кривая размагничивания 1 и

кривая удельной магнитной энергии 2

разомкнутого магнита

|

Удельная объемная энергия - W м (Дж/м3) — характеристика, применяемая для оценки свойств магнитно-твердых материалов,— выражается формулой:

Wм == (Вd Нd /2)м,

где Вd - индукция, соответствующая максимальному значению удельной объемной энергии, Тл;

Нd — напряженность магнитного поля, соответствующая максимальному значению удельной объемной энергии, А/м.

Кривые 1 размагничивания и 2 удельной магнитной энергии разомкнутого магнита изображены на рис. 7. Кривая 1 показывает, что при некотором значении индукции Вd и соответствующей напряженности магнитного поля Нd удельная объемная энергия постоянного магнита достигает максимального значения WM .. Это наибольшая энергия, создаваемая постоянным магнитом, в воздушном зазоре между его полюсами, отнесенная к единице объема магнита. Чем больше числовое значение WM, тем лучше магнитно-твердый материал и, следовательно, тем лучше изготовленный из него постоянный магнит.

Классификация магнитных материалов

Согласно поведению в магнитном поле все магнитные материалы делятся на две основные группы — магнитно-мягкие и магнитно-твердые.

Магнитно-мягкие материалы характеризуются большими значениями начальной и максимальной магнитной, проницаемости и малыми значениями коэрцитивной силы (Нc < 4000 А/м) и легко намагничиваются и размагничиваются. Кроме того, они отличаются малыми потерями на гистерезис, т.е. им соответствует узкая гистерезисная петля (рис. 8, а, б).

а). г).

Рис. 8. Петли гистерезиса для магнитно-мягкого (?а, б) и магнитно-твердого (в, г) материалов

Итак, магнитомягкие материалы имеют узкую петлю гистерезиса (рис. 8,а,б) (рис.164), они обладают малым запасом магнитной энергии и легко перемагничиваются, магнитная проницаемость в слабых и сильных полях велика. Магнитомягкие материалы характеризуются высокой магнитной проницаемостью, небольшой коэрцитивной силой (Нс < 4 кА/м) и малыми потерями на гистерезис. Их можно разделить на 3 группы:

1. металлические магнитные материалы (железо и его сплавы) применяются в основном в звуковом диапазоне частот. Наиболее высокочастотный металлический магнитный материал - пермаллой;

2. магнитодиэлектрики;

3. ферриты.

Магнитные характеристики магнитно-мягких материалов зависят от их химической чистоты и степени искажения кристаллической структуры. Чем меньше различных примесей в магнитно-мягком материале, тем выше его характеристики, т. е. больше µ н и µ м, но меньше Нс и потери на гистерезис. Поэтому при производстве магнитно-мягких материалов стараются удалить из них наиболее вредные примеси — углерод, фосфор, серу, кислород, азот и различные оксиды. Одновременно стремятся не искажать кристаллическую структуру материала и не вызывать в нем внутренних напряжений. Из магнитомягких материалов изготавливают сердечники дросселей и трансформаторов электронных узлов.

Магнитно-твердые м а т е р и а л ы обладают большими коэрцитивной силой (Нс > 4000 А/м) и остаточной индукцией (Вr > 0,1 Тл). Им соответствует широкая гистерезисная петля (рис. 44, в), т. е. они с большим трудом намагничиваются. Будучи намагниченными, магнитно-твердые материалы могут долго сохранять магнитную энергию, т. е. служить источником постоянного магнитного поля, поэтому их применяют главным образом для изготовления различных постоянных магнитов.

Магнитотвердые материалы применяются для изготовления постоянных магнитов. К магнитотвердым материалам относятся некоторые углеродистые стали, вольфрамовая, хромистая и кобальтовая стали, сплавы альни (алюминий + никель), альниси (Al+Ni+Si) (алюминий+никель+кремний), альнико (Al+Ni+Co) (алюминий+никель+кобальт) и магнико (Ма+Ni+Co) (магний+никель+кобальт), а также ферриты кобальта и бария.

Магнитотвердые материалы имеют широкую петлю гистерезиса

(рис. 8, в,г) (рис. 165) и большой запас магнитной энергии.

По составу все магнитные материалы делятся на металлические, неметаллические и магнитодиэлектрики.

К металлическим магнитным материалам относят чистые металлы (железо, кобальт, никель) и магнитные сплавы некоторых металлов;

К неметаллическим — ферриты, получаемые из порошкообразной смеси оксидов железа и других металлов. Отпрессованные ферритовые изделия (например, сердечники) подвергают термической обработке (обжигу при 1300—1500 °С). В результате этого, они превращаются в твердые монолитные магнитные детали. Ферриты, так же как и металлические материалы, могут быть магнитно-мягкими и магнитно-твердыми.

Магнитодиэлектрики представляют собой композиционные материалы, состоящие из 60—80% порошкообразного магнитного материала и 40—20% диэлектрика.

Ферриты и магнитодиэлектрики отличаются от металлических магнитных материалов большим удельным электрическим сопротивлением

(р = 102 — 108 Ом • м), что резко снижает потери на вихревые токи. Это позволяет широко использовать их в технике высоких частот. Кроме того, многие ферриты обладают стабильностью своих магнитных характеристик в широком диапазоне частот, включая СВЧ.

Металлические магнитно-мягкие материалы

Основными металлическими магнитно-мягкими материалами, применяемыми в РЭА, являются карбонильное железо, пермаллои, альсиферы и низкоуглеродистые кремнистые стали.

Карбонильное железо —это тонкодисперсный порошок, состоящий из частиц сферической формы диаметром 1—8 мкм. Карбонильное железо получают термическим разложением пентакарбонила железа Fe(CO)5 — соединения оксида углерода с железом. При термическом разложении паров пентакарбонила железа выделяются частицы чистого железа. В результате загрязнения частиц карбонильного железа оксидом углерода полученный порошок подвергают термической обработке в среде водорода. Карбонильное железо в таком виде обладает высокими магнитными характеристиками: μн = 2500 - 3000; μм =20000-21 000; Нс = 4,5 - 6,2 А/м.

В основном порошкообразное карбонильное железо применяют при изготовлении высокочастотных магнитодиэлектрических сердечников. Кроме того, из карбонильного железа методом керамического спекания можно изготовлять монолитный металл, но это экономически нецелесообразно,

Пермаллои — пластичные железоникелевые сплавы с содержанием никеля 45 — 80 % — обладают высокой пластичностью, поэтому легко прокатываются в тонкие листы и ленты толщиной до 1 мкм. С целью улучшения тех или иных свойств в пермаллои вводят молибден, хром, кремний или медь, получая легированные пермаллои. Пермаллои, содержащие 45—50% никеля, называются низконикелевыми; 60—80% — высоконикелевыми.

Все пермаллои отличаются высокими магнитными характеристиками (табл. 15 и 16), которые обеспечиваются не только их составом и химической чистотой сплава, но также специальной термической обработкой. Она заключается в нагреве со скоростью 400—500 °С в 1 ч, выдержке сплава при 1000—1150°С в течение 3—6 ч и последующем охлаждении со скоростью 100—200 °С в 1 ч до комнатной температуры. Некоторым пермаллоям необходим повторный нагрев до 600 °С и быстрое охлаждение на медной плите со скоростью 150 "С в 1 мин.

Таблица 15. Основные характеристики нелегированных пермаллоев

| Содер- жание никеля, % | Начальная магнитная проницаемость | Максимальная магнитная проницаемость | Коэрцитивная сила, А/м | Удельное электрическое сопротивление, - мкОм • м |

| 78,5 | 7000-14000 | 130000-270000 | 2-3 | 0,25 |

| 3000-3700 | 120000-200000 | 3-5 | 0,33 | |

| 2000-3000 | 50000-70000 | 6-10 | 0,45 |

Таблица 16. Основные характеристики легированных пермаллоев

| Содержание никеля, % | Содержа- ние леги- рующих элементов | Начальная магнитная проницаемость | Максималь- ная магнит- ная прони- цаемость | Коэрцитивная сила, А/м | Удельное электрическое сопротивление, мкОм • м |

| 78,5 | 3,8 Мо 2 Мо | 250 000 | 0,7 | 0,55 0,48 | |

| 4 Сг | / | 0,95 |

Для улучшения магнитных характеристик пермаллоев их отжигают в водороде или в вакууме.

Из табл. 15 и 16 следует, что наибольшим удельным электрическим сопротивлением, а следовательно, малыми потерями на вихревые токи и лучшими магнитными характеристиками обладают легированные пермаллои, поэтому их применяют в высокочастотных узлах РЭА.

Все виды пермаллоев чувствительны к механическим деформациям материала — наклепу при резке, штамповке и другим механическим воздействиям. Поэтому изделия из пермаллоя, полученные такими способами, подвергают дополнительной термической обработке — отжигу в вакууме. Отжиг состоит в их нагреве до 900—1100 "С, выдержке при этой температуре и охлаждении со скоростью, установленной для пермаллоя данного состава.

Пермаллои поставляют в виде лент толщиной 0,002—0,5 мм, листов толщиной 1—2 мм и прутков 0 5—50 мм и более. Низконикелевые пер-маллои применяют для изготовления сердечников, дросселей, малогабаритных трансформаторов. Легированные низконикелевые и высоконикелевые пермаллои применяют для деталей аппаратуры, работающих на частотах до 1—5 МГц. В магнитных усилителях применяют пермаллои. (50НП, 79НМ, 80НМ), обладающие прямоугольной гистерезисной петлей, мало зависящей от температуры. Магнитные характеристики пермаллоев стабильны в интервале температур от -60 до + 60 оС.

Альсиферы представляют собой нековкие хрупкие сплавы, состоящие из 5,5—13% алюминия, 9—10% кремния, остальное—железо. Промышленные сорта альсифера имеют следующие характеристики:

μн = 6000- 7000; μм = 30000-35000; Нс == 2,2 А/м; р = 0,8 мкОм.*м.

Альсифер заменил пермаллои в сравнительно ограниченной области применения. Из него изготовляют литые сердечники, работающие в диапазоне частот не более 50 кГц, так как на более высоких частотах в них возникают большие потери на вихревые токи. Для изготовления магнитных головок применяют стойкий к истиранию сплав 16ЮХ на основе 16% алюминия, 2,5% хрома и остальное железо. Магнитные характеристики этого сплава: μм = 15000; μм = 140000, а удельное электрическое сопротивление р ≈ 1,5 мкОм*м.

Низкоуглеродистые кремнистые стали представляют собой сплавы железа с 0,8—4,8% кремния. В кремнистых сталях содержится не более 0,08 % углерода. Кремнистая сталь прокатывается в листы и ленты толщиной 0,05—1 мм и является сравнительно дешевым материалом. При выработке стали кремний находится в ней в растворенном состоянии и реагирует с закисью железа FeO. При этом из стали выделяется чистое железо и образуется кремнезем 2FeO + Si = 2Fe + Si02.

Кремнезем повышает удельное электрическое сопротивление стали и снижает потери на вихревые токи. Кремний способствует росту кристаллов. железа, а также вызывает распад цементита Fe3C, что повышает магнитные характеристики стали. Введение большого количества кремния в сталь улучшает ее магнитные характеристики, но повышает хрупкость, которая затрудняет изготовление из стали штампованных деталей. Поэтому в сталь вводят не более 4,8% кремния.

Листы кремнистой стали изготовляют прокаткой заготовок в нагретом или ненагретом состоянии, поэтому различают горячекатаную и холоднокатаную кремнистую сталь. Как известно, железо имеет кубическую структуру кристаллов и намагничивается наиболее интенсивно, когда направление магнитного поля совпадает с направлением ребра куба кристалла стали. Поэтому листы кремнистой стали несколько раз прокатывают в холодном состоянии в одном и том же направлении, после чего отжигают в атмосфере водорода при 900 °С. При отжиге из листов удаляются примеси, снижающие магнитные свойства материала, кроме того, деформированные прокаткой кристаллы железа принимают прежнюю форму.

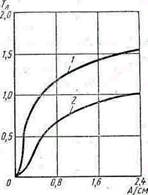

Холоднокатаные кремнистые стали, у которых ребра кристаллов железа расположены в направлении прокатки, называются текстурованными. Преимущества холоднокатаных текстурованных сталей перед горячекатаными видны из табл.. 17, а также.из. рис. 45.

Таблица 17. Основные xapaктеристики кремнистых высоколегированных сгалей

| Содержание кремния.и стали, % | Характер прокатки стали | Начальная магнитная проницаемость | Максимальная магнитная проницаемость | Коэрцитивная сила, А/м |

| 4,0 3,8 | Горячекатаная Холоднокатаная. | 300-400 600-900 | 6000 - 8000 2000-35000 | 31-33 9,5-14 |

45. Кривые намагничивания холоднокатаной 1 и горячекатаной 2 кремнистых сталей (составы сталей одинаковы).

Улучшенные магнитные характеристики холоднокатаных сталей наблюдаются только при совпадении направления магнитного потока с направлением их прокатки. При несовпадении этих направлений магнитные характеристики холоднокатаных сталей ниже горячекатаных. Поэтому наиболее рационально применять холоднокатаные текстурованные стали в ленточных сердечниках. Сравнивая магнитные характеристики кремнистых сталей (см. табл. 15) с магнитными характеристиками пермаллоев (см. табл. 13 и 14), можно заметить огромные преимущества последних. Поэтому стали применяют в менее ответственных узлах радиоаппаратуры, где не нужна большая магнитная проницаемость и можно допустить некоторые потери энергии.

Металлические магнитно-твердые материалы

Магнитно-твердые материалы применяют для изготовления постоянных магнитов, используемых в радиоаппаратуре. Основное требование, предъявляемое к постоянным магнитам, заключается в том, что они должны создавать в воздушном. зазоре между своими полюсами магнитное поле с постоянными напряженностью и магнитной индукцией. Для этого постоянный магнит должен обладать большой магнитной энергией, т. е. магнитно-твердые материалы должны иметь возможно большие коэрцитивную силу и остаточную' магнитную индукцию.

У всякого постоянного магнита с течением времени уменьшается магнитный поток, а следовательно, удельная магнитная энергия. Этот процесс, называемый старением магнита, может быть обратимым и необратимым. Один вид старения наступает в результате вибраций, ударов, резкого изменения температуры магнита. Такому магниту можно возвратить прежние магнитные свойства повторным намагничиванием. Другой вид старения связан с изменением структуры магнитно-твердого материала и является необратимым. Итак, вторым требованием к магнитно-твердым материалам является устойчивость их к старению.

Металлические магнитно-твердые материалы можно разделить на три основные группы: мартенситные высокоуглеродистые легированные стали; сплавы на основе железа — алюминия — никеля; металлокерамические магнитно-твердые материалы.

Мартенситная структура в высокоуглеродистых сталях образуется закалкой — нагревом до температуры, при которой сталь переходит в раствор углерода в железе (аустенит), и последующим резким охлаждением в воде или масле. При мартенситной структуре кристаллы железа резко искажаются — вытягиваются в длину, а мельчайшие (высокодисперсные) частицы карбида (Fe3C), рассеиваясь в микроструктуру стали, увеличивают внутренние напряжения в ее кристаллах. Это обеспечивает магнитную твердость постоянным магнитам, изготовленным из мартенситных сталей. Постоянные магниты из закаленной легированной стали обладают сравнительно большой коэрцитивной силой и остаточной магнитной индукцией.

В качестве мартенситных сталей применяют хромистые, вольфрамовые и кобальтовые. В хромистых сталях легирующим компонентом являются хром (1,3—3,6%), в вольфрамовых—вольфрам (5,5—6,5%) и хром (0,3—0,5%), в кобальтовых—кобальт (5—17%), молибден (1,2—1,7%) и хром (6- 10%). Эти стали содержат 0,9- 1,1 % углерода, остальное - железо.

Постоянные магниты изготовляют из стальных прутков и полос мартенситных сталей горячей ковкой или штамповкой. После механической обработки их закаливают 6а мартенсит, а затем намагничивают. Для стабилизации магнитных характеристик все магниты подвергают искусственному старению — многочасовой выдержке их в кипящей воде.

Основные магнитные характеристики стальных магнитов следующие:

хромистых Вr = 0,90 Тл; Hс = 4600 А/м; Wм = 2,4 кДж/м3; вольфрамовых

Вr = 1 Тл; Hс = 5000 А/м; Wм = 5,5 кДж/м3; кобальтовых Вr =0,95 -1,1 Тл; Нс = 80QO - 13 600 А/м; Wм =11,0 кДж/м3. Лучшими являются кобальтовые стали, но они значительно дороже хромистых и вольфрамовых. Все стали являются доступными и легко обрабатываемыми материалами, но применение их ограничено из-за относительно невысоких магнитных характеристик.

Более высокими магнитными характеристиками обладают магнитно-твердые сплавы на основе железа — алюминия — никеля, легированные кобальтом, медью, титаном и ниобием, например ЮНД12, ЮНДК15, ЮНДК18, ЮН13ДК14 и др. Буквы в марках сплавов обозначают: Ю — алюминий, Н — никель, Д — медь, К — кобальт, Б — ниобий, Т — титан. Цифры, стоящие за соответствующей буквой, показывают содержание данного компонента сплава в процентах (по массе). Магниты из этих сплавов могут быть получены только методом литья и имеют высокие магнитные. характеристики: Вr =0,5 -1,4 Тл; H с =(42-145)-103 А/м;

Wm =14—32 кДж/м3. Такого уровня магнитных характеристик достигают благодаря процессу дисперсионного отверждения, который заключается в следующем. Магнит нагревают до 1100—1200 °С, при этом составные части сплава растворяются в железе. Затем при быстром охлаждении магнита в его материале образуется перенасыщенный твердый раствор компонентов сплава.

Растворенные в избыточном количестве в железе компоненты сплава с течением времени начинают выпадать в виде высокодисперсных частиц, которые, рассеиваясь по объему магнита, вызывают внутреннее напряжение

в кристаллах железа. Это обеспечивает сплаву большие коэрцитивную силу и остаточную магнитную индукцию. Чтобы ускорить этот процесс, производят отпуск магнита, соблюдая критическую скорость охлаждения (15—30°С в 1 с). Такая обработка магнитов называется дисперсионным

•твердением.

Магнитные характеристики сплавов с содержанием кобальта от 12% и выше можно повысить термомагнитной обработкой отлитых магнитов. 'Для этого магнит нагревают до 1300°С и охлаждают в сильном магнитном поле (скорость охлаждения 10—15 "С в 1 с). Вследствие ориентации доменов в направлении действия внешнего магнитного поля охлажденные магниты приобретают магнитную текстуру, в результате этого их энергия возрастает на 20—30% за счет резкого увеличения остаточной магнитной индукции. Магниты из этих сплавов значительно более стойки к старению, чем мартенситные стали. Недостатком этих сплавов является то, что они не поддаются обычным методам механической обработки из-за большой твердости и хрупкости. Магниты из кобальтовых железоникельалюми-ниевых сплавов можно обрабатывать шлифованием.

Металлокерамические магниты

Магниты очень малых размеров или сложной формы в массовом производстве стараются изготовлять из металлокерамических материалов, которые получают из металлических порошков. Металлокерамические магниты изготовляют на основе порошков железо — никель — алюминий или железо — никель — алюминий — кобальт, которые берут в соотношениях, обеспечивающих твердость магнитам после их прессования и последующего спекания при высоких температурах. Металлы и их сплавы измельчают до частиц размером не менее 10 мкм. Из порошкообразной исходной массы магниты прессуют при давлении 1,0—1,5 МПа. Отпрессованные магниты спекают в защитной атмосфере или вакууме при 1100—1300°С. Спеченные магниты закаливаьот, а затем производят отпуск, охлаждая их с заданной скоростью. Для улучшения магнитной твердости магнитов, в состав которых входит кобальт, их подвергают термомагнитной обработке под действием внешнего магнитного поля.

Металлокерамичёские магниты в готовом, виде имеют небольшую пористость (2—5%), которая несколько снижает их магнитные характеристики. Достоинствами металлокерамических магнитов являются чистота их поверхности, не требующая дополнительной обработки, и точность заданных размеров. Магниты, из металлокерамических материалов можно обрабатывать только шлифованием. Магнитно-твердые материалы на основе редкоземельных металлов и кобальта отличаются большими коэрцитивной силой и удельной объемной энергией. Эти сплавы представляют собой интерметалличсские соединения типа RCO5, в которых R — редкоземельный металл (иттрий, самарий или цезий), остальное — кобальт. Постоянные магниты из этих веществ могут быть получены методом холод-

ного прессования из порошкообразных масс с последующим спеканием или методом литья. Полученные образцы постоянных магнитов этих составов обладают следующими характеристиками: Вr = 0,80 — 95 Тл;

Hc == (10- 13) • 103 А/м; Wм =60-90 кДж/мЗ.

Ферриты

Ферриты представляют собой соединения оксида железа Fе2Оз с оксидами других металлов ZnO; NiO и др. Ферриты изготовляют из порошкообразной смеси оксидов этих металлов. Отпрессованные ферритовые изделия подвергают спеканию при высоких температурах. Название феррита определяется названием двухвалентного или (реже) одновалентного металла, оксид которого входит в состав феррита. Так, если в состав феррита входит оксид цинка ZnO, то феррит называется ферритом цинка, если оксид никеля NiO — ферритом никеля и т.д.

Ферриты, в состав которых кроме оксида железа Fе2Оз входит только один оксид другого металла, называются простыми. Химическая формула простого феррита в общем виде - записывается так: МеО * Fe2O3 или MeFe204, где Me — обозначение металла, оксид которого входит в состав феррита. Химические формулы ферритов цинка и никеля записываются так: ZnFe204 или NiFe204.

Не все простые ферриты обладают магнитными свойствами. Так, ферриты цинка и кадмия CdFe204 являются немагнитными, веществами. Наличие или отсутствие магнитных свойств у простых ферритов определяется их составом и распределением ионов в кристаллической решетке. Перечисленные выше простые ферриты имеют кубическую решетку типа шпинели. Такая решетка представляет собой плотную упаковку двухвалентных отрицательно заряженных ионов кислорода, между которыми распределены положительно заряженные ионы металлов, окруженные четырьмя или шестью ионами кислорода. Ионы металлов в кубической

решетке шпинели могут распределяться, образуя нормальную либо обращенную шпинель. Ферриты цинка и кадмия, кристаллизующиеся в

нормальную шпинель, не обладают магнитными свойствами, а ферриты, кристаллизующиеся в обращенную шпинель, обладают магнитными свойствами.

Наилучшими магнитными характеристиками обладают сложные или смешанные ферриты, представляющие собой твердые растворы одного простого феррита в другом. В этом случае могут быть использованы и немагнитные ферриты в сочетании с магнитными простыми ферритами. Например, твердый раствор двух простых ферритов цинка и никеля образует смешанный никель-цинковый феррит, химическую формулу которого записывают так: NiхZn(1 - х)*Fe203. В приведенной формуле х обозначает молярную долю* оксида никеля в материале, а (1- х) — молярную долю оксида цинка, причем сумма этих долей равна единице. (* Молярная доля — количество данного оксида в феррите).

Ферриты изготовляют по технологии производства керамики, т. е. исходные порошкообразные оксиды металлов, взятые в определенном соотношении, измельчают в мельницах. Из этой смеси тонкопомолотых

порошков прессуют брикеты, которые подвергают первоначальному обжигу в печи. Спекшиеся брикеты размалывают и в полученный

тонкодисперсный порошок вводят какой-либо пластификатор, например раствор поливинилового спирта. Из полученной массы прессуют ферритовые изделия (сердечники, кольца), которые обжигают при 1000 — 1400 оC. Полученные твердые хрупкие изделия (преимущественно черного цвета) можно обрабатывать только шлифованием.

Наиболее широко применяют в РЭА смешанные магнитно-мягкие ферриты: никель-цинковые, марганец-цинковые, литий-цинковые. Условные обозначения ферритов: НН — никель-цинковые; НМ — марганец-цинковые; ВЧ — литий-цинковые высокочастотные; СЧ — сверхвысокочастотные; ВТ — с прямоугольной гистерезисной петлей. Цифры, стоящие впереди буквенных обозначений, указывают среднее значение начальной магнитной проницаемости. В марках сверхвысокочастотных ферритов эти цифры обозначают среднюю длину волны (см), в марках ферритов с прямоугольной гистерезисной петлей — коэрцитивную силу (А/м). Например: 4000НМ — марганец-цинковый феррит с начальной магнитной проницаемостью, равной 4000; 150ВЧ — высокочастотный феррит с начальной магнитной проницаемостью 150.

Магнитные характеристики широко применяемых магнитно-мягких ферритов приведены в табл. 18.

Таблица 18. Основные характеристики магнитно-мягких ферритов

| Марка феррита | Начальная магнитная проницае- мость (среднее | Коэрци- тивная сила, А/м | Удельное электрическое сопротивление, Ом • м | Граничная частота *, МГц | Температура Кюри, °С |

| значение) | |||||

| 6000НМ | 0,1 | 0,01 | |||

| 4000НМ | 0,5 | 0,7 | |||

| З000НМ | 0,5 | 0,8 | |||

| 2000ИМ | 0,5 | 1,5 | |||

| 1000НМ | 0,5 | J,6 | |||

| 1000НН | ' 0,4 | ||||

| 600НН | 102 | 1,2 | |||

| 400НН | 103 | 2,0 | |||

| 200НН | 103 | 3,0 | |||

| 150ВЧ | 106 | ||||

| 100ВЧ | 104 | ||||

| 50ВЧ2 | 106 | ||||

| 10ВЧ1 | 108 |

* Граничной называют частоту, при превышении которой начинается резкое, падение магнитной проницаемости и увеличение потерь энергии в феррите.

Дополнительными характеристиками ферритов являются: плотность 3800-5000 кг/м3; КТР=(5-12).1(Г6 1/°С; пористость 1-15%.

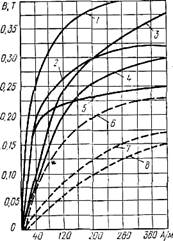

Из рис. 9 следует, что приведенные здесь ферриты по сравнению с металлическими магнитно-мягкими материалами обладают малой индукцией насыщения, поэтому в сильных полях их применять не рационально. Имеются ферриты, например НМС, которые обладают большой индукцией насыщения. Из табл. 18 видно, что чем меньше начальная магнитная

проницаемость феррита, тем в более широком диапазоне частот он может быть использован.

|

Рис. 9. Кривые намагничивания марганец-цинковых (НМ) от

никель-цинковых (НН) ферритов:

1 - 4000 НМ, 2 - 3000 НМ, 3 -2000 НМ, 4 - 1000 НМ, 5 -2000 НН, 6 - 600 НН, 7 - 400 НН; 8 - 200 НН.

Достоинствами ферритов являются стабильность магнитных характеристик в широком диапазоне частот, малые потери на вихревые токи, малый коэффициент затухания электромагнитной волны, а также простота изготовления ферритовых деталей. Как все магнитные материалы, ферриты сохраняют свои магнитные свойства только до температуры Кюри Тк. У различных по составу ферритов значения Тк колеблются в широких пределах: от 70 до 500 °С. В радиоаппаратуре СВЧ металлические магнитные материалы и низкочастотные ферриты (никель-цинковый и др.) не могут применяться из-за малого удельного электрического сопротивления, которое приводит к большим потерям на вихревые токи.

В технике СВЧ применяют поликристаллические и монокристаллические ферриты. К поликристаллическим относятся литиевый (10СЧ9), магниевые, никелевые и другие ферриты. Эта группа ферритов обладает большим удельным электрическим сопротивлением (108 —- 1010 Ом-м) и стабильностью магнитных характеристик в диапазоне СВЧ. Широкое применение в технике СВЧ получили ферриты-гранаты, отличающиеся повышенным удельным электрическим сопротивлением и малыми диэлектрическими потерями.

Для изготовления постоянных магнитов используют магнитно-твердые ферриты, наибольшее применение из которых получили ферриты бария ВаО-6Fe2Оз. В отличие от магнитно-мягких бариевые ферриты имеют не кубическую, а гексагональную кристаллическую структуру, обладающую магнитной анизотропией, которая увеличивает коэрцитивную силу этих ферритов. По своей структуре ферриты бария представляют собой поликристаллические материалы, состоящие из множества кристаллических частиц, ориентированных произвольно, что определяет однородность свойств феррита во всех направлениях. Эти ферриты являются изотропными (марка БИ).

Если же в процессе прессования магнитов порошкообразную массу подвергнуть воздействию внешнего магнитного поля большой напряженности (Н ≈ 800 кА/м), кристаллические частицы будут ориентированы в одном направлении. Изготовленные таким образом бариевые магниты являются анизотропными (марка БА), которые после обжига в печах и намагничивания обладают более высокими магнитными характеристиками по сравнению с изотропными. Магниты, изготовленные из бариевых ферритов, обладают большим удельным электрическим сопротивлением (103— 106Ом • м). Для лучшего использования бариевым магнитам придают форму, при которой их длина мала по сравнению с сечением.

Бариевые ферриты отличаются хорошей стабильностью своих

характеристик, но чувствительны к резкому изменению температуры. Их изготовляют из недефицитпых порошкообразных материалов — оксидов железа Fe203 и углекислого бария ВаСО3; методами керамической технологии. Магниты из бариевых ферритов значительно дешевле магнитов из железоникельалюминиевых сплавов и других металлических материалов.

Недостатками всех ферритов являются хрупкость, а также резко выраженная зависимость магнитных свойств от температуры и механических воздействий. Ферриты являются магнитными полупроводниками, и, следовательно, с ростом температуры их удельное сопротивление уменьшается, что вызывает увеличение потерь на вихревые токи. Широко применяемые бариевые ферриты приведены в табл. 19.

Таблица 19. Основные характеристики магнитно-твердых бариевых ферритов

| Удельное | |||||

| Марка феррита * | Остаточная магнитная индукция, Тл | Коэрцитив- ная сила, кА/м | Максималь- ная магнитная энергия, кДж/м3 | электрическое сопротивление**, мкОм-м | Температура Кюри, °С |

| 6БИ240 | 0,19 | ||||

| 7БИЗ00 | 0,20 | ||||

| 16БА190 | 0,30 | ||||

| 15БАЗ00 | 0,30 | 300. | |||

| 18БА220 | 0,33 | ||||

| 22БА220 | 0,36 | 103 - 106 | |||

| 24БА210 | 0,37 | ||||

| 25БА150 | 0,38 | ||||

| 28БА170 | 0,38 | ||||

| 28БА190 | 0,39 |

* В марках ферритов, первые цифры обозначают (ВН)maх; цифры, стоящие после букв,—значения Нc; буквы — Б — бариевые ферриты, И—изотропная структура. А—анизотропная структура.

** Неконтролируемые ГОСТом параметры.

Магнитодиэлектрики

Магнитодиэлектрики представляют собой композиционные материалы, состоящие из мелкодисперсных частиц, магнитно-мягкого материала, соединенных друг с другом каким-либо органическим или неорганическим диэлектриком. В качестве мелкодисперсных магнитно-мягких материалов применяют карбонильное железо, альсифер и некоторые сорта пермаллоев, измельченных до порошкообразного состояния. В качестве диэлектриков применяют эпоксидные или бакелитовые смолы, полистирол, жидкое стекло и др.

Назначение диэлектрика состоит не только в том, чтобы соединить

частицы магнитного материала друг с другом, но и создать между ними электроизоляционные прослойки и тем самым повысить удельное

электрическое сопротивление матнитодиэлектрика. Это резко снижает потери на вихревые токи и создает возможность использования магнитодиэлектриков на высоких частотах (от 10 до 100 МГц в зависимости от состава магнитодиэлектрика). Магнитодиэлектрики на основе карбонильного железа и полистирола могут работать на более высоких частотах по сравнению с магнитодиэлектриками на основе альсифера и бакелитовых смол.

Интервал рабочих температур карбонильных магнитрдиэлектриков — от -60 до +100°С, а из альсифера - от -60 до +120 "С.

При содержании в магнитодиэлектриках 15—40% диэлектрика,

являющегося диамагнитным материалом (μ < 1), их магнитные характеристики снижаются в десятки раз по сравнению с исходным ферромагнитным наполнителем (карбонильное железо, альсифер и др.).

Несмотря на несколько пониженные магнитные характеристики,

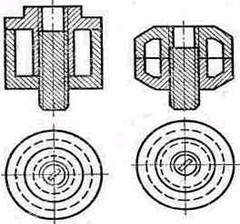

чем у ферритов, магнитодиэлектрики применяют для изготовления сердечников высокочастотных узлов радиоаппаратуры. Это обусловлено большой стабильностью магнитных характеристик магнитодиэлектриков по сравнению с ферритами и возможностью изготовления из них сердечников сложной формы (рис. 10). Магнитодиэлектрические изделия получают горячим прессованием или литьем под давлением. Производство изделий из магнитодиэлектриков значительно проще, чем из ферритов, так как они не нуждаются в высокотемпературной тепловой обработке. Кроме того, изделия из магнитодиэлектриков отличаются более высокой чистотой поверхности и точностью размеров.

|

Рис. 10. Магнитодиэлектрические сердечники сложной формы (броневые закрытые)

Наиболее высокими магнитными характеристиками обладают

магнитодиэлектрики, наполнителем в которых служит молибденовый пермаллой или карбонильное железо. Чем выше давление при прессовании магнитодиэлектрических деталей, тем выше их магнитная проницаемость и др. Эти давления колеблются в пределах (14 — 20) х I02 MПa в зависимости от формы и сложности прессуемого изделия. Удельное электрическое сопротивление магнитодиэлектриков 104 — 106 Ом • м.

Контрольные вопросы.

1. Перечислите магнитные характеристики, по которым оцениваются магнитные свойства материалов. 2. На какие основные группы делят магнитные материалы и какие характерные особенности имеет каждая группа? 3. Какие требования предъявляют к магнитро-мягким и магнитно-твердым материалам? 4. Что представляет собой пермаллой и каковы его магнитные характеристики.? 5. Что представляет собой, карбонильное железо и где его применяют? 6. Что представляют собой кремнистые стали и где их применяют? 7. Перечислите магнитно-твердые металлические материалы и приведите их примерный состав. 8. Что представляют собой ферриты и на какие основные группы их делят? 9. Что представляют собой магнитодиэлектрики? 10. Перечислите требования, предъявляемые к высокочастотным магнитным материалам.

|

|

Дата добавления: 2014-01-07; Просмотров: 2320; Нарушение авторских прав?; Мы поможем в написании вашей работы!