КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Изложение нового материала. Закрепление нового материала:

|

|

|

|

Лекция № 7

Закрепление нового материала:

(проводится фронтальный опрос по изложенной теме)

Ø Разбираем правильность ответов.

Ø Выставляем оценки, комментарий;

Задание на дом:

Ø Заполнить тетрадь для лабораторных работ по пройденной теме.

Ø Повторить пройденный материал.

Ø Не забываем про конструкторские разработки.

(Конспект лекции № 7)

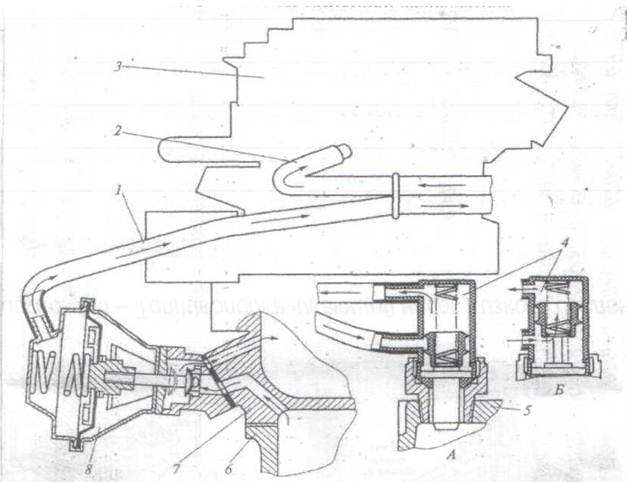

Пневмоинерционные ограничители максимальной частоты вращения коленчатого вала устанавливаются на карбюраторе грузовых автомобилей. Двигатели легковых автомобилей ограничителей оборотов не имеют. Ограничитель состоит из датчика и исполнительного механизма (рис. 33).

Датчик ограничителя. Датчик имеет корпус 23, закрываемый крышкой 18. В корпусе установлен ротор датчика 21, который выполнен в виде крестовины с четырьмя шипами. Один из шипов выполняет роль оси, на которой он устанавливается и вращается в металлокерамической пористой втулке 22 в приливе корпуса. Противоположный шип имеет паз 16 для соединения с распределительным валом двигателя. В оси ротора имеется канал 24, к которому подходит бобышка для подсоединения трубки 13, передающей разрежение в наддиафрагменную полость Б вакуумной камеры. В корпусе датчика имеется также бобышка для подсоединения трубки 14 передающей разрежение из воздушной горловины карбюратора к исполнительному механизму. Перпендикулярно оси ротора расположен корпус клапана датчика 25 с пружиной 15 и седлом 26. Пружина удерживает клапан в открытом состоянии. Датчик болтами крепится к крышке распределительных зубчатых колес.

Исполнительный механизм ограничителя. Исполнительный механизм устроен на карбюраторе и состоит из корпуса, закрытого крышкой 6, и закрепленной между ними мембраны 7. К центру мембраны через две уплотняющие металлические тарелки присоединен шток 8. Второй конец этого штока находится в соединении с коленчатым рычагом 3 оси дроссельных заслонок 1. Рычаг имеет пружину 5, предназначенную для открывания дроссельных заслонок 1. Ось заслонок при помощи кулачковой муфты 11 соединяется с осью рычага управления дроссельными заслонками 12. Наддиафрагменная полость Б исполнительного механизма трубкой 13 соединяется с каналом 24 в оси ротора, а также, через жиклеры 2 и 4, с полостью корпуса дроссельных заслонок. Поддиафрагменная полость А при помощи канала через отверстия 9 соединяется с воздушной горловиной

карбюратора. От воздушной горловины через отверстие 10 идет трубка 14 к корпусу датчика.

Рис. 33 Пневмоинерционный ограничитель максимальнойчастоты

вращения коленчатого вала двигателя:

а - расположение на двигателе; 6 - схема; I - дроссельные заслонки; 2, 4 - жиклеры; 3 - рычаг; 5 - пружина мембранного механизма; 6 - крышка мембранного механизма; 7 - мембрана; 8 - шток; 9, 10 - отверстия; 11 - кулачковая муфта; 12 - рычаг привода дроссельных заслонок; 13, 14 - трубки: 15 - пружина центробежного датчика; 16 - паз ротора для соединения с распределительным валом; 17 - сальник;18 - крышка; 19- винт регулировка пружины; 20 - пробка; 21 - ротор; 22 - втулка из порошкового материала; 23 - корпус датчика; 24 - канал; 25 - клапан; 26 - седло клапана; 27 - центробежный датчик; 28 - карбюратор; 29 - мембранный механизм; А, Б - полости.

При частоте вращения коленчатого вала, ниже максимально допустимой, под действием разрежения в корпусе дроссельных заслонок воздух из воздушной горловины карбюратора через отверстие 10 поступает по трубке 14 в корпус датчика. Далее через открытый клапан 25, по каналу 24 и трубке 13 он проходит в наддиафрагменную полость исполнительного механизма, а затем через жиклеры 2 и 4 уходит в корпус дроссельных заслонок. Благодаря поступлению воздуха над мембраной 7 будет атмосферное давление. Полость под мембраной 7 при помощи канала через отверстие 9 также соединена с воздушной горловиной карбюратора, и под ней давление атмосферное.

Вращение распределительного вала двигателя заставляет вращаться ротор датчика. Клапан 25 датчика находится сбоку от оси вращения ротора 21, и поэтому на нем будут развиваться центробежные силы, стремящиеся сдвинуть клапан и прижать его к седлу 26, но пружина удерживает клапан в исходном положений. Величина центробежных сил на клапане определяется частотой вращения ротора, которая, в свою очередь, зависит от частоты вращения коленчатого вала.

Если частота вращения коленчатого вала превысит максимально допустимую, центробежная сила на клапане возрастет настолько, что клапан 25, преодолевая сопротивление пружины, сдвинется от оси вращения и прижмется к седлу 26, перекрыв путь движения воздуха через ротор датчика. Теперь воздух не будет поступать в полость над мембраной 7. Но поскольку эта полость через жиклеры 2 и 4 соединяется с корпусом дроссельных заслонок, то в ней создается разрежение. В полости под мембраной сохраняется атмосферное давление. За счет разности давлений мембрана поднимается и тянет за собой шток 8, который при помощи коленчатого рычага поворачивает ось и прикрывает дроссельные заслонки. Количество горючей смеси, подаваемой в цилиндры двигателя, уменьшается, что обусловливает уменьшение частоты вращения коленчатого вала.

На исправном двигателе автомобиля ГАЗ-3307 правильная работа ограничителя характеризуется частотой вращения коленчатого вала, не превышающей 3650 об/мин на холостом ходу, и максимальной скоростью на ровном горизонтальном участке дороги с твердым покрытием в пределах 80…86 км/ч.

Ограничитель запломбирован и до истечения гарантийного срока эксплуатации разборке не подлежит. Запрещается работа двигателя при отсоединенных трубках ограничителя, нарушение пломбировки исполнительного механизма ограничителя, установленного на карбюраторе, и датчика, установленного на крышке распределительных шестерен.

Система рециркуляции отработавших газов (EGR) - Основная задача системы – снижение токсичности выхлопных газов на режимах прогрева и резкого ускорения двигателя, который на этих режимах работает на обогащенной топливной смеси.

Рис. 34 Схема рециркуляции отработавших газов:

1 –шланг от термовакуумного включателя к клапану рециркуляции; 2 –шланг от термовакуумного включателя к карбюратору; 3 –карбюратор; 4 –термовакуумный включатель; 5 –головка цилиндров; 6 –выпускной коллектор; 7 –впускная труба; 8 –клапан рециркуляции; А –на холодном двигателе; Б –на прогретом двигателе до температуры 400 С двигателе, на частичных нагрузках

Принцип работы системы основан на возвращении строго определенного количества отработавших газов обратно во впускной коллектор в строго определенное время. Далее, смешиваясь с воздухом и топливом, выпускные газы поступают обратно в цилиндры двигателя вместе со свежим зарядом. Это количество определяется блоком управления по заложенной еще на заводе – изготовителе программе на основании показателей датчиков температуры охлаждающей жидкости, массового расхода воздуха, положения дроссельной заслонки и температуры воздуха во впускном коллекторе. При температуре охлаждающей жидкости двигателя более 40….480С с термовакуумным выключателем 4 (рис. 34) срабатывает, в клапан рециркуляции 8 подается разрежение, клапан открывается, и часть отработавших газов из выпускного коллекторе всасывается во впускной коллектор и далее в цилиндры двигателя.

Система не работает на оборотах холостого хода и при полном открытии дроссельных заслонок, так как отверстие, передающее разрежение на диафрагменный механизм клапана рециркуляции, расположено над дроссельной заслонкой карбюратора. Управляет отверстием термовакуумный включатель.

СИСТЕМА ВЫПУСКА ОБРАБОТАВШИХ ГАЗОВ

Система выпуска должна обеспечитьотвод и снижение токсичности отработавших газов, а также уменьшение шума процессов выпуска. В системе могут быть размещены узлы дополнительных устройств: моторного тормоза, системы инжекции воздухоочистителя, сажеуловителя дизеля и др.

Система выпуска состоит из приемных труб, системы моторного тормоза, системы шумоглушения (глушителя), нейтрализатора (одного или двух), сажевого фильтра для дизеля и отводной трубы.

Моторный тормоз является обязательным агрегатом современных грузовых автомобилей. Он приводится в действие системой рычагов или соленоидом с управлением от педали тормоза. При его включении заслонка перекрывает поток отработавших газов, одновременно прекращается подача топлива в цилиндры, и двигатель работает как компрессор. Это приводит к повышению затрат энергии на прокручивание двигателя, что повышает эффективность торможения автомобиля.

Система глушения шума выпуска

Процесс выпуска отработавших газов является наиболее интенсивным источником шума в двигателе.

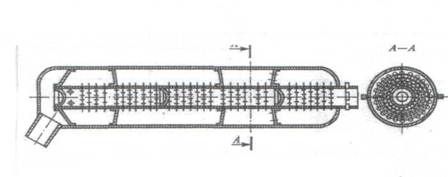

Система шумоглушения состоит из ряда отдельных или комбинированных глушителей (рис.35) для легковых автомобилей и моноблочного глушителя для грузовых. Нейтрализатор отработавших газов также включают в систему. Сажевый фильтр дизеля обычно объединяют с глушителем.

В глушителях выпуска используются элементы двух типов: активные (диссипативные) и реактивные (резонансные). Активные элементы преобразуют акустическую энергию в тепловую за счет ее рассеивания при перетекании отработавших газов через поры в волокнистых материалах. Реактивные элементы предполагают использование резонансных колебаний для шумоглушения. Комбинируя камеры различного объема, можно организовать требуемое снижение шума выпуска. Основной их недостаток – необходимость использования больших объемов камер, что не всегда приемлемо для компоновки на автомобиле.

|

Комбинированные глушители формируют из системы резонансных камер, в которые включают звукопоглощающие материалы: стекловолокно, путанку

(стальную проволоку, спрессованную брикетами) и металлокерамику.

Рис. 35 Глушитель шума легкового автомобиля

В полуактивных системах шумоглушения используют подвижные элементы, изменяющие объем системы: при наибольшей длине она более эффективна на режимах малых частот вращения коленчатого вала двигателя, а при малой длине – на высоких. Управляющим элементом может быть пневматический или электромагнитный клапан, либо управляемая заслонка или золотник. Система позволяет снизить шум выпуска на низких частотах вращения до 10 дБ.

Активная система базируется на шумоглушении выпуска сигналом равнозначного спектрального состава, но поданного в противофазе. Работа этой системы требует значительных энергозатрат. Она позволяет добиться снижения шума выпуска на 30...35 дБ.

Эффективность работы активной и полуактивной систем шумоглушения зависит от качества электронного управления.

Наружные поверхности глушителей также могут излучать шум, поэтому их стенки выполняют двойными.

Нейтрализаторы отработавших газов

Токсичные компоненты отработавших газов двигателей можно снижать путем термической и каталитической нейтрализации.

Термическая нейтрализация предполагает дожигание СН и СО и превращение их в СО2 и Н2О при температуре газов выше 700 °С. Для этого используют термические реакторы. В случае работы двигателя при α = 0,8...0,9 содержание углеводородов в отработавших газах понижается до 50 %. В объем термического реактора вторичный воздух подается специальным насосом с ременным приводом или за счет использования волновых явлений в системе выпуска. Организация работы двигателя на обогащенной смеси, повышение противодавления на выпуске, а также затраты энергии на привод насоса вызывают значительное (до 15 %) увеличение расхода топлива.

Каталитическая нейтрализация отработавших газов основана на

повышении скорости протекания химических процессов за счет

использования специальных катализаторов. При прохождении газов вдоль поверхностей, покрытых активным каталитическим слоем, происходят три основных процесса: адсорбция, собственно сами химические реакции и десорбция.

Такие системы классифицируют по следующим признакам:

· по типу – окислительные (окисляют СО и СН до СО2 и Н2О), восстановительные (восстанавливают азот из NOX) и трехкомпонентные (окисляют СО, СН и восстанавливают NOX);

· по назначению – главные и пусковые;

· по исполнению – одно – и двухкамерные;

· по типу носителя катализатора – с насыпным или монолитным носителем;

· по материалу носителя – с керамическим или металлическим

носителем;

· по материалу активного каталитического слоя – с благородными или обычными материалами.

В окислительных нейтрализаторах увеличиваются скорости протекания реакций преобразования СН и СО в СО2, Н2О, Н2 при наличии О2. Для работы такого нейтрализатора необходим свободный кислород. Поэтому в двигателе с искровым зажиганием при α < 1 перед нейтрализатором в поток отработавших газов вводят дополнительное количество кислорода (с вторичным воздухом).

В нейтрализаторах восстановительного типа происходят реакции превращения СН, СО и NO в СО2, Н2О, N2. Нейтрализаторы этого типа в настоящее время не используются, поскольку для их эффективного применения необходима работа двигателя при α < 1, что ухудшает экономичность двигателя.

Трехкомпонентные нейтрализаторы снижают содержание в отработавших газах СО, СН и NOX. Нормальная работа данных нейтрализаторов требует поддержания стехиометрического состава поступающей в цилиндры двигателя смеси, т.е. α = 1. Кислородные датчики (λ-зонды) позволяют организовать работу двигателя с использованием обратной связи по составу отработавших газов и предполагают использование электронных систем впрыскивания.

Недостатки данных нейтрализаторов: из-за работы на стехиометрическом составе смеси несколько ухудшаются экономические и мощностные показатели двигателя; использование в качестве катализаторов благородных металлов (платины или палладия — окислителей и родия — восстановителя) повышает стоимость системы; при применении этилированного бензина происходит быстрое «отравление» каталитически активного слоя: частицы соединений свинца,

как и продукты сгорания моторного масла, забивают поры каталитического слоя, уменьшая его активную поверхность.

Нейтрализатор состоит из металлического корпуса, в котором расположен носитель с развитой поверхностью, покрытой активным каталитическим слоем. Насыпные носители в виде керамических гранул сейчас практически не применяются из-за создаваемого ими высокого гидравлического сопротивления, медленного прогрева и малого срока службы в связи с их истиранием при вибрации.

Монолитные носители из термостойкой керамики получают выдавливанием и имеют прямоугольную или круглую форму. Для устранения влияния механических нагрузок при движении на автомобиле между носителем и корпусом размещают упругую набивку из высоколегированной проволоки. Данные носители медленно прогреваются до рабочих температур. Металлические носители, использующие фольгу толщиной 0,04...0,05 мм из жаропрочной аустенитной стали, легированной хромом, алюминием, цирконием и кальцием, припаивают к корпусу. Металлический и керамический носители для повышения эффективности имеют подслой из оксида алюминия.

Металлический носитель обеспечивает небольшое гидравлическое сопротивление, быстрый прогрев до рабочих температур, высокую прочность, термическую стойкость, малые габаритные размеры при высокой эффективности нейтрализации, но имеет высокую стоимость.

Для нормальной работы нейтрализатора необходимо поддерживать требуемый состав смеси, обеспечивать рабочий температурный режим, создавать необходимое соотношение объемов отработавших газов и нейтрализатора.

Нейтрализатор начинает работать при температуре 2500 С. Поэтому очень важно быстро прогревать его на режимах пуска двигателя. Эту проблему можно решать путем приближения нейтрализатора к двигателю, дополнительным подогревом или установкой специального пускового нейтрализатора. С наибольшей эффективностью нейтрализатор работает при температурах

400... 8000 С. При температурах выше 800... 10000С происходит спекание промежуточного и каталитических активных слоев, что уменьшает активную поверхность катализатора. Поэтому нейтрализатор размещают перед глушителем на расстоянии от двигателя, исключающем его перегрев.

При слишком позднем зажигании температура отработавших газов может доходить до 14000С и выше, что также за короткий срок может расплавить поверхность носителя. Избежать этого позволяет, электронное зажигание.

Состав отработавших газов автомобильных двигателей оказывает значительное влияние на загрязнение окружающей среды. Основная причина загрязнения заключается в неполном сгорании топлива. К тому же камеры сгорания двигателей являются своеобразным химическим реактором, синтезирующим ядовитые вещества и выбрасывающим их в атмосферу.

В отработавших газах двигателей внутреннего сгорания содержится свыше 170 вредных компонентов, в числе которых окись углерода, углеводороды, окиси азота и серы, твердые выбросы, содержащие свинец и сажу. Поступление углеводородов в атмосферу происходит не только при работе двигателя, но и при разливе бензина. По данным экологических организаций в Москве за сутки испаряется около 300 т бензина, что вызывает загрязнение до 200 тыс. м3 воздуха.

Для уменьшения загрязнения воздуха запрещается эксплуатировать двигатели, не соответствующие требованиям ГОСТов по содержанию окиси углерода в отработавших газах. По существующим нормам при испытании двигателей на холостом ходу содержание углерода не должно превышать 1,5 %, а при рабочей частоте вращения – 1,0%. Проверку производят в выпускной трубе на глубине 300 мм от ее среза при помощи газоанализатора. В режиме холостого хода, разгона и форсирования оборотов в атмосферу выбрасывается в основном окись углерода. При работе двигателя на бедных горючих смесях в отработавших газах содержится много окислов азота.

Пути уменьшения токсичности известны, перечислим их:

· перевод двигателей на газовое топливо;

· тщательная регулировка карбюраторов и систем зажигания;

· устранение утечек топлива и паров из топливных баков и поплавковых камер карбюратора;

· применение закрытых систем вентиляции картера;

· применение рециркуляции отработавших газов;

· дефорсирование двигателей по степени сжатия и частоте вращения коленчатого вала.

При уменьшении степени сжатия понижается температура сгорания, вследствие чего уменьшается выброс окислов азота. На таких двигателях нет необходимости применять этилированные бензины, следовательно, уменьшаются выбросы токсичных, окислов свинца. Окислы свинца, воздействуя на слизистую оболочку, вызывают тяжелые отравления и, попадая в организм человека, не выводятся, а постепенно накапливаются, приближаясь к опасным для здоровья концентрациям.

Список литературы:

1. Тур Е.Я., Серебряков К.Б., Жолобов А.А., «Устройство автомобиля», М., Машиностроение, 1991 г.

2. Пехальский А.П., Пехальский И.А., «Устройство автомобилей», М., Академия, 2005 г.

3. Вахламов В.К., Шатров М.Г., Юрчевский А.А., «Автомобили», М., Академия, 2007 г.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 411; Нарушение авторских прав?; Мы поможем в написании вашей работы!