КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тепловой расчет, охлаждение и смазка передач

|

|

|

|

МАТЕРИАЛЫ И ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ

РАСЧЕТНАЯ НАГРУЗКА

Для червячных передач приближенно принимают

КН = КF = KuKb

где Ku - коэффициент динамической нагрузки; Kb - коэффициент неравномерности нагрузки.

Одним из достоинств червячной передачи является плавность и бесшумность работы. Поэтому динамические нагрузки в этих передачах невелики. При достаточно высокой точности изготовления и скорости скольжения us £ 3 м/с, Ku» 1.

Хорошая прирабатываемость материалов червячной пары уменьшает неравномерность нагрузки по контактным линиям. При постоянной внешней нагрузке Kb = 1.

В общем случае, при выполнении рекомендаций по точности (см.табл.9.2) и

жесткости червяка (), можно принимать

КН = КF» 1,1 ¸ 1,4 (9.22)

Большие значения – для высокоскоростных передач и переменной нагрузки.

В связи с высокими скоростями скольжения и неблагоприятными условиями смазки материалы червячной пары должны обладать антифрикционными свойствами, износостойкостью и пониженной склонностью к заеданию.

Червяки современных передач изготовляют из углеродистых или легированных сталей. Наиболее нагрузочной способностью обладают пары, у которых витки червяка подвергают термообработке до высокой твердости (закалка, цементация и пр.) с последующим шлифованием или полированием.

Червячные колеса изготавливают преимущественно из бронзы, реже из латуни или чугуна. Оловянные бронзы типа ОФ10-1, ОНФ и другие считаются лучшим материалом для червячных колес, однако они дороги и дефицитны. Их применение ограничивают наиболее ответственными передачами с большими скоростями скольжения (us до 25 м/с).

Применяют заменители оловянных бронз, например сурьмяно-никелевые и свинцовистые бронзы.

Безоловянистые бронзы, например, алюминиево-железистые типа АЖ9-4 и другие, обладают повышенными механическими характеристиками (НВ, sв), но имеют пониженные противозадирные свойства. Их применяют в паре с твердыми червяками для передач, у которых us £ 10 м/с.

Чугун серый или модифицированный допускают для применения при us £ 2 м/с.

Допускаемые контактные напряжения для оловянистых бронз определяют из условий стойкости против износа и усталостного выкрашивания, для других материалов – из условий отсутствия заедания.

Для проверки червячных передач на статическую прочность по изгибу при кратковременных перегрузках, которые не учитывают в основном расчете, предельные допускаемые напряжения можно принимать:

[sF]max» 0,8sT – для бронзы, [sF]max» 0,6sви – для чугуна.

Механическая энергия, потерянная в передаче, превращается в тепловую и нагревает передачу. Если отвод тепла недостаточный, передача перегревается и выходит из строя.

Количество тепла, выделяющегося в передаче, ккал/ч

Q = 860 (1 – h) N1, (9.23)

где N1 – мощность на входном валу, кВт; h – к.п.д. передачи.

Через стенки корпуса редуктора тепло отдается окружающему воздуху – происходит естественное охлаждение. Количество тепла, отданного при этом,

Q1 = KT (t1 – t0) S, (9.24)

где S – поверхность охлаждения, м2; t1 – внутренняя температура редуктора или температура масла, 0С; t0 – температура окружающей среды (воздуха),0С; KT – коэффициент теплоотдачи, ккал/м2×ч×град.

Под поверхностью охлаждения S понимают только ту часть наружной поверхности корпуса редуктора, которая изнутри омывается маслом или его брызгами, а снаружи – свободно циркулирующим воздухом. По последнему признаку обычно не учитывают поверхность днища корпуса. Если корпус снабжен охлаждающими ребрами, учитывают только 50% их поверхности.

Допускаемая величина t1 зависит от сорта масла, его способности сохранять смазывающие свойства при повышении температуры. Для обычных редукторных масел допускают t1 до 60 – 700С (наибольшая температура 85 ¸ 900С). Авиационные масла допускают t1 до 100 – 1200С.

Значение t0 указывают в задании на проектирование (обычно t0» 200С).

Если в уравнениях (9.23) и (9.24)

Q £ Q1, (9.25)

это означает, что естественного охлаждения достаточно.

В противном случае необходимо применять искусственное охлаждение или снижать мощность передачи.

Искусственное охлаждение осуществляют следующими способами:

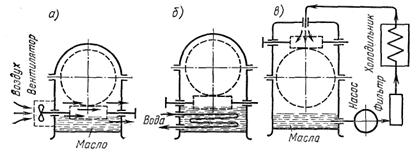

1. Обдувают корпус воздухом с помощью вентилятора (рис.9.10,а).

При этом Кт повышается до 18 ¸ 24 ккал/м2×ч×град.

Обдуваемая поверхность обычно снабжается ребрами.

2. Устраивают в корпусе водяные полости или змеевики с проточной водой

(рис.9.10,б). При этом Кт повышается до 80 ¸ 180 ккал/м2×ч×град при скорости воды в трубе до 1 м/с.

3. Применяют циркуляционные системы смазки со специальными холодильниками (рис.9.10,в).

В первых двух случаях, а также при естественном охлаждении смазка осуществляется путем частичного погружения одного из колес пары (см.рис.) или червяка (рис.9.10,а и б) в масляную ванну. Во избежание больших потерь на разбрызгивание и перемешивание масла, а также для того, чтобы масло не вспенивалось (при этом снижаются смазывающие свойства), глубина погружения колес в масло не должна превышать высоты зуба или витка червяка для быстроходных колес и 1/3 радиуса тихоходных колес. Рекомендуемое количество масла в ванне ~ 0,35 – 0,7 л на 1 кВт передаваемой мощности.

При циркуляционной смазке (рис.9.10,в) масло подают насосом в места зацепления и к подшипникам. При этом оно прогоняется через фильтр и холодильник. Непрерывная очистка масла является большим преимуществом циркуляционной смазки, она применяется при окружных скоростях u ³ 12 – 15 м/с.

|

Рис.9.10

Искусственное охлаждение применяют в некоторых случаях для червячных и всех глобоидных передач.

Для зубчатых, а также для червячных передач при сравнительно малой мощности и высоком к.п.д. (многозаходные червяки), как правило, достаточно естественного охлаждения.

Сорт масла выбирают в зависимости от окружной скорости и нагруженности передачи.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1291; Нарушение авторских прав?; Мы поможем в написании вашей работы!