КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 21. Технология получения полотен полимеров методом каландрования

|

|

|

|

Каландрованием называют непрерывный процесс, при котором размягченный термопластичный полимерный материал, будучи однократно пропущенным через зазор между валками, образует бесконечную ленту. При необходимости неоднократного воздействия на материал ленту пропускают между несколькими валками одной валковой машины – каландра. В зависимости от величины зазора между валками получают пленочные и листовые изделия.

В основном каландрованием перерабатывают ПВХ жесткий и пластифицированный, сополимеры винилхлорида и винилацетата, а также ПЭ, ПП, эфиры целлюлозы, ПЭТФ. Этот процесс широко используется для получения однослойных, многослойных, дублированных на различные подложки рулонных материалов.

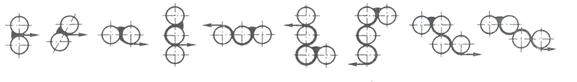

Покрытия для полов (линолеумы) получают на 2-4 – валковых каландрах; дублировочные, тиснильные и листовальные операции выполняют на 3-4 – валковых машинах, тонкопленочные изделия из жестких пластиков получают на четырехвалковых каландрах (рис. 21.1). Каландры, построенные по схемам (а-г), применяют в комбинированных экструзионно-каландровых технологиях. Валковые L – образные (е), Г – образные (ж), Z – образные (з) и S – образные (и) машины используют наиболее часто, поскольку они делают возможным визуальный контроль за процессом и обеспечивают большую длительность соприкосновения материала с горячими валками, чем достигается лучший его прогрев, способствующий повышению качества изделий.

а) б) в) г) д) е) ж) з) и)

Рис. 21.1 Схема расположения валков каландра

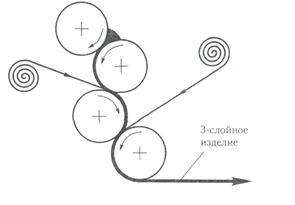

Рис. 21.2. Схема получения многослойных дублированных пленок

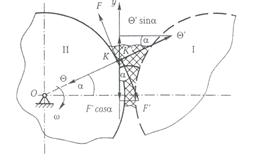

Четырехвалковые каландры позволяют получать многослойные декоративные пленки (21.2). Самозатягивание полимера является условием непрерывного и равномерного его поступления в рабочий зазор между валками (21.3). Считаем, что клиновый зазор между валками I и II заполнен полимером. Поскольку полимер в большей или меньшей степени скользит по поверхности валка, то это движение сопровождается силой трения F, приложенной к валку и направленной противоположно вектору угловой скорости. Так как в режиме установившегося движения скорость затягивания полимера постоянна, то это означает, что статистически урановешен и сумма всех приложенных кнему сил равна нулю.

Рис. 21.3. схема сил, действующих на полимер в рабочем зазоре между валками

Сжимаемый объем полимерного материала нагружен реактивными усилиями  и

и  , что делает правомерным запись состояния полимера в виде суммы проекций сил

, что делает правомерным запись состояния полимера в виде суммы проекций сил  и

и  на ось, совпадающую с направлением движения:

на ось, совпадающую с направлением движения:

(21.1)

(21.1)

или  (21.2)

(21.2)

Поскольку  , то (21.3)

, то (21.3)

, (21.4)

, (21.4)

откуда  . (21.5)

. (21.5)

Так как  , (21.6)

, (21.6)

где  - угол трения, то окончательно получаем условие равнодействия сил, приложенных к затягиваемому в рабочий зазор полимерному материалу в виде:

- угол трения, то окончательно получаем условие равнодействия сил, приложенных к затягиваемому в рабочий зазор полимерному материалу в виде:

или

или  (21.7)

(21.7)

Это соотношение является концептуальным и означает следующее:

1. В рабочий зазор самозатягивается только та часть полимерного объема, которая ограничена углом  , называемого углом захвата.

, называемого углом захвата.

2. величина угла захвата определяется только углом трения  , то есть значением коэффициента трения полимерного материала о поверхность валка. Отсюда – из двух материалов на одинаковом полимерном связующем активнее будет перерабатываться тот, который наполнен более фрикционным наполнителем.

, то есть значением коэффициента трения полимерного материала о поверхность валка. Отсюда – из двух материалов на одинаковом полимерном связующем активнее будет перерабатываться тот, который наполнен более фрикционным наполнителем.

3. Объем материала, ограниченного углом захвата, возрастает с увеличением диаметра валка D.

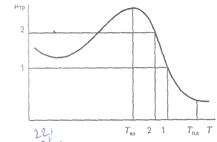

Рис. 21.4. схема влияния температуры на коэффициент трения аморфного полимера

Более или менее эффективным приемом, повышающим производительность валковых машин, является применение клиньев, позволяющих увеличить угол захвата.

Перевод полимерного материала с одного валка на другой осуществляется регулированием температуры валков, от которой зависит и значение коэффициента трения полимера. Сложная завимость  , показанная на рисунке 21.4, позволяет заставить размягченный или расплавленный, но сжатый в рабочем зазоре до упруго-вязкого состояния полимер переместиться с валка с большей температурой Т1 на валок с несколько меньшей температурой Т2, если при этом

, показанная на рисунке 21.4, позволяет заставить размягченный или расплавленный, но сжатый в рабочем зазоре до упруго-вязкого состояния полимер переместиться с валка с большей температурой Т1 на валок с несколько меньшей температурой Т2, если при этом  .

.

Номальная работа каландра зависит от равномерности поступления полимерного материала в рабочий зазор и непрерывного схода листа или пленки с предыдущего валка I на приемный валок II. Толщина ленты на выходе в зазор  больше, чем на выходе из него

больше, чем на выходе из него  .

.

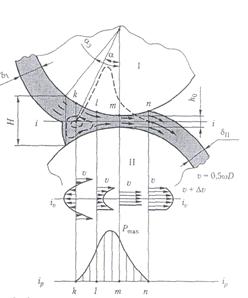

Изменение геометрического сечения рабочего зазора и уменьшения толщины ленты приводит к тому, что в зазоре образуется так называемый запас в виде наплыва. Общая толщина которого вместе с поступающей лентой обозначена на рис. 21.5. индексом Н. Наплыв образуется вследствие того, что угол захвата  оказывается меньше угла, условно называемого углом запаса

оказывается меньше угла, условно называемого углом запаса  . Внутри «запаса» полимер совершает циркуляционные движения (рис. 21.5,а).

. Внутри «запаса» полимер совершает циркуляционные движения (рис. 21.5,а).

В сечении  потока частицы полимера, контактирующие с поверхностью валков, движутся с их окружной скоростью, в то время как частицы, оказывающиеся в области циркуляции, могут смещаться в обратном направлении даже с несколько большей относительной скоростью. В связи с изложенным эпюра скоростей потока в сечении

потока частицы полимера, контактирующие с поверхностью валков, движутся с их окружной скоростью, в то время как частицы, оказывающиеся в области циркуляции, могут смещаться в обратном направлении даже с несколько большей относительной скоростью. В связи с изложенным эпюра скоростей потока в сечении  представляется в виде, показанном на рис. 21.5.

представляется в виде, показанном на рис. 21.5.

Рис. 21.5 Схема движения расплава (а), распределения скорости

По мере приближения потока к зоне зазора с толщиной  циркуляция исчезает, и скорость в различных точках потока по его толщине выравнивается. В сечении зазора с минимальной толщиной скорость потока можно считать одинаковой по его толщине. На участке

циркуляция исчезает, и скорость в различных точках потока по его толщине выравнивается. В сечении зазора с минимальной толщиной скорость потока можно считать одинаковой по его толщине. На участке  распорное усилие резко снижается до нулевого значения. На поток это оказывает своеобразное воздействие. Его периферийные участки продолжают двигаться с окружной скоростью валков, а центральная часть (по линии i-i) перемещается с большей скоростью, выдавливаясь из рабочего зазора с приращением

распорное усилие резко снижается до нулевого значения. На поток это оказывает своеобразное воздействие. Его периферийные участки продолжают двигаться с окружной скоростью валков, а центральная часть (по линии i-i) перемещается с большей скоростью, выдавливаясь из рабочего зазора с приращением  .

.

Такая ситуация приводит к появлению значительных сдвиговых напряжений и к ориентационным перестроениям макромолекул термопласта в продольном движению ленты направлении. Практически это выражается в разнопрочности получаемых пленки или листа в продольном и поперечном направлениях, о есть в так называемом каландровом эффекте.

После выхода из рабочего зазора толщина ленты увеличивается за счет восстановления упругой составляющей высокоэластической деформации.

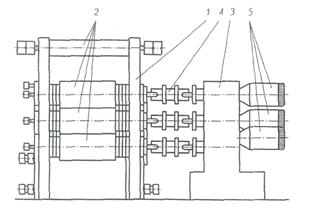

Оборудование. Основным оборудованием каландровой технологии является, естественно, каландр, то есть машина (рис. 21.6.), состоящая из массивного корпуса, в котором вращаются валки – главный рабочий элемент.

Валки приводятся в движение индивидуальным приводом или групповым, если они получают вращение от одного, общего, электродвигателя. Вращение передается на валки через универсальный редуктор и шарнирные муфты, допускающие смещение валков. Станина каландров – сложное техническое устройство, которое должно обеспечить предельную жесткость конструкции, отсутствие вибрации, минимум тепловых деформаций, размещение и успешное функционирование всех вспомогательных механизмов. Стоимость станины составляет до 50 % общей стоимости машины.

Рис. 21.6 Схема 3- валкового J – образного вертикального каландра с индивидуальным приводом: 1 – станина; 2 – валки; 3 – унивесальный редуктор; 4 – унивесальная шарнирная муфта

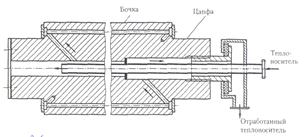

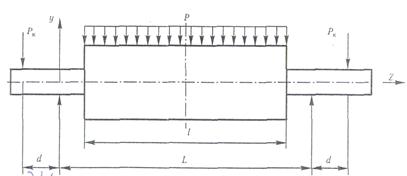

Особые требования предъявляются к рабочим валкам – максимальная прочность и месткость, обеспечивающие минимальный прогиб, вызываемый действием распорного усилия  (рис. 21.5), отсутвие эксцентриситета бочки относительно ее оси вращения; термохимическая стойкость бочки и сохранение ею исходного класса чистоты поверхности, минимальная интерционность при терморегулировании. В настоящее время чаще других используется теплорегулирование жидким теплоносителем, которое позволяет активно влиять как на нагрев валка, так и на его охлаждение. В этом случае последнее требование реализуется максимальным приближением каналов с теплоносителем к рабочей поверхности валка. Одна из таких конструкций представлена на рис. 21.7.

(рис. 21.5), отсутвие эксцентриситета бочки относительно ее оси вращения; термохимическая стойкость бочки и сохранение ею исходного класса чистоты поверхности, минимальная интерционность при терморегулировании. В настоящее время чаще других используется теплорегулирование жидким теплоносителем, которое позволяет активно влиять как на нагрев валка, так и на его охлаждение. В этом случае последнее требование реализуется максимальным приближением каналов с теплоносителем к рабочей поверхности валка. Одна из таких конструкций представлена на рис. 21.7.

Рис. 21.7. Устройство валка с жидкостным терморегулированием

Основные технические харатеристики каландров включают число валкоа, их диаметр и длину и предельное распорное усилие, которое могут выдержать подшипниковые узлы валков.

Инженерна оценка. Параметрами инжерно-технической оценки, выполняемой обычно при переходе с одного вида продукции на другой, являются распорное усилие и производительность. В отдельных случаях расситывают прогиб валков под действием распорного усилия, который сравнивают с паспотрными возможностями узла регулировки прогиба используемого каландра.

Распорное усилие Р в первом приближении определяется по формуле:

, (21.8)

, (21.8)

где  - вязкость полимерного потока; l – расстояние между подшипниками валка, принимаемыми за его опоры; V – окружная скорость валки.

- вязкость полимерного потока; l – расстояние между подшипниками валка, принимаемыми за его опоры; V – окружная скорость валки.

Определение вязкости полимерного потока существенно затрудняет использование внешне простого уравнения (21.8). Дело в том, что вязкость полимера в рабочем зазоре является функцией нескольких аргументов, среди которых температура, скорость сдвига и напряжение, зависящее, в том числе и от самого распорного усилия.

Производительность каландров как машины непрерывного действия может быть определена по уравнению

, (21.9)

, (21.9)

где  - массовая производительность; V – скорость выхода изделия; F – площадь поперечного сечения;

- массовая производительность; V – скорость выхода изделия; F – площадь поперечного сечения;  - плотность материала;

- плотность материала;  - коэффициент использования машинного времени изделия.

- коэффициент использования машинного времени изделия.

Прогиб валков происходит под действием распорного усилия, распределенного по длине бочки (рис.21.8). Его величину  можно оценить по уравнению:

можно оценить по уравнению:

,

,

где Р – удельная распорная сила, действующая на единицу длины валка диаметром D; l – длина рабочего участка валка; L – расстояние между подшипниками валков; Е – модуль упругости материала валка;  - момент инерции относительно оси x.

- момент инерции относительно оси x.

Рис. 21.8. Схема расположения координатных осей и нагрузок при расчете прогиба валков

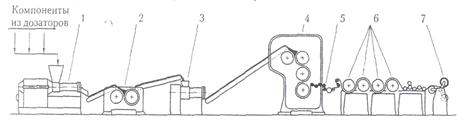

Получение пленки из пластифицированного ПВХ экструзионного – каландровым методом. Предварительное смещение компонентов композиции (рис.21.9) осуществляется в червячном смесителе 1. Полученная масса поступает на вальцы 2, которые служат для дальнейшей гомогенизации композиции, а также являются как бы промежуточным накопителем материала, расходуемого в течение времени цикла смешения. Материал в виде «куклы» с вальцев 2 поступает в экструдер-пластикатор 3, в котором пластифицируется, разогревается и выдавливается через плоско-щелевую головку в виде плоской ленты. Разогретая масса подхватывается транспортером и подается на загрузку четырехвалкового Г – образного каландра 4.

Рис.21.9 Схема производства пленки из пластифицированного ПВХ экструзионно-каландровым методом

Каландрование пленки из пластифицированного ПВХ производится с высокой скоростью, которая может достигать 60-100 м/мин и более в зависимости от олщины пленки.

Температура валков поддерживается 140-150 0С, причем наибольшую температуру имеет 4-й валок, 1-й и 2-й – наиболее «холодные», а температура третьего занимает промежуточное положение.

Готовая пленка принимается приемными роликами 5, откуда через систему натяжных валков поступает в охлаждающее устройство. Оно представляет собой 4 валка большого диаметра 6, температура которого последовательно уменьшается.

Охлажденная пленка проходит через устройство для контроля толщины, и после обрезки кромок попадает в узел намотки 7.

Получение пленки из жесткого ПВХ вальцево-каландровым методом. Поливинилхлорид и компоненты композиции – стабилизатор, смазка, краситель и наполнители – смешиваются в смесители конструкции. Готовый материал в виде порошка поступает на вальцевание, осуществляемое на двух вальцах – завальцовочном и довальцовочном. Процесс вальцевания порошка на первых вальцах с фрикцией 1,2- 1,4 длится 15-20 минут при температуре 160-170 0С и минимальном зазоре; масса подрезается несколько раз и в виде рулона вновь возвращается в зазор. По истечении указанного времени масса в виде рулона передается на вторые вальцы, температура которых та же, а зазор несколько больше  . После вальцевания в течение 6-7 минут материал сворачивается в рулон (куклу) и быстро передается на каландр. При этом для достижения нужной производительности линия состоит из трех завальцовочных, одних довальцовачных вальцов и каландра.

. После вальцевания в течение 6-7 минут материал сворачивается в рулон (куклу) и быстро передается на каландр. При этом для достижения нужной производительности линия состоит из трех завальцовочных, одних довальцовачных вальцов и каландра.

Трехвалковый каландр с валками длиной 1500 мм и диаметром 550 мм имеет температуру 160, 170, 180 0С и в зависимости от толщины пленки винипласта работает со скоростью 4-12 м/мин, что соответствует производительности 160-260 кг/ч. Готовый лист (пленка) остывает на рольганге, валики которого охлаждаются проточной водой, и поступает на приемный стол, где происходит резка листов гильотинным ножом и укладка в пачки.

Готовые изделия применяются для изготовления гофрированных и перфорированных сепараторов аккумуляторных батарей для производства листового винипласта различных толщин путем дальнейшего прессования на этажных прессах.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 3260; Нарушение авторских прав?; Мы поможем в написании вашей работы!