КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Растворимость примесей в воде и закономерности образования отложений

|

|

|

|

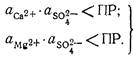

Все вещества, находящиеся в воде парового котла, по своей растворимости делятся на две группы: трудно (мало) растворимые и легко (хорошо) растворимые. К числу труднорастворимых соединений относятся соли и гидроокиси кальция и магния, окислы конструкционных материалов, с которыми соприкасается водный теплоноситель. Легкорастворимыми соединениями, присутст вующими в воде паротурбинных установок, являются соли и гидроокись натрия. Их растворимости приведены на рис. 14.4. Из приведенных зависимостей следует, что растворимость одних соединений с повышением температуры увеличивается, других, наоборот, уменьшается.

Учитывая различные источники поступления в воду паротурбинных установок труднорастворимых соединений, а главное — их специфические особенности поведения в водном теплоносителе, соединения кальция и магния и окислы металлов рассматриваются отдельно.

|

Труднорастворимые соединения. Поступление с питательной водой труднорастворимых соединений, главным образом солей кальция и магния, ограничено. При нарушениях в работе конденсатоочистки, возрастании присо-сов в конденсаторе и неполадках системы водоподготовки увеличиваются их поступление и концентрация в питательной воде.

В растворе любого электролита часть растворенного вещества диссоциирует на ионы (катионы  и анионы

и анионы  ), а часть

), а часть

остается в виде молекул. Степень диссоциации, т. е. доля диссоциированной части молекул зависит, от индивидуальных свойств растворенного вещества и температуры процесса. Для насыщенного раствора при данной температуре произведение активных концентраций ионов называемое произведением растворимости

называемое произведением растворимости  , величина постоянная, тогда

, величина постоянная, тогда

где — стехиометрические коэффициенты.

— стехиометрические коэффициенты.

У веществ с положительным температурным коэффициентом растворимости с отрицательным температурным коэффициен том растворимости

с отрицательным температурным коэффициен том растворимости

С учетом возможного состава питательной воды в котловой воде одновременно могут присутствовать катионы  и анионы

и анионы  В процессе упаривания концентрация всех содержащихся в воде ионов повышается, в пределе достигается произведение растворимости соединений.

В процессе упаривания концентрация всех содержащихся в воде ионов повышается, в пределе достигается произведение растворимости соединений.

Растворенные в воде вещества кристаллизуются. В первую очередь из раствора выпадают те соединения, произведение растворимости которых при данных условиях меньше. Некоторые из них кристаллизуются на поверхности нагрева, образуя накипь. Такие вещества называются накипеобразователями. Другие — кристаллизуются в объеме раствора и образуют шлам, и сами вещества называются шламообразователями. Центрами накипеобразования являются шероховатости поверхности нагрева (выступы, впадины), а шламообразования — грубодисперсные и коллоидные частицы, пузырьки газов.

Условие предотвращения отложений основных накипеобразователей и

и с анионами

с анионами  .находящимися в воде, записывается так:

.находящимися в воде, записывается так:

Для определения допустимых значений содержания соединений (или

(или ) и анионов накипеобразователей в воде необходимо знать растворимости в воде всех соединений, которые могут образоваться в указанных условиях, в зависимости от температуры. Такие данные для основных накипеобразователей приведены на рис. 14.1. Видно, что основные накипеобразователи имеют отрицательный температурный коэффициент растворимости, и при высоких температурах растворимость этих соединений составляет всего лишь несколько

) и анионов накипеобразователей в воде необходимо знать растворимости в воде всех соединений, которые могут образоваться в указанных условиях, в зависимости от температуры. Такие данные для основных накипеобразователей приведены на рис. 14.1. Видно, что основные накипеобразователи имеют отрицательный температурный коэффициент растворимости, и при высоких температурах растворимость этих соединений составляет всего лишь несколько , т. е. на три — пять порядков меньше растворимости легкорастворимых солей. На основании данных о растворимости той или иной примеси при заданной температуре, например

, т. е. на три — пять порядков меньше растворимости легкорастворимых солей. На основании данных о растворимости той или иной примеси при заданной температуре, например  , определяются активные концентрации соответствующих ионов

, определяются активные концентрации соответствующих ионов  , по которым затем рассчитывается произведение растворимости.

, по которым затем рассчитывается произведение растворимости.

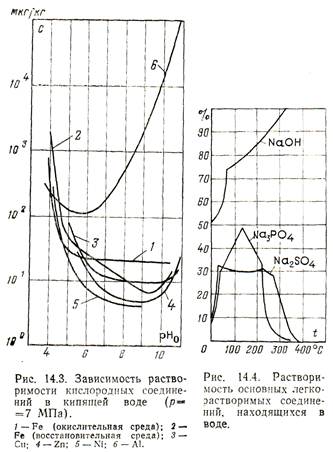

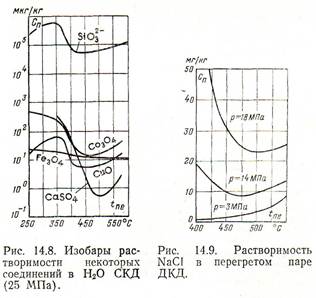

Продукты коррозии конструкционных материалов. С питательной водой в парообразующий тракт поступают продукты коррозии ряда конструкционных материалов: железа, меди, цинка, кобальта, алюминия и др. Возможности этих соединений образовывать отложения определяются растворимостью в водной среде в условиях протекания процесса. Для большинства продуктов коррозии эти значения не превышают нескольких десятков микрограммов на килограмм (рис. 14.3).

Наибольшее количество продуктов коррозии поступает в виде окислов железа, основного конструкционного материала паротурбинных установок любого давления. Железо в соединении с кислородом образует ряд окислов, основными из которых в условиях работы парообразующей установки являются гематит и магнетит

и магнетит . Наибольший интерес представляют свойства и в первую очередь растворимость магнетита, являющегося основным окислом железа при температуре ниже

. Наибольший интерес представляют свойства и в первую очередь растворимость магнетита, являющегося основным окислом железа при температуре ниже ;, т. е. в установках высокого давления

;, т. е. в установках высокого давления  и сверхкритического давления

и сверхкритического давления .

.

На растворимость магнетита в воде высокой температуры очень сильное влияние оказывает рН среды. Зависимости растворимости магнетита в кипящей воде от температуры при различных значениях рН в окислительной и восстановительной средах показаны на рис. 14.2. Видно, что для широкой области высоких температур и

и  растворимость магнетита в восстановительной среде не превышает 40— 50

растворимость магнетита в восстановительной среде не превышает 40— 50 , а в окислительной среде 20—30

, а в окислительной среде 20—30 . Действительные концентрации этого соединения в воде много выше. Это означает, что в воде присутствуют не только истинно-растворенные окислы железа, но и коллоидные и грубодисперсные частицы. Последние независимо от размеров образуют отложения на поверхностях нагрева. Наибольшие отложения (несколько сотен граммов на квадратный метр за год работы) образуются на высокофорсированных участках водопарового тракта. По составу это на 70—90

. Действительные концентрации этого соединения в воде много выше. Это означает, что в воде присутствуют не только истинно-растворенные окислы железа, но и коллоидные и грубодисперсные частицы. Последние независимо от размеров образуют отложения на поверхностях нагрева. Наибольшие отложения (несколько сотен граммов на квадратный метр за год работы) образуются на высокофорсированных участках водопарового тракта. По составу это на 70—90 окислы железа.

окислы железа.

Отложения продуктов коррозии железа состоят из основных двух различных по физико-химическим свойствам слоев. Внутренний слой плотный, хорошо сцеплен с металлом. Он образуется в процессе коррозии поверхности самого металла. Наружный слой рыхлый, значительно более пористый, относительно слабо сцеплен с поверхностью. Отложения внутреннего слоя не представляют опасности для работы металла и даже желательны, так как плотная, прочная, хорошо сцепленная с металлом окисная пленка защищает его от дальнейшей коррозии. Наоборот, рыхлые, пористые отложения наружного слоя (формирующиеся главным образом из коллоидных и грубодисперсных частиц), обладая малой теплопроводностью, ухудшают отвод теплоты от поверхности.

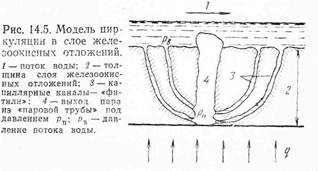

Вместе с тем в условиях железоокисных отложений при пузырьковом кипении может возникать так называемый «фитильный эффект» подсасывания воды через множество капилляров в пористых отложениях к поверхности нагрева, от которой через широкий канал — «паровую трубу» выбрасывается образующийся пар (рис. 14.5). При такой своеобразной циркуляции у основания капилляров происходят глубокое упаривание и концентрирование находящихся в водном теплоносителе примесей, в том числе и коррозионно-агрес-сивных (щелочей, хлоридов и др.), приводящих к усилению коррозионных процессов. В пористом слое отложений значительная доля теплоты отводится за счет испарительного эффекта. Это определяет высокие значения так называемой «эффективной теплопроводности» отложений, включающей теплопроводность как физическую константу этих отложений, так и теплоотдачу от стенки к рабочей среде. Поэтому в условиях «фитильного кипения» рост температуры металла не превышает 10—20 даже при значительной толщине слоя отложений (несколько десятков и даже сотен микрометров). Резкое ухудшение теплообмена наступает при закупорке капилляров из-за концентрирования и отложения в них примесей других компонентов, находящихся в воде.

даже при значительной толщине слоя отложений (несколько десятков и даже сотен микрометров). Резкое ухудшение теплообмена наступает при закупорке капилляров из-за концентрирования и отложения в них примесей других компонентов, находящихся в воде.

При пористых отложениях из-за увеличения шероховатости поверхности каналов, а

при значительных толщинах слоя и из-за сужения проходного сечения возрастает гидравлическое сопротивление каналов, приводящее к снижению рабочего давления.

Процесс образования наружного слоя железоокисных отложений представляется тремя этапами: доставкой взвешенных частиц из ядра потока в пристенный слой, движением частиц в этом слое и закреплением их на рабочей поверхности. На первом этапе наибольший вклад дают силы гидродинамической природы. На втором и третьем этапах в зависимости от конкретных условий процесса наряду с гидродинамическими силами и силами межмолекулярного взаимодействия сильное влияние оказывают силы электрохимической природы. Эти силы вызывают движение заряженных частиц продуктов коррозии в электрическом поле, возникающем в тепловом пристенном слое теплоносителя под действием термо-э. д. с. Последняя возникает в цепи, состоящей из поверхности нагрева (проводника первого рода) и водного теплоносителя (проводника второго рода) при наличии между отдельными участками разницы температур. Одновременно с процессами, приводящими к отложениям взвешенных в воде продуктов коррозии, протекает и частичный их смыв с поверхности.

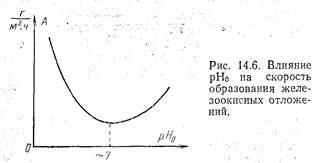

Важнейшей характеристикой, определяющей возможность бесперебойной длительной эксплуатации любого парообразующего аппарата, является скорость формирования отложений. Применительно к железоокисным отложениям эта скорость зависит от большого числа параметров процесса: массовой скорости, тепловой нагрузки, режима кипения, рН водного теплоносителя, фракционного состава, дисперсности частиц и др. Ввиду большой сложности и многофакторности процесса железоокисных отложений до настоящего времени еще не разработана физическая модель, которая бы учитывала влияние всех перечисленных параметров процесса. На рис. 14.6 показано влияние  теплоносителя на скорость образования при ДКД и концентрации

теплоносителя на скорость образования при ДКД и концентрации  на железоокисных отложений наружного

на железоокисных отложений наружного

слоя на уровне 0,4 Видно, что минимум скорости отложений приходится на значение

Видно, что минимум скорости отложений приходится на значение  , отвечающее изоэлектрической точке продуктов коррозии.

, отвечающее изоэлектрической точке продуктов коррозии.

Процесс отложений взвешенных частиц продуктов коррозии сопровождается одновременным смывом продуктов коррозии. В начальный период процесса, когда поверхность свободна от отложений, преобладает отложение взвешенных частиц, и скорость образования отложений наибольшая (рис. 14.7). С течением времени по мере накопления слоя отложений увеличивается их смыв. Через некоторое время устанавливаются определенное для конкретных условий соотношение между отложением и смывом, а следовательно, и определенная скорость накопления отложений. Смываемые с одного участка контура продукты коррозии могут откладываться на других участках. Это свойство отложений отрицательно сказывается на работе контуров АЭС, так как оно является одним из источников переноса активности по контуру.

Легкорастворимые соединения. На рис. 14.4 приведены характеристики растворимости легкорастворимых примесей. Температурные коэффициенты растворимости для одних из них положительны  , других

, других

— для области, имеющей практический интерес для паровых котлов и парогенераторов

— для области, имеющей практический интерес для паровых котлов и парогенераторов  , отрицательны.

, отрицательны.

При нормальном протекании гидродинамических и теплообменных процессов, обеспечивающих надежный температурный режим поверхностей нагрева, концентрации каждого из перечисленных соединений в воде барабанных котлов во много раз ниже допустимых. Так, при температуре воды

растворимость

растворимость  составляет около 10

составляет около 10 воды, что при максимально допустимой концентрации солей в котловой воде около 2

воды, что при максимально допустимой концентрации солей в котловой воде около 2  составляет пятикратный запас. Из приведенного примера следует, что выпадение из раствора твердой фазы возможно только при очень большой кратности упаривания раствора в пограничном кипящем слое жидкости, которая при нормальном гидродинамическом режиме в барабанных котлах никогда не достигается. Следовательно, в этих

составляет пятикратный запас. Из приведенного примера следует, что выпадение из раствора твердой фазы возможно только при очень большой кратности упаривания раствора в пограничном кипящем слое жидкости, которая при нормальном гидродинамическом режиме в барабанных котлах никогда не достигается. Следовательно, в этих

условиях присутствие в воде легкорастворимых солей в отношении образования отложений на поверхностях нагрева барабанных котлов не опасно.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1135; Нарушение авторских прав?; Мы поможем в написании вашей работы!