КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 2. Капитальный ремонт автомобильных двигателей определяется в первую очередь износом цилиндров, а текущий — необходимостью замены поршней и поршневых колец

|

|

|

|

Капитальный ремонт автомобильных двигателей определяется в первую очередь износом цилиндров, а текущий — необходимостью замены поршней и поршневых колец (иногда замены только поршневых колец). Одновременно с ремонтом цилиндров ремонтируется коленчатый вал и заменяются другие детали кривошипно-шатунного механизма.

Признаками необходимости ремонта двигателя являются увеличенный расход масла на доливки, дымле-ние из сапуна (прорыв газов в картер), резко увеличенный расход топлива, резкое снижение мощности двигателя и трудности запуска зимой.

В процессе нормальной эксплуатации постепенно нарастают износы деталей кривошипно-шатунного механизма, но с определенным темпом. Номинальные значения структурных параметров для этого механизма устанавливают заводы-изготовители. По абсолютной величине номинальные значения зазоров в подшипниках коленчатого вала — 0,025 — 0,09 мм, в замке поршневых колец — 0,3—0,6 мм.

Номинальные значения зазоров у новых двигателей разных марок различаются незначительно: у двигателей с большими деталями и зазоры несколько больше. Мало различаются величины зазоров шатунных и коренных шеек коленчатого вала каждого двигателя.

Предельные значения зазоров (структурных параметров) в сопряжениях кривошипно-шатунного механизма установлены менее точно, чем номинальные. Это объясняется различными условиями и требованиями, которые следует учитывать при определении предельных величин зазоров и различным подходом к определению их.

Предельные значения зазоров в кривошипно-шатун-ном механизме автомобильных двигателей с учетом различных источников приводятся в табл. 1.

Таблица 1.

Предельные зазоры в сопряженнях кривотипно-шатунных механизмов отечественных автомобильных двигателей

| Марка двигателя | Радиальный зазор между шейкой коленчатого вала и подшипником, мм | Зазор в замке поршневых колец (тепловой зазор), мм | Износ цилиндров максимальный, мм | |||

| коренным | шатунным | компрессионных | масло-съемных | по диаметру | на овал | |

| ГАЗ-53А ЗИЛ-130 ЯМЗ-236 (238) | 0,25 0,12-0,15 0,27 | 0,15 0,1-0,12 0,2 | 2-4,5 2-3,5 1,2 | - 1,2 | 0,35-0,4 0,3-0,4 0,5-0,55 | 0,15-0,2 0,15-0,2 0,1 |

Примечание. Точность обработки цилиндров на заводе-изготовителе высокая: отклонение от номинального диаметра размера цилиндра должно быть не более 0,012мм, конусность и овальность — не более 0,020 мм.

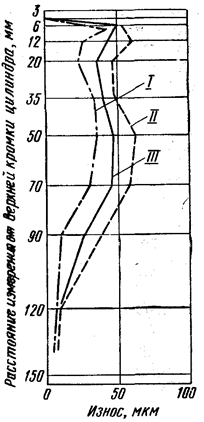

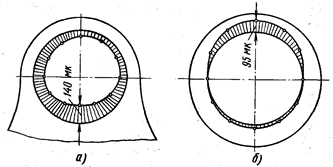

Цилиндры двигателей внутреннего сгорания изнашиваются по ходу поршня и окружности неравномерно,чтовидно из рис. 2. То же самое можно сказать об износе шеек коленчатых валов; износ их показан на рис. 3. В поперечном сечении шейки имеют эллипсность, а по длине — конусность как результат неравномерного действия сил при работе двигателя. Большое влияние на неравномерность износа шеек коленчатого вала оказывает смазочная система. Наиболее распространенная величина эллипсности шеек коленчатых валов двигателей ГАЗ и ЗИЛ, поступающих в ремонт, составляет 0,04— 0,08 мм.

|

Поршневые кольца изнашиваются неравномерно: верхнее компрессионное, воспринимающее почти всю нагрузку от продуктов сгорания, изнашивается значительно больше остальных. Увеличенный износ компрессионного верхнего кольца приводит к пропуску газов из надпоршневого пространства в картер двигателя.

Замена поршневых -колец при незначительных износах цилиндров (0,20—0,30 мм «на конус» и около 0,1мм «на овал»), практикуемая как текущий ремонт, может улучшить рабочие характеристики двигателя — уменьшить расход масла и прорыв газов в картер, несколько уменьшить расход топлива и повысить мощность двигателя. Однако менять поршневые кольца рекомендуется не более

1—2 раз, поскольку при износе цилиндров, близком к предельному, новое поршневое кольцо не может приспособиться к искаженной форме цилиндра, следовательно, не улучшит герметичность этого сопряжения.

Контролировать изменение структурных параметров в процессе эксплуатации автомобиля без разборки двигателя в настоящее время пока практически невозможна. Поэтому определять техническое состояние сопряжении кривошипно-шатунного механизма двигателя целесообразнее методами технической диагностики, измеряя диагностические параметры (прорыв газов в картер, стуки, прокачивание

| Рис2.Характер износа цилиндров двигателей: I – в плоскости, параллелбной оси коленчатого вала, II – в плоскости, перпендикулярной оси коленчатого вала, III – средний износ | масла, утечку воздуха и другие параметры), которые более доступны и отражают состояние кривошипно-шатунного механизма. |

Рис. 3. Характер износа шатунных шеек и подшипников коленчатого вала двигателя:

а - шатунная шейка, б - шатунный подшипник (вкладыш)

Газораспределительный механизм служит для своевременного впуска в цилиндры двигателя свежего заряда (горючей смеси в карбюраторном двигателе и воздуха в дизеле) и выпуска из цилиндров отработавших газов. Распределительный механизм должен обеспечить наилучшее наполнение цилиндров двигателя, наиболее полную очистку цилиндров и надежную изоляцию внутреннего пространства цилиндров от окружающей среды.

Неисправности газораспределительного механизма автомобильного двигателя составляют всего 7% общего количества неисправностей, но влияние этого механизма на работу двигателя очень большое.

Газораспределительный механизм состоит из клапанов, направляющих втулок клапанов, клапанных пружин, толкателей, распределительного вала и привода его. Наиболее изнашиваемые детали механизма — клапаны (рабочая фаска — поверхность, герметизирующая полость цилиндра), их направляющие и толкатели. На рабочие характеристики двигателя большое влияние оказывает состояние рабочей фаски и тепловой зазор между стержнем клапана и толкателем, который можно регулировать.

Клапаны выдерживают большую температурную нагрузку (головка выпускного клапана нагревается до 900 °С, а впускного - до 400 °С). ударную нагрузку, кор-родирующее действие кислот, щелочей и серы, которые имеются в топливе и масле, подвергаются эрозии (скорость газа, проходящего через клапан, достигает 150—1600 м/с) и работают практически в условиях сухого трения.

Герметичность прилегания головки клапана к седлу в блоке цилиндров обеспечивается соответствующей обработкой этих поверхностей, а для того чтобы избежать неполной посадки клапана в седло при нагреве клапана и некотором искажении деталей механизма, устанавливается тепловой зазор между толкателем и стержнем клапана. Величина этого зазора в процессе эксплуатации может уменьшаться или увеличиваться. Уменьшается величина зазора (номинальная величина 0,2—0,25 мм) в результате износа седла и большого утопления клапана в головку или блок цилиндров, а также в результате самопроизвольного нарушения регулировки этого зазора. При уменьшенном зазоре клапан не полностью садится в седло и герметичность цилиндра нарушается. При увеличении зазора увеличиваются ударные нагрузки на это сопряжение. Сильный, ясно слышимый стук клапанов появляется при увеличении зазора до 0,45—0,50 мм, что можно считать предельной величиной. Зазор измеряют щупом, не разбирая механизм.

В результате выработки рабочей фаски и седла, под-горания фаски, перекоса головки клапана из-за износа направляющей клапана или деформации стержня клапана и при уменьшенном тепловом зазоре в газораспределительном механизме нарушается герметичность посадки клапана в седло. Иногда клапан не садится в седло, потому что теряет подвижность в направляющей втулке (задиры, коробление, обильное нагарообразование, перегрев и попадание посторонних частиц — нагара). Для определения состояния клапанов существует несколько способов, позволяющих определить их герметичность, которая выражается диагностическими параметрами. Негерметичность клапанов влияет на рабочие характеристики двигателя. При значительной негерметичности сильно снижается величина давления в конце такта сжатия и при такте расширения, что уменьшает мощность двигателя, затрудняет пуск, увеличивает расход топлива. Кроме того, при негерметичности впускного клапана воспламененная смесь попадает в систему питания, а при негерметичности выпускного клапана свежая смесь при такте сжатия поступает в выпускной тракт, скапливается в глушителе, вызывая взрывы. Негерметичность клапанов и износы цилиндропоршневой группы двигателя ухудшают рабочие характеристики двигателя, поэтому контролю технического состояния этих деталей уделяется так много внимания и диагностирование их осуществляется наиболее совершенными методами.

При эксплуатации автомобиля двигатель работает в различных нагрузочных, температурных, динамических и других условиях. Изнашивание деталей происходит в каждый период неравномерно, и это обязывает диагностов осуществлять планомерный контроль за состоянием двигателя с учетом изменившихся условий эксплуатации;

Условия эксплуатации оказывают решающее влияние на сроки службы машин и деталей, при неблагоприятных условиях машина может быть выведена из строя в очень короткий срок.

К неблагоприятным условиям относятся тяжелые дорожные условия, сравнительно короткие пробеги с частыми пусками и продолжительными остановками двигателя, безгаражное хранение, несвоевременный текущий ремонт и уход за механизмами.

Установлено, что большая партия автомобилей с двигателями ЗИЛ, работавшая на коротких рейсах с большими простоями, без утеплительных капотов, через четыре месяца работы вышла из строя вследствие сильного износа цилиндров двигателей.

3. Изменение технического состояния силовой передачи автомобиля в процессе эксплуатации

При своевременном смазывании агрегатов силовой передачи изменение технического состояния ведущего моста, карданной передачи, раздаточной коробки и коробки перемены передач главным образом зависит от дорожных условий и характера вождения автомобиля (в первую очередь квалификации водителя). На изменение технического состояния механизма сцепления основное влияние оказывают дорожные условия, нагрузочный режим, квалификация водителя и качество регулировок.

Нагрузка на карданную передачу при движении на первой передаче может превышать максимальный крутящий момент двигателя более чем в 3 раза, на задней передаче в 4, а при резком торможении в 6—8 раз. Эти нагрузки воспринимает и сцепление, которое является своеобразным амортизатором и за счет пробуксовки дисков поглощает часть энергии, изнашиваясь при этом. Такое увеличение крутящего момента может вызвать высокое контактное давление на поверхностях деталей и разрушение шестерен, коробок передач и главных передач, крестовин и подшипников карданного вала, полуосей, шпилек фланцев полуосей и других деталей силовой передачи.

В механизме сцепления в процессе эксплуатации автомобиля бывают износ и поломка фрикционных накладок ведомых дисков, изменение величины свободного хода педали привода сцепления, износ выжимного подшипника, нарушение регулировки отжимных рычагов, ослабление нажимных и демпферных пружин, замасливание дисков. Неисправности механизма сцепления вызывают его пробуксовку, неполное выключение, резкое включение. Эти неисправности затрудняют включение передач и могут быть причиной дорожно-транспортных происшествий. Внешним признаком неисправности сцепления является величина свободного хода педали привода, которая определяется зазором между выжимными рычажками и выжимным подшипником и в процессе эксплуатации уменьшается. Уменьшение свободного хода педали привода сцепления происходит в результате изно-. са рабочих дисков и отхода нижних концов отжимных рычажков в сторону выжимного подшипника. Если рычажки упрутся в подшипник, диски не будут прижаты, и сцепление будет пробуксовывать. Начальный свободный ход педали привода сцепления устанавливается 30—40 мм, а предельная величина 10—15 мм.

Опасна не только пробуксовка, но и неполное выключение сцепления («сцепление ведет»). Обе эти неисправности не гарантируют безопасную работу автомобиля. Диагностирование технического состояния сцепления проводят как по ходу автомобиля, так и на стендах с применением приборов.

В процессе эксплуатации автомобиля в коробке перемены передач изменяется люфт в зацеплениях шестерен (результат износа зубьев), сгибаются валы и вилки, изнашиваются подшипники и нарушается соосность валов, происходит самовыключение передач под нагрузкой, изнашиваются замки, становятся негерметичными уплотнения и появляются трещины корпуса. Многие из перечисленных неисправностей обнаруживаются в процессе работы автомобиля и при визуальном осмотре. Диагностирование коробки передач проводят для определения люфта в зацеплении шестерен на каждой передаче, фиксируемого на вторичном валу коробки.

У новых обкатанных автомобилей люфт на различных передачах 2,5 — 6° (наименьший — на первой передаче, наибольший — на прямой). Предельные значения люфта — от 5 до 15°.

В процессе эксплуатации автомобиля в карданной передаче изменяются следующие параметры: зазоры — в шлицевых соединениях, между шипами крестовины и игольчатыми подшипниками, между обоймами игольчатых подшипников и отверстиями в вилках, а также целостность карданного вала, его геометрическая форма и крепление. При диагностировании механические повреждения и прочность креплений проверяют визуально и с помощью гаечного ключа, а зазоры в сопряжениях — по суммарному угловому люфту с помощью специального прибора — люфтомера. Эксплуатация автомобиля недопустима, если карданный вал сильно вибрирует или имеет повреждения. Суммарный угловой люфт карданной передачи не должен превышать 2°, а биение карданного вала — 1—1,2 мм.

В ведущем мосту автомобиля возрастает зазор в зацеплении шестерен, шлицевых соединений, подшипниках. В первую очередь изменяется зазор в зацеплении шестерен главной передачи. У новых автомобилей он достигает 5—8°, у автомобилей, требующих ремонта, 65—70°.

Повышенный износ деталей главной передачи происходит из-за недостатка или несвоевременной смены смазки и регулировки зазоров. По этим причинам изнашивание главной передачи может увеличиться в 5—10 раз и за короткое время привести к преждевременным аварийным поломкам.

Подшипники и шестеренчатые механизмы заднего моста, работающие с определенными зазорами, подвержены ударным нагрузкам (особенно при резком трогании с места, резком торможении без выключения сцепления). Ударные нагрузки вызывают вибрацию деталей и заднего моста в целом. Энергия удара в подшипниках и шестернях, а следовательно, и амплитуда вибраций пропорциональна величине зазора, количеству и величине надлома, сколов и трещин в элементах сопряженных пар. Для диагностирования этих деталей применяют приборы, измеряющие угловой люфт, осевое перемещение ведущей шестерни и виброакустические сигналы.

Определение технического состояния зубчатых передач виброакустическими методами дает хорошие результаты: они позволяют без разборки и быстро контролировать изменение параметров главной передачи. Например, при увеличении зазора в подшипниках ведущей шестерни (который устанавливается с натягом) до величины 0,8—0,85 мм увеличиваются виброакустические сигналы в 2 раза, а трещина с надломом кромки подшипника увеличивает этот сигнал в 3—4 раза.

Техническое состояние агрегатов силовой передачи по люфтам определяется раздельно (по каждому агрегату) и по суммарному люфту, имеющему место в агрегатах силовой передачи от коробки передач до ведущего колеса. Этот суммарный люфт, измеряемый по ободу колеса, для новых автомобилей (номинальная величина) составляет 18—25°, предельный — 43-45°.

4. Основные отказы и неисправности механической трансмиссии

Неисправности трансмиссии. Характерными неисправностями сцепления являются неполное его включение (пробуксовка ведомых дисков), неполное выключение (сцепление «ведет») и резкое включение сцеяления. Неполное выключение сцепления затрудняет переключение передач. При неполном включении ведомый диск нагревается и быстро отказывает в работе, а связь двигателя с ведущими колесами теряется, что может привести к аварии.

Неполное включение (пробуксовка) сцепления может быть вызвано отсутствием свободного хода педали (муфты выключения) сцепления, износом, короблением или замасливанием фрикционных накладок дисков, поломкой или ослаблением нажимных пружин и оттяжной пружины муфты выключения сцепления. Свободный ход педали привода сцепления зависит от зазора между нижними концами рычагов выключения сцепления и опорным (выжимным) подшипником. При изнашивании фрикционных накладок ведомого диска этот зазор уменьшается, уменьшается свободный ход педали, и сцепление начинает пробуксовывать.

Неполное выключение сцепления возможно при увеличении свободного хода педали (муфты выключения) сцепления, короблении или перекосе дисков, заедании ведомых дисков, поломке фрикционных накладок. Необходимый ход муфты выключения сцепления у автомобиля ЗИЛ-4331 может быть нарушен при попадании воздуха в гидросистему, утечке рабочей жидкости, разрушении резинового уплотнительного кольца толкателя поршня главного цилиндра.

Резкое включение сцепления происходит при заедании муфты выключения сцепления на ведущем валу коробки передач, потере упругости или поломке нажимных пружин, износе или задире рабочих поверхностей нажимного диска или маховика, износе фрикционных накладок ведомого диска или ослаблении заклепок.

Нагрев деталей, шумы, вибрация и рывки происходят из-за износа, разрушения или недостаточной смазки выжимного подшипника. ослабления заклепок накладок ведомого диска, увеличенного зазора в -сопряжении ступицы ведомого диска и шлицев ведущего вала коробки передач. Появление шипящего звука высокого тона свидетельствует о неисправности подшипника.

Неисправности коробок передач вызывают повышенный шум при их работе и переключении, самопроизвольное выключение или затрудненное включение передач, чрезмерный нагрев и вибрацию. У автомобиля ЗИЛ-4331 может не переключаться делитель.

Повышенный шум возникает при износе шестерен, подшипников и синхронизаторов, увеличении осевого зазора ведомого и ведущего валов, недостаточном количестве или загрязнении масла.

Самопроизвольное выключение передач вызывается износом зубьев шестерен, потерей упругости пружин фиксаторов, износом блокирующих колец синхронизатора или поломкой его пружины.

Затрудненное переключение передач может быть при износе подшипников и шлицевых соединений, деформации рычага переключения передач или вилок привода переключения передач.

Перегрев коробки передач возникает из-за недостаточного уровня масла, износа сальников, ослабления крепления крышек картера коробки передач или разрушения подшипников.

Причинами отказа делителя могут быть неисправность блока клапанов механизма управления делителем, а также засорение воздухопроводов и клапанов.

Неисправности карданной передачи проявляются в вибрации и стуках. Вибрацию вызывают ослабления крепления деталей, деформации и дисбаланс карданных валов. Стуки в карданной передаче возникают из-за увеличения зазоров в шлицевых соединениях, между шипами крестовины и игольчатыми подшипниками, между обоймами игольчатых подшипников и отверстиями в вилках.

Неисправности главной передачи и дифференциала также сопровождаются вибрацией и стуками, возникающими при увеличении зазоров в зацеплении шестерен, в шлицевых соединениях, в подшипниках в результате их изнашивания. Скорость изнашивания увеличивается при несвоевременных регулировочных работах и смене масла.

Способы выявления неисправностей трансмиссии. Исправность сцепления проверяют при работающем двигателе. Выжав педаль сцепления, поочередно переключают передачи. Если включение передач затруднено и сопровождается скрежетом, сцепление полностью не выключается. Включение сцепления проверяют, затянув ручной тормоз. Включают высшую передачу и плавно отпускают педаль сцепления, одновременно нажимая на педаль управления дроссельными заслонками. Если двигатель остановится, сцепление исправно. Продолжение работы двигателя указывает на неполное включение (пробуксовку) сцепления. Пробуксовка также проявляется при движении автомобиля. При проверке сцепления также могут обнаружиться резкое его включение, чрезмерный нагрев деталей, шумы, вибрации и рывки при включении.

Исправность коробки передач проверяют на ходу автомобиля. При диагностировании определяют суммарный угловой люфт в кинематической цепи от ведущего до ведомого вала, замеряемый люфтомером. Люфт увеличивается в результате изнашивания деталей коробки передач и увеличения зазоров в сопряжениях. У новых обкатанных автомобилей суммарный угловой люфт коробки на различных передачах составляет 2,5...6° (наибольший на прямой передаче). Люфт от 5 до 15° свидетельствует о необходимости ремонта коробки передач.

Техническое состояние карданной передачи проверяют, поворачивая карданный вал руками в одну и другую стороны до выбора люфта или с помощью люфтомера. При наличии люфта карданная передача нуждается в ремонте. Надежность затяжки болтов крепления фланцев карданов, кронштейна опоры промежуточного карданного вала к раме и крышек игольчатых подшипников карданов проверяют при помощи гаечного ключа, одновременно подтягивая до отказа слабо затянутые болты. Характерным признаком неисправностей карданной передачи являются стуки, хорошо прослушиваемые при трогании автомобиля с места и при резком изменении режима движения.

Исправность главной передачи и дифференциала проверяют на ходу. При движении автомобиля со скоростью 30...60 км/ч с включенной передачей (но не накатом) прослушивают шум шестерен. Наличие шума свидетельствует о неправильном зацеплении шестерен, когда пятно контакта смещено в сторону широкой части зубьев ведомой шестерни. Если шум шестерен проявляется при торможении двигателем, это говорит о смещении пятна контакта зацепления в сторону узкой части зубьев ведомой шестерни. Работа ведущего моста с непрерывным } своем» шестерен главной передачи может быть при большом износе или повреждении зубьев шестерен, ослаблении крепления, при износе подшипников, недостаточном уровне масла в картере главной передачи или малой вязкости масла. Износы могут быть определены при помощи приборов для измерения углового люфта и осевого перемещения ведущей шестерни.

5. Основные оказы и неисправности автомотической трансмиссии

Неисправности а АПК, вызванные неправильной эксплуатацией автомобиля.

Если Вы привыкли ездить на автомобиле с ручным управлением, резко переключая скорости, лихо тормозя, закручивая на виражах, то на автомобиле с автоматической коробкой так ездить нельзя. Автомат предназначен для спокойной езды в городе, где интенсивное движение и много светофоров. При напряженной, резкой езде увеличиваются зазоры в муфтах фрикционных дисков, планетарных шестернях и в самом дифференциале. Вначале удары и толчки при переключении будут малоощутимы, но со временем они будут более чувствительны. Восстановить плавное переключение можно, только отремонтировав коробку. Недолго прослужит автомат, если при движении вперед Вы, не дождавшись остановки автомобиля, будете переключать рычаг на заднюю скорость, при этом машина резко тормозит и едет назад. Еще хуже, когда Вы делаете это на скорости 60-80 км, нечаянно перепутав позицию Д с позицией R. Так же опасно переключение рычага на скорости с повышенной, передачи на пониженную 1 или 2. Вы не только можете вывести из строя автомат, но и пострадать сами.

Ускоряющая передача (овердрайв) начинает работать тогда, когда двигатель прогреется до определенной температуры и автомобиль наберет определенную скорость. Не зная этого, водитель полагает, что неисправна муфта этой передачи или неисправности электрической схемы.

Автомобилям с автоматической коробкой передач категорически противопоказана буксировка других автомобилей с таким же или большим весом. Если Вы забуксовали на плохой дороге, то знайте, что, дергаясь вперед и назад в течение 5-10 мин.. Вы не выбрались из ямы, дальнейшая буксовка чревата поломкой автомата. В этом случае разумнее будет обратиться за помощью, а если помощи ждать неоткуда, то необходимо дать автомату остыть.

После этого попытаться, помогая двигателем, подвинуть машину руками, буксуя как можно меньше, следя за нагревом коробки. При езде по плохой дороге необходимо быть особенно внимательным, чтобы не пробить и не помять поддон. У некоторых марок машин поддоны - без надлежащей защиты и очень уязвимы.

Внутри поддона находится клапанный механизм переключения скоростей с трубками, которые при ударе могут погнуться, перекрыв подачу масла в муфты сцепления. Без необходимого давления при буксовке начнет рассыпаться фрикционный слой дисков, забивая пыльцой фильтр, что в свою очередь уменьшит и без того малое давление масла. Удары поддона чреваты не только смятием трубок, фильтра, пробоинами, но и сдвигом коробки относительно корпуса машины, что приведет к нарушению фиксации всех скоростей. Особенно это будет заметно при запуске двигателя на паркере или на нейтральной скорости. Двигая рычаг в малых пределах вперед и назад, Вы будете ловить точку, в которой машина начнет заводиться. Знайте - эта неисправность связана со смещением коробки передач при ударе поддона или небольшой аварии. В главе 12 Вы узнаете как устранить этот дефект.

Водители машин, с электронным блоком ЭБУ, в случае неоднократных сбоев в переключении скоростей при наличии масла в коробке не менее нормы, должны прекратить все поездки и обратиться к специалисту для проверки электроники, управляющей переключением скоростей. Иначе все фрикционные диски в автомате могут рассыпаться, и ремонт всего агрегата будет стоить очень дорого.

Электронный блок все равно придется менять или ремонтировать: отремонтированный автомат с неисправным блоком работать не будет.

Перечень неисправностей в АКП, связанных с работой гидротрансформатора (ГТ).

Гидротрансформатор в автомате так же, как в механической коробке фрикционный диск, служит для сцепления двигателя с главным валом коробки. Сцепление в ГТ происходит за счет большого давления масла, создаваемого масляным насосом. В гидротрансформатор масло поступает по магистрали. Насосное колесо ГТ соединено с маховиком коленчатого вала. Вал турбинного колеса соединен с валом коробки передач, который связан с фрикционными муфтами и планетарными шестернями. ГТ насажен на шлицы валов масляного насоса и турбины, поэтому при установке следует обращать особое внимание на положение ГТ в картере.

В связи с тем, что ГТ заварен и разборке не подлежит, обнаружить неисправность в нем очень трудно. Если машина буксует при движении вперед и назад, то возможно:

• увеличены зазоры за счет износа подшипников между реактором и насосным колесом, а также и турбинным колесом.

• расстопорились лепестки вентиляторов насосного и турбинного колеса.

• проскальзывание одностороннего подшипника реактора;

Эти неисправности ГТ можно определить, не снимая его с машины, испытывая автомобиль на предмет буксовки. Когда же автомобиль ни взад ни вперед не едет а стоит на месте и Вы чувствуете как включаются муфты то это у Вас следующий дефект:

• срезаны шлицы в турбинном колесе.

• срезаны шлицы вала реактора.

Сняв ГТ и слив с него масло, можно визуально определить в каком состоянии находятся шлицы реактора и турбинного колеса, а заодно проверите подшипник муфты свободного хода который крутится только в одну сторону.

• При встряхивании ГТ внутри раздается металлический звон. Это значит. что расстопорились лепестки вентиляторов насосного или турбинного колеса;

• При проверке подшипник крутится как в одну, так и в другую сторону, не вращая с собой диск реактора.

Если Вы сняли автомат и слив из ГТ масло, обнаружили эти неисправности, то Вам следует заменить ГТ. Если же Вы не нашли видимых неисправностей, то лучше обратиться к специалисту по ремонту коробок-автоматов для проверки ГТ.

6. Системы диагностирования технического состояния агрегатов.

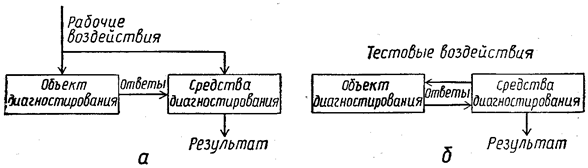

Техническое состояние объекта диагноза определяют с помощью контрольно-диагностических средств. Взаимодействие между собой объекта диагноза и контрольно-диагностических средств составляет систему диагноза. Это взаимодействие представляет собой процесс подачи на объект диагноза многократных воздействий (входных сигналов) и многократное изменение и анализ ответов (выходных сигналов) объекта на эти воздействия. Воздействия на объект могут поступать от контрольно-диагностических средств или внешних (по отношению к системе диагноза) сигналов, определяемых рабочим алгоритмом функционирования объекта.

Рис. 4.3. Функциональные схемы систем диагноза технического состояния автомобиля

В зависимости от способа функционирования воздействия на объект различают системы функционального и тестового диагнозов. Обобщенные функциональные схемы этих систем показаны на рис. 4.3.

Всистемах функционального диагноза воздействия, поступающие на основные входы объекта, заданы его рабочим алгоритмом функционирования (рис. 4.3, а). Эти воздействия будем называть рабочими. Системы функционального диагноза используются в основном для проверки правильности функционирования и поиска неисправностей наиболее ответственных агрегатов, узлов и систем автомобиля, нарушающих нормальное функционирование. Эти системы работают, когда автомобиль применяется по назначению. Они могут использоваться и в режимах имитации функционирования объекта. В этом случае должна быть обеспечена имитация рабочих процессов. Такое использование систем функционального диагноза целесообразно при наладке и ремонте объекта.

Наибольшее распространение получили системы функционального диагноза, когда автомобиль используется по назначению. Так, водителю современного автомобиля поступает информация о давлении масла в главной магистрали двигателя, температуре охлаждающей жидкости, включении указателей поворотов автомобиля и механизма блокировки межосевого дифференциала, готовности к работе электрофакельного подогревателя, падении давления ниже определенного предела в баллонах контуров пневматического тормозного привода тормозных механизмов передних и задних колес раздельно, уровне топлива в баках, частоте вращения коленчатого вала, давлении воздуха в контурах пневматического тормозного привода механизмов рабочей тормозной системы и т. п. Эти сигналы дают возможность немедленно реагировать на нарушение правильности функционирования объекта (заменять отказавшие узлы и детали, переходить на другой режим функционирования, производить несложные регулировки и т. п.), во многих случаях обеспечивать выполнение заданного объема работы и тем самым увеличивать эффективность использования автомобиля. С другой стороны, они дают возможность наиболее полно использовать богатый опыт водителей при решении задач оптимального управления техническим состоянием автомобилей для наиболее эффективного их применения.

Дальнейшее развитие системы функционального диагноза предусматривает предоставление водителю информации об основных эксплуатационных характеристиках автомобиля: топливной экономичности, динамичности, тормозной эффективности, уровне загрязнения окружающей среды. Наиболее важным требованием, предъявляемым к системам функционального диагноза, является возможность управления режимами движения автомобиля с целью получения максимальной топливной экономичности при обеспечении безопасности перевозочного процесса.

В системах тестового диагноза воздействия на объект поступают от контрольно-диагностических средств (рис. 4.3,6). Состав и последовательность подачи этих воздействий выбирают из условий эффективности организации процесса диагноза. Воздействия в системах тестового диагноза называют тестовыми. В результате тестового диагноза решаются задачи проверки и поиска неисправности, проверки работоспособности. Системы тестового диагноза работают, как правило, когда автомобиль не применяется по прямому назначению. Использование систем тестового диагноза при работающем объекте также возможно, но при этом тестовые воздействия могут быть только такими, которые не мешают нормальному функционированию объекта.

Ответы объекта на тестовые и рабочие воздействия поступают на средства диагноза. Ответы могут сниматься как с основных выходов объекта, т. е. с выходов, необходимых для применения объекта по назначению, так и с дополнительных выходов, организованных специально для диагноза. Эти основные и дополнительные выходы называют контрольными точками. От того, насколько контрольные точки позволяют быстро и просто получить информацию, во многом зависит эффективность диагностирования.

Порядок, правила, методы и способы подачи воздействий, измерение и анализ ответов объекта осуществляются контрольно-диагностическими средствами с помощью алгоритмов диагноза.

Система диагностирования, которая включает объект диагноза и применяемые для этой цели контрольно-диагностические средства, относится, по существу, к системам контроля. Однако специфика технической диагностики заключается в направленности ее методов.на определение технического состояния автомобиля и отдельныхь его агрегатов как сложной системы, находящейся в эксплуатации, с выявлением необходимости восстановления утраченной работоспособности. При контроле обычно ограничиваются рассмотрением исследуемой системы как единого целого. При диагностике рассматриваются система в целом и ее элементы, так как состояние системы — это функция состояния ее Отдельных элементов.

Диагностирование включает в себя совокупность операций контроля, выполняемых в определенной последовательности. Понятие «контроль» более общее, чем понятие «диагностика». Диагностика может быть процедурой контроля, но не всякая контрольная операция является операцией диагностики.

7. Классификация и характеристика методов и средств диагностирования

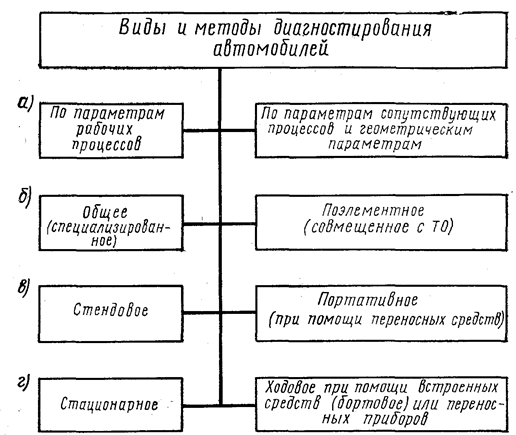

Методы и средства диагностирования автомобилей служат для имитации режимов их работы, измерения диагностических параметров и постановки диагноза. Они создаются соответственно диагностируемому механизму, видам диагностических параметров и технологическому назначению. На рис. 35 показана классификация методов и видов диагностирования автомобилей на автотранспортных предприятиях.

По видам измеряемых диагностических параметров методы диагностирования подразделяются на две группы: функциональные, соответствующие параметрам рабочих процессов или параметрам эффективности объекта диагностирования (мощность, тормозной путь, расход топлива и др.), и локальные, соответствующие параметрам процессов, сопутствующих функционированию объекта (нагрев, вибрация, состав отработавших газов) или же структурным, геометрическим параметрам (зазоры, люфты, смещения).

Первая группа методов и средств предназначается главным образом для определения работоспособности объекта в целом, т. е. общего (комплексного) диагностирования. Если окажется, что рабо-. чие параметры объекта не соответствуют нормам, то диагностирование углубляют, определяя причины неисправностей его элементов. при помощи локальных методов. Локальные методы и средства обеспечивают поэлементное диагностирование.

Различают стендовые и портативные диагностические средства. На автотранспортных предприятиях применяют: стенды для диагностирования тяговых качеств автомобиля, стенды для диагностирования тормозов, стенды для диагностирования ходовой части и комбинированные стенды.

К портативным средствам диагностирования относятся приборы, обеспечивающие диагностирование: по изменению виброакустических параметров (этот метод применяют для проверки двигателя, агрегатов трансмиссии, топливной аппаратуры дизелей); по периодически повторяющимся процессам или циклам (для определения при помощи стробоскопической лампы угла установки зажигания, для диагностирования при помощи осциллографа работы приборов системы зажигания, аморти-. заторов, дисбаланса колес и др.); п о тепловому состоянию, т. е. температуре, скорости и месту нагрева (для диагностирования подшипников, редукторов); погерметичности рабочих объемов (для определения технического состояния цилиндро-поршневой группы двигателя по компрессии и утечкам воздуха, шин, системы охлаждения); по параметрам масла, топлива, отработавших газов (для. диагностирования механизмов двигателя и его систем по концентрации продуктов износа и крем ния, для контроля топливной системы по содержанию в отработавших газах окиси углерода); по геометрическим параметрам (для диагностирования механизмов переднего моста, трансмиссии, рулевого управления, клапанов).

Применение тех или иных методов и средств диагностирования существенно зависит от их технологического назначения. На автотранспортных предприятиях для управления технологическими процессами обслуживания и ремонта применяют специализированное диагностирование, а для управления объемами и качеством операций обслуживания — совмещенное. В первом случае средства диагностирования размещаются обособленно от постов обслуживания и ремонта, а во втором территориально совмещаются с ними.

Рис. 35. Классификация видов и методов диагностирования автомобилей на автотранспортных предприятиях:

а—по диагностическим параметрам; б—по технологическому назначениюи глубине;

в — по виду применяемых средств; г — по способу применения

Специализированное диагностирование может применяться для проверки механизмов, обеспечивающих безопасность движения большого потока автомобилей. В этом случае целесообразно использовать быстродействующие автоматизированные средства общего диагностирования. Для относительно малых потоков диагностируемых автомобилей применяют методы и средства углубленного, поэлементного диагностирования, в определенной мере связанного с операциями обслуживания и ремонта.

Принципиально важное значение приобретает классификация методов и средств диагностирования по схеме их применения: в стационарных условиях или в движении. Стационарное диагностирование обеспечивает техническое обслуживание и ремонт автомобилей в производственных помещениях автотранспортных предприятий. Ходовое диагностирование осуществляется во время движения автомобиля при помощи встроенных датчиков и измерительных приборов непрерывного контроля или же при помощи переносных приборов, таких, как расходомер топлива, десселеро-метр и др. Пока еще ходовое диагностирование развито слабо вследствие низкой контролепригодности автомобилей.

Основные требования к методам и средствам диагностирования: достоверность измерений, надежность, технологичность и экономичность. В свою очередь, достоверность измерений характеризуется точностью, воспроизводимостью и чувствительностью, надежность-безотказностью, долговечностью и ремонтопригодностью средств, технологичность — сложностью, трудоемкостью и универсальностью процессов диагностирования, а экономичность—стоимостью технических средств, затратами на их эксплуатацию и эффектом от применения.

Перечисленные требования связаны между собой и зависят от целей и объекта диагностирования. Поэтому методы и средства диагностирования следует оценивать прежде всего комплексно, по экономическому критерию, а затем в целях сравнения и выбора по техническим свойствам: метрологическим, технологическим, надежностным, эргономическим и др.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1094; Нарушение авторских прав?; Мы поможем в написании вашей работы!