КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Примеры проходки выработок комбайнами

|

|

|

|

В

Б

А

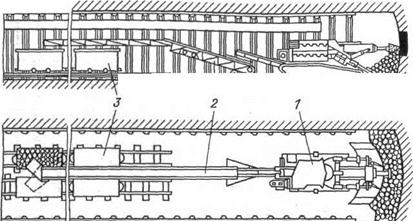

Рис. 2. Схемы работы призабойного транспорта:

1 - проходческий комбайн; 2 - перегружатель; 3 - состав вагонеток; 4 - скребковый конвейер; 5 - ленточный конвейер;

В отличие от известных систем, изменяющих режимы в соответствии с загрузкой электродвигателя, в этих комбайнах использовали в качестве датчика устройство, характеризующее физико-механические свойства (твердость) забоя, снимающее показатели в зависимости от вибрации. Устройство, встроенное в комбайн AMI05, состоит из модуля управления и контроля сенсорного модуля, смонтированного на стреле и преобразующего вибрацию стрелы, возникающую при резании, в ускорение. Рассчитанный на определенные прочностные параметры пород модуль управления и контроля анализирует поступающие сигналы и управляет переключением скорости резания и поворота (подачи) стрелы с резцовой коронкой.

Представляют интерес также установленные на этих машинах системы функционального контроля рабочего состояния коронки и контактного орошения, предусматривающие своевременную информацию о вышедших из строя резцах для предотвращения поломки коронки и работоспособности форсунок (сопел). Принцип действия системы основан на анализе колебаний давления и расхода воды в системе орошения специальным прибором индикации и управления.

Обязательным условием высокопроизводительной работы комбайна является опережающая производительность призабойных транспортных средств и возможность их непрерывной работы. Между проходческим комбайном и транспортным средством, как правило, размещают перегружатель. В отечественной практике применяют несколько типов подвесных, мостовых и прицепных ленточных перегружателей, основное назначение которых - обеспечить непрерывный поток горной массы из забоя выработки.

Работу призабойного транспорта организуют по следующим схемам:

• комбайн - перегружатель - состав вагонеток (рис. 2, а);

• комбайн - перегружатель - скребковый конвейер - ленточный конвейер (рис.2, б);

• комбайн - ленточный телескопический конвейер (рис. 2, в);

• комбайн - самоходные погрузочно-доставочные машины (или самоходные вагоны) с дизельным или электрическим приводом.

В третьей и четвертой схемах могут присутствовать перегружатели, размещенные между комбайном и транспортными средствами.

Требованию обеспечения непрерывности работы комбайна в большей степени отвечает конвейерный транспорт.

В случае отсутствия в выработке конвейерного транспорта и наличия только рельсовых путей погрузку горной массы целесообразно осуществлять с помощью специальных перегружателей, позволяющих производить загрузку вагонеток партиями в нерасцепленном состоянии. С маневрами по смене груженого состава следует совмещать другие неизбежные перерывы в работе комбайна, например, связанные с заменой режущего инструмента или с возведением постоянной крепи.

Для обеспечения непрерывности удаления горной массы из забоя наиболее целесообразно использовать перегружатели с конвейерным транспортом или удлиненные перегружатели с периодической погрузкой горной массы в вагонетки на два рельсовых пути.

Практика проведения выработок проходческими комбайнами показала, что транспортирование горной массы с помощью скребковых конвейеров не позволяет достигать высоких технико-экономических показателей проходки, так как приходится значительную долю ручного труда (до 50 %) тратить на монтажно-демонтажные операции, текущий ремонт транспортных средств, зачистку почвы выработки у перегрузочных устройств, на сопряжении конвейеров и возле них.

Рекордные скорости проведения выработок проходческими комбайнами устанавливали при применении удлиненных перегружателей в комплекте с телескопическим ленточным конвейером, обеспечивающим сокращение в два раза времени наращивания основного конвейера, а также в сочетании с электровозной откаткой и погрузкой горной массы в вагонетки, устанавливаемые с двух сторон перегружателя в количестве, необходимом для погрузки горной массы от целой заходки.

Перспективным является также транспортирование горной массы, особенно на рудниках, самоходными установками на пневмоколесном ходу. Проходческий комбайн непрерывно работает в течение всего проходческого цикла, выгружая горную массу непосредственно на почву выработки, затем погрузочно-доставочные машины перемещают ее к ближайшему рудоспуску или бункеру.

4. ВОЗВЕДЕНИЕ КРЕПИ

Большое значение для более полного использования комбайна имеют правильная организация работ по возведению крепи и средства механизации этих работ.

Скорость проведения выработок с применением буровых комбайнов ограничена в основном из-за сложности крепления. Для снижения трудоемкости процесса крепления в последних моделях комбайнов «Союз-19» предусмотрены крепемонтажные устройства и гидроподъемники.

Крепемонтажное устройство предназначено для механизации работ по возведению металлической арочной крепи. Секцию арочной крепи краном устанавливают на накопитель, по которому секция перемещается к комбайну. Вместимость накопителя - 30 секций. В хвостовой части комбайна секцию крепи специальным механизмом устанавливают в рабочее положение.

Выемку пород комбайном частично совмещают во времени с возведением крепи. По мере подвигания комбайна верхняк крепи, который расположен на крепемонтажном устройстве, подают к месту установки и гидроподъемником поджимают к кровле выработки. После подвигания забоя на величину, равную шагу установки рам крепи, комбайн останавливают и за его предохранительным щитом производят монтаж рамы крепи и установку железобетонной затяжки.

При работе комбайнов избирательного действия по мере подвигания забоя возводят временную или постоянную крепь в зависимости от устойчивости пород кровли. В качестве постоянной крепи в выработках в большинстве случаев применяют крепи металлическую, арочную из спецпрофиля, рамную смешанную из железобетонных трубчатых стоек и металлических верхняков, анкерную, деревянную рамную и различные виды бетонной крепи.

При неустойчивой кровле по мере подвигания забоя возводят постоянную крепь. В этот период комбайн не работает. При устойчивой кровле по мере подвигания забоя рекомендуется возводить крепь у забоя с большим расстоянием между рамами, чем предусматривает паспорт постоянного крепления. Такая крепь осуществляет в призабойном пространстве функции временной крепи. В дальнейшем над или за комбайном на расстоянии 15-20 м возводят промежуточные рамы и затягивают бока выработки. Исследования показывают, что использование в качестве временной крепи элементов постоянного крепления и дальнейшее возведение промежуточных рам не в зоне работы комбайна сокращают время технологических перерывов, связанных с процессом крепления, на 22-30 %. Подготовку к возведению крепи, настилке путей, удлинению скребкового конвейера или монорельсовой дорожки преимущественно совмещают с работой комбайна. При достаточном числе проходчиков в звене настилку путей, удлинение конвейера или монорельсовой дорожки совмещают во времени с процессом крепления или выполнения вспомогательных работ.

Значительно усложняется производство работ по креплению, если в качестве постоянной крепи принята арочная крепь из спецпрофиля, причем с бетонными затяжками. Механизировать установку арок сложно и сложнее механизировать закладку бетонных затяжек. По этим призам возведение такого вида крепи, как правило, сопровождается полной остановкой комбайна и приводит к существенным потерям времени. Как показывает опыт, на возведение крепи с рамными металлическими конструкциями при применении комбайнов избирательного действия приходится до 40 % времени проходческого цикла.

Указанные недостатки могут быть устранены заменой деревянных и бетонных затяжек тканевыми или металлическими сетчатыми затяжками, а также применением временной гидрофицированной металлической передвижной крепи или установкой на комбайне специального навесного:оорудования для механизации монтажа элементов крепи. По результатам зарубежного опыта, механизация возведения крепи позволит увеличить скорость проходки в 1,5-2 раза и сократить численность проходчиков в 1,3-1,5 раза.

Частичное или полное совмещение работ по выемке породы и возведению постоянной крепи может быть обеспечено путем применения в за-оойной части выработки временной механизированной передвижной крепи типа КМК-Зм конструкции ЦНИИподземмаша (рис. 3). Крепь КМК-Зм имеет две секции, каждая из которых состоит из четырех арок: двух арок первого типа 7 и двух арок второго типа 5. Арки попарно связаны между собой четырьмя домкратами передвижения 8. Обе половины зерхняка 2 соединяются быстроразъемными клиновыми замками. В стойках 1 закреплены вертикальные домкраты распора б. На каждой арке сверху установлены на шарнирных опорах лыжи 4. На концах лыж арки 5 подвешены кружала 3, которые служат, так же как и сама арка, опорами для соединения арок при их передвижении.

Арки передвигают поочередно. При передвижении арки 7 поднимают домкрат б, и арка опирается лыжами 4 на арку 5 и кружала 3. Между лыжами и породой образуется зазор в 60 мм. После этого включают домкрат 8 и арку передвигают. В аналогичной последовательности передвигают вторую арку 7 и обе арки 5.

Pис 3. Временная механизированная передвижная крепь КМК-Зм

На шахтах Кузбасса с успехом применялся проходческий комплекс КН-5Н «Кузбасс», который механизирует процесс разрушения забоя, ряд операций по возведению крепи, погрузку и транспортировку горной массы. Отличительной особенностью комплекса является наличие временной гидрофицированной крепи, объединенной с распорно-шагающим механизмом передвижения, позволяющей совмещать во времени операции по отработке забоя и креплению выработки. Применение комбайнов с механизмом передвижения распорно-шагающего типа и проходческих комплексов, выполненных на их основе, позволяет повысить производительность труда и скорость проведения выработок по сравнению с достигнутыми в настоящее время в 2,5-3 раза.

При проведении подготовительных выработок комбайновым способом все более широкое применение как у нас в стране, так и за рубежом находят средства механизации установки постоянной крепи, навешиваемые на проходческие комбайны. Средства механизации монтируют на стреле и на корпусе комбайна.

Существующие средства механизации возведения металлической арочной крепи подразделяют на предназначенные для установки крепи непосредственно у забоя и ее возведения вне зоны работы проходческого комбайна.

К первым относят навесное оборудование, подвесные крепеустановщики и портальные тележки, ко вторым - переносные инвентарные и шагающие проходческие крепи.

Навесное оборудование: кронштейны, смонтированные на исполнительных органах комбайнов, и стреловые краны, устанавливаемые на корпусе комбайна, служат для подъема и транспортирования верхняков рамной и верхних элементов арочных крепей.

В отечественной и зарубежной практике получили распространение устройства для крепления в виде кронштейнов, устанавливаемых на исполнительном органе комбайна. Верхняк укладывают на кронштейн вручную, поднимают на место установки и удерживают там стрелой комбайна. Описанное навесное оборудование конструктивно просто и надежно.

Передвижные крепеустановщики работают независимо от проходческих комбайнов, что позволяет выполнять большую часть работ без перерывов. Применение крепеустановщиков позволяет механизировать установку как отдельных верхняков, так и всех элементов крепежных рам, собранных в пакеты.

Анализ существующих и вновь разрабатываемых конструкций средств механизации возведения металлической арочной крепи показывает, что работы ведутся в направлении создания автоматических устройств, обеспечивающих механизированное возведение в зоне работы исполнительного органа проходческого комбайна временной крепи, которая является элементом постоянной крепи, монтируемой вне опасной зоны, что создает условия для достижения максимально возможного коэффициента использования проходческого комбайна.

Из ранее перечисленных видов крепи, применяемых с комбайнами избирательного действия, в наибольшей мере может быть механизировано и наименее трудоемко возведение анкерной крепи, которую и следует принимать в качестве постоянной во всех выработках, где это позволяют горно-геологические условия. Возведение анкерной крепи возможно в непосредственной близости от забоя выработки механизированным способом с использованием для этой цели специальных установок. Скважины с помощью существующего оборудования бурят диаметром 34-46 мм. На зарубежных шахтах бурят скважины диаметром 28—41 мм.

Существенное влияние на увеличение скорости бурения оказывает переход на бурение скважин уменьшенного диаметра, в частности диаметром 28 мм под анкерную крепь АКМ. Все существующие средства механизации возведения анкерной крепи в подготовительных выработках отличаются по конструктивному исполнению машины, типу установки рабочих органов, виду энергии, способу бурения, типу вращателя и податчика, объему выполняемых операций и по назначению. В зависимости от сечения горной выработки и крепости пород в комплексе с комбайнами применяют переносные и перекатные станки, навесное оборудование.

Переносные и перекатные станки используют обычно в выработках небольшой площади сечения высотой 1,8-2,3 м при крепости вмещающих пород до/< 6. Недостатками переносных станков являются: малая мощность привода вращения, незначительное усилие подачи, необходимость замены штанг при бурении скважин, значительная масса (60-70 кг). Эти недостатки не позволяют эффективно использовать их при проведении зыработок комбайнами.

Перекатные станки предназначены для бурения скважин под анкер-ную крепь в выработках площадью сечения 3,5-8 м2 с углом наклона да 6: при крепости пород/< 8, имеют малую производительность (5-6 анкеров/ч) и обеспечивают бурение только вертикальных и слабонаклонных скважин.

Удельная трудоемкость бурения шпуров при существующей технологии составляет 30-60 % общей удельной трудоемкости крепления анкерной крепью, а при использовании навесного оборудования трудоемкость крепления снижается на 20—40 %.

Навесное оборудование для возведения анкерной крепи должно производить бурение скважин глубиной до 2-2,5 м на полную глубину без смены штанги по породам с / < 10, а также обеспечивать поворот бурильной машины на 360° в вертикальной плоскости, перпендикулярной продольной оси выработки, и параллельный перенос бурильной машины в вертикальной и горизонтальной плоскостях в пределах площади контура выработки. Для бурения скважин под анкеры по таким породам наиболее эффективным является вращательный способ бурения. Существующие средства бурения скважин, которые можно применить при комбайновом способе проведения выработок, по своим техническим характеристикам не предназначены для бурения шпуров по породам с f> 8 и являются малоэффективными при бурении шпуров в породах с f < 8. Анализ последних зарубежных материалов позволяет сделать вывод о том, что ведущие фирмы, изготавливающие буровое оборудование, рекомендуют вращательный способ бурения пород с пределом прочности до 120-140 МПа, а фирма «Атлас Копко» (Швеция) создает машины для бурения вращательным способом пород с пределом прочности до 150 МПа.

Рациональные скорости бурения шпуров вращательным способом изменяются от 2,25 до 0,8 м/мин при увеличении коэффициента крепости от 4 до 10, т.е. «чистое» время бурения скважины глубиной 1,8 м составит 0,5-2 мин. Средства механизации должны обеспечить бурение как веерных, так и горизонтальных скважин.

Эффективность применения анкерной крепи определяется физико-механическими свойствами горных пород, формой сечения выработки, длиной и расположением анкеров по контуру выработки.

Безаварийное надежное поддержание подготовительных выработок анкерной крепью зависит не только от схемы расположения анкеров, но и их длины и плотности установки. Пределы колебания длины и плотности размещения анкеров, установленные для всех встречающихся, например, в Кузбассе условий проведения и эксплуатации подготовительных выработок, составляют соответственно 0,8-2,2 м и 0,6-1,2 анкера на 1 м2 поверхности укрепляемых пород. На практике чаще всего длину анкера принимают равной 1,6т-1,8 м, а плотность их установки 0,9-1,2 анкера/м2.

5. ПРОВЕТРИВАНИЕ И ПЫЛЕПОДАВЛЕНИЕ

Проведение выработок комбайновым способом сопровождается повышенной запыленностью воздуха в призабойном пространстве, возможностью газовыделения из породных обнажений. Основными источниками пылевыделения при проходке выработок комбайнами являются:

• процесс резания породы и угля рабочим органом;

• погрузка, перегрузка и транспортирование горной массы;

• вторичное завихрение осевшей пыли.

Дальнейшее распространение комбайнового способа проведения выработок во многом зависит от эффективности борьбы с пылью. Запыленность воздуха в проходческом забое при отсутствии специальных средств пылеподавления достигает 2000-3000 мг/м3 и более, что недопустимо для нормальных условий работы обслуживающего персонала и оборудования. Кроме того, интенсивное пылеобразование при работе по углю значительно повышает опасность ведения работ в условиях шахт, опасных по пыли. Интенсивность пылеобразования и запыленность воздуха зависят от следующих факторов: физико-механических свойств угля и пород, способа разрушения забоя, скорости проведения выработки, способа погрузки и применяемых средств доставки разрушенной горной массы, эффективности применяемой системы проветривания забоя и средств пылеподавления.

Одним из основных средств борьбы с пылью является проветривание. Правильно организованное проветривание забоя значительно снижает запыленность воздуха на рабочих местах.

Проветривание тупиковых выработок при комбайновом их проведении характеризуется прежде всего тем, что подведение свежей струи воздуха к забою и отвод исходящей осуществляется чаще всего по одной и той же выработке, что требует применения различных вентиляционных устройств. В зависимости от условий проходки применяют следующие способы вентиляции тупиковых выработок: нагнетательный, всасывающий, комбинированный. Наибольшее распространение получила нагнетательная схема проветривания тупиковых выработок.

При комбайновой технологии в качестве борьбы с пылью в призабойной зоне используют пылеотсасывающие установки, поставляемые с комплектом оборудования. Поэтому вентиляцию механизированных забоев осуществляют комбинированными способами. Свежий воздух подают в забой по нагнетательному трубопроводу, а в качестве всасывающего используют трубопровод пылеотсасывающей установки.

В принципе системы пылеподавления для буровых и стреловидных проходческих комбайнов одинаковы и состоят из системы орошения и пылеотсоса.

В отличие от стреловидных в буровых комбайнах борьба с пылью упрощается благодаря возможности установки за исполнительным органом ограждающего щита, локализирующего пыль в небольшом пространстве забоя, что облегчает как орошение зоны пылеобразования, так и пылеотсос. Борьбу с пылью при работе шарошечного инструмента ведут с помощью орошения его водой, расход которой составляет 0,31-0,93 л/с в зависимости от диаметра исполнительного органа.

Борьба с пылью значительно осложняется при работе проходческих комбайнов избирательного действия, так как невозможность локализации пыли на этих комбайнах приводит к распространению витающей пыли в забое выработки.

Наибольшее распространение получило орошение очагов пылеобразования в сочетании с отсосом запыленного воздуха.

Применяют орошение водой мест разрушения горной массы, что вызывает осаждение крупнодисперсной пыли размером 6-10 мкм, образующейся от разрушения забоя исполнительным органом. Мелкодисперсная пыль размером до 5 мкм выносится из забоя струей воздуха нагнетательной вентиляции, а пылеулавливающая установка, засасывая запыленный воздух, улавливает взвешенную в воздушном потоке пыль и выделяет ее в виде шлама. При этом необходимо производить подбор систем орошения и пылеотсоса. Для орошения мест отбойки и перегрузки угля и породы применяют зонтичные или конусные форсунки, а для создания завесы в призабойном пространстве - плоскоструйные.

Параметры схемы пылеподавления с внутренним орошением для комбайнов 4ПП-2М и 1ГПКС и перегрузочных пунктов приведены ниже.

Процесс................................................... Орошение Пылеулавливание

Комбайны

Расход воды, л/т......................................... 30-50 –

Тоже,л/м3............................................... – 0,1-0,2

Давление воды, МПа................................... 1,5—2,5 1

Смачиватель............................................ ДБ ДБ

Концентрация смачивателя, %...................... 0,1 0,1

Кратность отсоса воздуха............................ – 1,1—1,3

Перегрузочные пункты

Расход воды, л/м3...................................... 5-10 –

Давление воды, МПа.................................. 0,6 –

При пневмогидроорошении к проходческому комбайну подводят воду и сжатый воздух по резинотканевым рукавам. На комбайнах типа 1ГПКС кольцевой коллектор устанавливают на стреле исполнительного органа. Водовоздушная смесь образуется непосредственно в оросителях, установленных на коллекторе. Вокруг коронки исполнительного органа создаются внутренняя (тонкодисперсная) и внешняя (грубодисперсная) завесы, в случае отсутствия сжатого воздуха система пневмогидрооро-шения может работать как обычная система орошения при условии подачи воды в обе магистрали коллектора под давлением не менее 1,5 МПа. Ниже приведены параметры пневмогидроорошения на комбайнах типа 1ГПКС.

Расход воды, л/мин...................................................................................................... 50-60

Давление воды, МПа................................................................................................... 0,5-0,6

Давление сжатого воздуха, МПа................................................................................ 0,4-0,5

Расход сжатого воздуха, м3/мин................................................................................. 1,2-1,4

Пылеотсос и пылеулавливание. Комплекс мероприятий по пылеподавлению, основанный на применении воды, обладает рядом недостатков и приводит к повышению влажности отбитой горной массы на 5-9 %, обводнению призабойного пространства и резкому увеличению влажности воздуха.

В связи с этим возникла необходимость в создании пылеулавливающих установок для обеспыливания отдельных технологических процессов в угольных шахтах. Пылеотсос является эффективным методом борьбы с пылью при проведении горных выработок комбайнами. Он основан на аспирации запыленного воздуха от источников пылевыделения с последующей очисткой его в пылеуловителях. Так, пылеулавливающая установка ППУ-2, предназначенная для отечественных комбайнов, обеспечивает повышение эффективности пылеподавления в три раза по сравнению с другими средствами.

Анализ схем пылеподавления показывает, что их эффективность зависит от таких факторов, как кратность отсоса, расположения места установки всасывающих отверстий относительно источника пылеобразования и воздухоподающего трубопровода.

По конструктивным особенностям пылеуловители, применяемые на отечественных комбайнах, могут быть мокрого или сухого типа. Пылеуловители П-14М1 и П-17М1 работают по принципу мокрых прямоточных циклонов с рассеиванием воды по ходу движения запыленного воздуха. Автономные высокопроизводительные установки типа АПУ-265, АПУ-530, АПУ-800 с производительностью соответственно 265, 530, 800 м3/мин применяют в выработках с площадью сечения до 24 м2. Их устанавливают на расстоянии 30—60 м от забоя. Очистка воздуха в этих установках производится сухим способом (на тканевом фильтре). Недостатками таких пылеуловителей являются громоздкость, высокая стоимость, энергоемкость, высокий уровень шума.

В последнее время многие зарубежные и некоторые отечественные проходческие комбайны оснащают встроенными в комбайн пылеулавливающими установками. При их применении возможно пылеулавливание без рециркуляции и с рециркуляцией вентиляционной струи.

Перспективным средством для пылеподавления в комбайновых забоях является пенообразующая жидкость. Опытная система пылеподавления комбайна 4ПП-2М включает в себя восемь пеностволов ПГ-8, расположенных непосредственно на стреле исполнительного органа. Ее применение обеспечило снижение запыленности воздуха на 93-95 %. Аналогичные результаты получены для комбайнов ПК-9р, ПК-Зр и др.

При комбайнах избирательного действия и нагнетательном проветривании забоя можно применять пену кратностью не более 300. При более высокой кратности и интенсивном проветривании забоя происходит унос хлопьев вентиляционной струей.

В забоях с комбайнами избирательного действия пену наиболее целесообразно использовать при всасывающем или нагнетательно-всасывающем проветривании в следующих условиях:

• кратность пены - 350-450;

• удельный расход пенообразующей жидкости - 25-103 л/кг;

• возможно близкая установка пеногенераторов к местам разрушения пород режущей коронкой;

• оптимальная стойкость пены - 250-300 с.

Внедрение комбайнового способа проведения горных выработок привело к резкому ухудшению пылевой обстановки в забоях из-за изменения условий пылеобразования и пылеподавления. Так, удельное пылеобразование в комбайновых забоях в 2,5-6,5 раза, а запыленность в 10-25 раз выше, чем в выработках, проводимых с помощью буровзрывной технологии. Поэтому необходимо применение комплексной системы пылеподавления, включающей в себя орошение и пылеотсос. Подтверждением этого могут служить результаты исследований запыленности воздуха в комбайновых забоях, проведенных после выполнения рекомендованных выше мероприятий. Остаточная запыленность в забоях при работе комбайнов типа ПК-9р, 4ПП-2 с крепостью пород f= 4 составляла, мг/м3:

без средств пылеподавления.................................................................................... 2400

с орошением форсунками......................................................................................... 200

с орошением воздуховоздушными эжекторами.................................................... 140

при работе пылеуловителя....................................................................................... 460

с орошением форсунками и пылеулавливанием................................................... 90

с орошением водовоздушными эжекторами и пылеулавливанием..................... 60

6. Организация работ.

Рабочую смену начинают с осмотра комбайна и горно-проходческого оборудования и замены резцов, после чего приступают к выполнению основных процессов: обработке забоя, погрузке и транспортированию горной массы. Другие рабочие подготавливают элементы крепи к их возведению в забое, устанавливают промежуточные рамы и затягивают бока выработки вне зоны работы комбайна, грузят вручную оставшуюся породу у боков выработки. Время непрерывной работы комбайна зависит от его производительности, прочности породы, допустимой величины обнажения кровли, технического состояния комбайна, квалификации машиниста и других факторов. При современном уровне механизации основных процессов, надежности горно-проходческого оборудования, существующей организации труда коэффициент использования проходческого комбайна колеблется от 0,16 до 0,28 и достигает более высоких значений при скоростных проходках.

В качестве примера приведем график организации работ при проведении штрека смешанным забоем, Snp = 17,8 м2 с коэффициентом присечки 0,6; крепь АП-3 с плотностью установки 1,25 рамы/м (табл. 2).

В ремонтно-подготовительную смену проводят профилактический осмотр и текущий ремонт горно-проходческого оборудования, наращивают коммуникации, сооружают водоотводную канавку, доставляют к забою элементы крепи, оборудование и материалы.

Общую организацию работ при комбайновом способе проведения выработок планируют из условия четырехсменной работы в сутки, из которых три шестичасовые смены - рабочие, а одна - ремонтно-подготовительная. Проходческая бригада обычно имеет 30-часовую рабочую неделю с двумя общими выходными днями или 36-часовую неделю с одним общим выходным днем. В связи с этим бригада состоит из пяти рабочих звеньев с соответствующим распределением объема работ в каждом звене.

Таблица 2

| Процесс | Число проходчиков | Продолжительность операции, мин |

| Подготовка к работе | ||

| Работа комбайна | ||

| Обслуживание комбайна | 2-3 | |

| Возведение крепи | 3-7 | |

| Наращивание монорельса | ||

| Наращивание труб | ||

| Регламентированный перерыв |

|

|

|

|

| |

|

|

Часть 8

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 3603; Нарушение авторских прав?; Мы поможем в написании вашей работы!