КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вопрос 2. Основные логистические концепции и системы

|

|

|

|

Методика системного анализа (вариант).

1. анализ проблемы

2. определение системы (границы)

3. формирование общей цели и критерия оценки

4. анализ структуры системы

5. декомпозиция цели, выявление потребности в ресурсах

6. прогноз и анализ будущих условий

7. оценка целей и средств достижения

8. отбор вариантов

9. диагноз существующей системы (вывод)

10. построение комплексной программы развития

11. проектирование организации для достижения целей.

1. Логистическая концепция «точно в срок». Наиболее распространеннае в мире (just in-time), появилось в конце 1950-х годов, когда японская компания Toyota Motor и др. автомобилестроительные фирмы начали внедрять микрологистическую систему KANBAN.

Первоначальным лозунгом концепции «точно в срок» было потенциальное исключение запасов материалов, компонентов и полуфабрикатов в производственном процессе сборки автомобилей. Исходной постановкой было то, что если производственное расписание задано (абстрагируясь пока от спроса или заказов), то можно так организовать движение материальных потоков, что все материалы, компоненты и п/ф будут поступать в необходимом количестве, в нужное место и точно к назначенному сроку для производства и сборки готовой продукции. При такой постановке страховые запасы, иммобилизирующие денежные средства, оказывались не нужны.

С логистических позиций «точно в срок» основано на тщательной синхронизации потоков материальных ресурсов и потребностью в них, задаваемой производственным расписанием выпуска готовой продукции. Подобная синхронизация не что иное, как координация двух базисных логистических функций: снабжение и производственный менеджмент. Далее эта концепция была применена и в дистрибьюции, системах сбыта готовой продукции, а в настоящее время и в макрологистических системах.

Определение: Концепция «точно в срок» - это современная концепция построения логистической системы в производстве, снабжении и дистрибьюции, основанная на синхронизации процессов доставки материальных ресурсов и готовой продукции в необходимом количестве, к тому времени, когда звенья логистической системы в них нуждаются, с целью минимизации затрат, связанных с созданием запасов.

Концепция «точно в срок» Тосно связана с логистическим циклом. В идеальном случае материальные ресурсы или готовая продукция должны быть доставлены в определенную точку логистической цепи именно в тот момент, когда в них есть потребность (не раньше, не позже), что исключает излишние запасы как в производстве, так и в дистрибьюции. Многие современные ЛС, основанные на данном подходе ориентированы на короткие составляющие логистических циклов, что требует быстрой реакции звеньев ЛС на изменение спроса и соответственно производственной программы.

Сравнение концепции «точно в срок» и традиционного менеджмента запасов

| ФАКТОРЫ | КОНЦЕПЦИЯ «ТОЧНО В СРОК» | ТРАДИЦИОННЫЙ ПОДХОД |

| Запасы | Включаются в пассивы. Страховые запасы отсутствуют. Максимально снижается уровень запасов. | Включаются в активы. Защищают производство от ошибок прогнозирования и ненадежности поставщиков. Большинство запасов – страховые. |

| Размер запаса, объем закупок материальных ресурсов | Размер запаса показывает только текущую потребность. Минимальный объем материальных ресурсов в поставке определяются для производителя и для поставщика. Для определения объема поставки используется формула наиболее экономичного размера запаса. | Размер запаса определ. исходя из соображений наиболее экономичного размера заказа. |

| Сбыт | Имеет приоритетное значение. Отслеживание изменений спроса, в соответствии с которыми осуществляется оперативная переналадка оборудования. Стремление к производству небольших партий готовой продукции. | Не имеет приоритетного значения. Обычная цель – максимизация объема выпуска готовой продукции. |

| Запасы незавершенного производства | Устранение запасов незавершенного производства. | Необходимый элемент производственной системы. Являются основой бесперебойности производственно-технологических циклов. |

| Поставщики | Рассматриваются как партнеры по производству, небольшое число надежных поставщиков. | Поддерживаются длительные деловые отношения с поставщиками. Большое число поставщиков, между которыми искусственно поддерживается конкуренция. |

| Качество продукции | Цель – отсутствие дефектов продукции. Если качество не 100%, то производство и дистрибьюция недостаточно эффективны. Идеология всеобщего управления качеством. | Допускается небольшое число дефектов. Выборочные инспекции качества готовой продукции. |

| Длительность производственного цикла | Минимизация производственного цикла. При этом возрастает скорость реакции снабженческих каналов на изменение спроса и снижается неопределенность, связанная с прогнозом потребн. в продукции. | Большой временной интервал. Нет потребности в его уменьшении пока поддерживаются значительные страховые запасы. |

| Персонал | Согласованность действий рабочего персонала и управления. | Управление осуществляет общий менеджмент. Изменения не зависят от нижних звеньев управленческого персонала. |

Внедрение концепции «точно в срок», как правило улучшает качество готовой продукции и услуг, уменьшает уровень запасов, и может изменить фирменный стиль за счет интеграции комплексных логистических функций.

ЛС, использующие концепцию «точно в срок», являются «тянущими системами», в которых размещение заказов на пополнение запасов матер. ресурсов или готовой продукции происходит, когда количество их в определенных звеньях ЛС достигает критического уровня. При этом запасы «вытягиваются» по распределительным каналам от поставщиков матер. ресурсов или логистических посредников в системе дистрибьюции. В концепции «точно в срок» существенную роль играет спрос, определяющий дальнейшее движение сырья, материалов, компонентов, п/ф и готовой продукции.

О том, насколько важна надежность поставщиков, говорит тот факт, что американские и европейские производители смогли внедрить концепцию «точно в срок» только через 10-15 лет после японцев в основном из-за низкой надежности поставок. В соответствие с этой концепцией поставщики становятся, по существу партнерами производителей готовой продукции. Концепция способствует усилению контроля и поддержанию уровня качества продукции в разрезе всех составляющих логистической структуры.

2. Микрологистическая система KANBAN. Одной из первых попыток практического внедрения концепции «точно в срок» явилась разработанная корпорацией Toyota Motor микрологистическая система KANBAN (в переводе с японского «карта»). KANBAN представляет собой первую реализацию «тянущих» микрологистических систем в производстве, на внедрение которой ушло 10лет, поскольку Toyota Motor, внедрившая данную систему, не смогла работать без соответствующего логистического окружения концепции «точно в срок». Ключевыми элементами этого окружения явились:

- рациональная организация и сбалансированность производства;

- всеобщий контроль качества на всех стадиях производственного процесса и качества исходных материальных ресурсов у поставщиков;

- партнерство только с надежными поставщиками и перевозчиками;

- повышенная профессиональная ответственность и высокая трудовая дисциплина.

Микрологистическая система KANBAN представляет собой систему организации непрерывного производственного потока, способного к быстрой перестройке и практически не требующего страховых запасов. Сущность системы заключается в том, что все производственные подразделения завода, включая линии конечной сборки, снабжаются материальными ресурсами только в том случае и к такому сроку, которые необходимы для выполнения заказа подразделением-потребителем. Таким образом, в отличие от традиционного подхода к производству структурное подразделение-производитель не имеет общего жесткого графика производства, а оптимизирует свою работу в пределах заказа подразделения фирмы, осуществляющей операции на последующей стадии производственно-технологического цикла.

Средством передачи информации в системе является специальная карточка «kanban» в пластиковом конверте. Распространены два вида карточек: отбора и производственного заказа. В карточке отбора указывается количество деталей (компонентов, п/ф), которое должно быть взято на предшествующем участке обработки (сборки), в то время как в карточке производственного заказа – количество деталей, которое должно быть изготовлено (собрано) на предшествующем производственном участке. Эти карточки циркулируют как внутри предприятий, фирмы, так и между корпорацией и сотрудничающими с ней компаниями. Т.О.эти карточки несут информацию о расходуемых количествах продукции, что позволяет реализовать концепцию «точно в срок».

3. Логистическая концепция «планирование потребностей/ресурсов» и основанные на ней системы (requirements/resource planning, RP)

Концепцию RP часто противопоставляют логистической концепции «точно в срок», имея ввиду, что в ней (в отличие от J I T-подхода) базируются логистические системы «толкающего типа».

Базовыми микрологистическими системами, основанными на концепции «планирование потребностей/ресурсов», в производстве и снабжении являются системы «планирование потребностей в материалах/производственного планирования потребностей в ресурсах» (materials/manufacturing requirements/resource planning, MRPI/MRPII), а в дистрибьюции (распределении) – системы «планирования распределения продукции/ресурсов» (distribution requirements/resource planning DRPI/DRPII).

Согласно определению Дж. Орлиски (америк.) одного из разработчиков системы MRPI, система «планирования потребностей в материалах (система MRP) в узком смысле состоит из ряда логически связанных процедур, решающих правил и требований, переводящих производственное расписание в «цепочку требований», которые синхронизированы во времени, а также запланированного покрытия этих требований для каждой единицы запаса компонентов, необходимых для выполнения расписания. Система MRP перепланирует последовательность требований и покрытий в результате изменений, либо в производственном расписании, либо в структуре запасов, либо в характеристиках продукта.

Система MRP оперирует материалами, компонентами, п/ф, спрос на которые зависит от спроса на специфическую продукцию.

Цели MRP:

- удовлетворение потребности в материалах, компонентах продукции для планирования производства и доставки потребителям;

- поддержание низкого уровня запасов материальных ресурсов, незавершенного производства, готовой продукции;

- планирование производственных операций, графиков доставки, закупочных операций.

В процессе реализации этих целей система MRP обеспечивает поток плановых количеств материальных ресурсов и запасов продукции на горизонте планирования.

Система MRP сначала определяет сколько и в какие сроки необходимо произвести конечной продукции, затем система определяет время и необходимые количества матер. ресурсов для выполнения производственного расписания (рис.1)

Рис.1

Рис.1

База данных о материальных ресурсах – содержит всю информацию о материальных ресурсах, необходимых для производства, кроме этого, нормы расхода на ед. продукции.

База данных о запасах материальных ресурсов – содержит информацию о наличии и величине запасов (производственных, страховых и т.п.)

Также как и для JIT в MRPI ключевым фактором является потребительский спрос.

Программный комплекс MRPI основан на систематизированных производственных расписаниях (графиках выпуска конечной продукции) в зависимости от потребительского спроса и комплексной информации, получаемой из баз данных о материальных ресурсах и их запасах. Алгоритмы, заложенные в программные модули системы, первоначально переводят спрос на готовую продукцию в требуемый общий объем исходных материальных ресурсов. Затем программа вычисляет цель требований на исходные материальные ресурсы, п/ф, объем незавершенного производства, основанных на информации о соответствующем уровне запасов, и размещают заказы на объемы входных матер. ресурсов для участков производства (сборки) готовой продукции. Заказы зависят от специфицированных по номенклатуре объемам требований в материальных ресурсах и времени их доставки на соответствующие рабочие места и склады. После этого в вычислительном центре формируются выходной комплекс машинограмм системы MRPI, который передается в производ. и логистическим менеджером для принятия решений (информация машинограмм – требования по номенклатуре, объему и времени на матер. ресурсы; изменения необходимо внести в производственное расписание; схемы доставки матер. ресурсов, объем поставок и т.п.).

Целью внедрения MRPI является: 1.повышение эффективности и качества планирования потребности в ресурсах; 2. снижение уровня запасов матер. ресурсов и готовой продукции, совершенствования процедур контроля за уровнем запасов; 3. снижение затрат, связанных с этими логистическими функциями.

Недостатки микрологистических систем, основанных на MRP – подходе:

- значительный объем вычислений, подготовка и предварительная обработка большого объема исходной информации, что увеличивает длительность производственного периода и логистического цикла;

- возрастание логистических издержек на обработку заказов и транспортировку при стремлении фирмы уменьшить уровень запасов или перейти на выпуск готовой продукции в малых объемах с высокой периодичностью;

- нечувствительность к кратковременным изменениям спроса;

- значительное число отказов в системе из-за ее большой размерности и перегруженности.

Эти недостатки присущи всем микрологистическим системам «толкающего типа», а именно: недостаточно строгое отслеживание спроса с обязательным наличием страховых запасов (рис.2)

Базируясь на установленном производственном расписании, системы MRPI реализуют повременно-фазовый подход к установлению величины и регулированию уровня запасов. Для систем «толкающего типа» характерно производство с жестко заданным производственным расписанием.

В такой системе предотвратить сбои в производственном процессе, а также учесть увеличение/снижение спроса можно только путем создания избыточных запасов или страховых запасов между звеньями логистической системы. Наличие таких запасов замедляет оборачиваемость оборотных средств фирмы, увеличивает себестоимость ГП, но обеспечивает большую устойчивость ЛС при резких колебаниях спроса и ненадежности поставщиков (пример работы MRPI стр.181 «Основы логистики» уч. пособие под редакцией Миротина и Сергеева).

3. Система MRPII. Недостатки и ограничения MRPI привели к созданию MRPII. В этой системе объединены финансовое планирование и логистические операции. Западные специалисты рассматривают MRPII как инструментарий, используемый в планировании и управлении организационными ресурсами фирмы, с целью достижения минимального уровня запасов в процессе контроля над всеми стадиями производственного процесса. MRPII является эффективным инструментом внутрифирменного планирования, позволяющим претворить на практике логистическую концепцию интеграции функциональных сфер бизнеса при управлении материальными потоками. Система MRPII является инструментом внутрифирменного планирования.

Преимуществом MRPII перед MRPI является более полное удовлетворение потребительского спроса, достигаемое путем сокращения продолжительности производственных циклов, снижением запасов, лучшей организации поставок, более быстрой реакции на изменение спроса. MRPII обеспечивает большую гибкость планирования и способствует уменьшению логистических издержек по управлению запасами.

В MRPII по сравнению с MRPI входят: блок прогнозирования и управления спросом, расчет производственного расписания (график выпуска готовой продукции), расчет плана загрузки производственных мощностей, блок размещения заказов и контроля закупок материальных ресурсов и др.блоки, составляющие программный комплекс. Важное место занимают алгоритмы прогнозирования спроса, потребности в материальных ресурсах, уровня запасов. Дополнительно по сравнению с MRPI решается комплекс задач контроля и регулирование уровня запасов МР, НП и ГП на ЭВМ. В основе задачи управления запасами входят: выбор стратегии пополнения запасов, расчет критических точек и точек заказа, анализ структуры запасов по методу АВС и др.

Современная микропроцессорная техника и программное обеспечение позволили использовать MRPII в режиме реального времени (on line), с ежедневным обновлением баз данных, что повысило эффективность планирования.

4. Системы DRP(планирование распределения продукции/ресурсов). С операционной точки зрения логистическая концепция «планирования потребностей/ресурсов» может быть использована и в системах дистрибьюции, что явилось основанием для создания внешних микрологистических систем DRP. Система DRP – это распространение логики построения систем MRP на каналы дистрибьюции готовой продукции. Однако есть различия DRP от MRP.

Системы MRP определены производственным расписанием, которое разработано и контролируется фирмой – изготовителем ГП. Функционирование DRP базируется на потребительском спросе, который не контролируется фирмой. Поэтому MRP более стабильна. Неопределенность внешней среды накладывает дополнительные требования и ограничения в политике управления запасами ГП в распред. сетях.

Фундаментальный инструмент логистического менеджмента в системах DRP представляет собой расписание (график), которое координирует весь процесс поставок и пополнения запасов ГП в распредел. сетях (канале). Это расписание формируется для каждой выделенной единицы хранения и каждого звена логистической системы, связанного с формированием запасов в распределительном канале. Графики пополнения и расходования запасов интегрируются в общее требование пополнения запасов ГП на складах фирмы или оптовых посредников.

Преимущества маркетинговые и логистические, а также недостатки системы DRP (стр.189 «Основы логистики» уч. пособие под редакцией Миротина и Сергеева).

5. Микрологистическая концепция «тощего производства». LP (lean production) является по существу развитием концепции «точно в срок» и включает в себя элементы как системы KANBAN так и «планирования потребностей/ресурсов». Сущность внутрипроизводственной логистической концепции LP выражается в творческом соединении следующих основных компонентов:

- высокого качества;

- небольшого размера производственных партий;

- низкого уровня запасов;

- высококвалифицированного персонала;

- гибких производственных технологий.

Получила свое название, потому что требует гораздо меньше ресурсов, чем массовое производство (меньше запасов, времени на производство единицы продукции), вызывает меньшие потери от брака и т.д. Т.о. эта концепция соединяет в себе преимущества массового (большие объемы производства – низкая себестоимость) и мелкосерийного производства (разнообразие продукции и гибкость).

Основные цели:

- высокие стандарты качества;

- низкие производственные издержки;

- быстрое реагирование на изменение потребительского спроса;

- малое время переналадки оборудования.

Результатами внедрения LP являются:

- сокращение подготовительно-заключительного времени;

- небольшой размер партий производимой продукции;

- малая длительность производственного периода;

- контроль качества всех процессов;

- общее продуктивное обеспечение;

- партнерство с надежными поставщиками;

- эластичные потоковые процессы;

-«тянущая» информационная система.

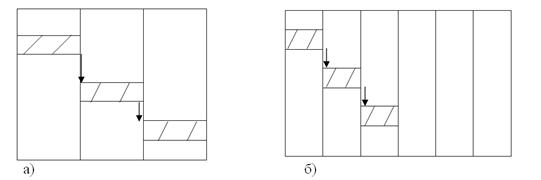

а) – размер партии 10 изделий общее время производства 30мин;

б) – размер партии 2 изделия, время производства – 6мин.

При уменьшении размера партии мы уменьшаем время в 5 раз. Уменьшение запасов и времени производства позволяет значительно повысить гибкость производственного процесса, быстрее реагировать на изменение рыночного спроса. Это позволяет работать с минимальными страховыми запасами без складирования материальных ресурсов, чему способствует сотрудничество с надежными поставщиками. Большое значение для реализации концепции имеет всеобщий контроль качества (использование концепции всеобщего управления качеством и серию стандартов ISO-9000). (стр.193-194)

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1568; Нарушение авторских прав?; Мы поможем в написании вашей работы!