КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механическая обработка плат

|

|

|

|

В производстве ПП до 60 % трудозатрат приходится на механическую обработку, которая включает:

· получение заготовок путем резки листового материала и раскроя листа либо штамповкой;

· формирование контура платы фрезерованием;

· выполнение отверстий в плате сверлением либо штамповкой.

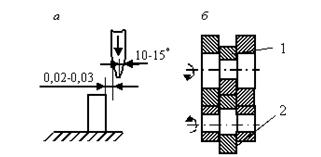

В серийном и мелкосерийном производстве для резки листового материала применяют гильотинные ножницы, которые состоят из подвижного и неподвижного ножей, изготовленных из инструментальной стали У8А, прижима разрезаемых материалов и упора, регулирующего ширину заготовок. Геометрические параметры режущей части подвижного ножа: передний угол 0—5°, задний 10—15°, для неподвижного ножа задний и передний углы равны 0°. Параллельные ножи устанавливаются с минимальным зазором 0,02—0,03 мм по всей длине (рис. 5.13, а). Недостатки оборудования — низкая производительность, возможность образования сколов на краях заготовок.

В серийном и крупносерийном производстве материал разрезают с помощью одно- и многоножевых роликовых ножниц, в которых ножи изготовлены из металлокерамического твердого сплава ВК8М. Ножи устанавливают с зазором 0,01—0,03 мм и вращают навстречу друг другу со скоростью 2—10 м/мин (рис. 5.13, б). Для получения заданной ширины заготовки ножницы снабжены регулируемыми упорами. Образующуюся пыль отсасывают с помощью промышленных пылесосов. Кинематическая скорость резания достигает 24 м/мин, максимальная ширина разрезаемого материала 1300 мм, потребляемая мощность 3 кВт.

рис. 5.13. Схема резания гильотинными (а) и роликовыми (б) ножницами

Размеры заготовок из слоистых пластиков определяют по формулам:

,

,  ,

,

где А з, В з — длина и ширина заготовки; А п, В п — длина и ширина платы по рабочему чертежу; Н — ширина технического поля.

Платы малых габаритных размеров изготавливают из групповой заготовки, площадь которой

,

,

где n — количество плат; А п i , В п i — длина и ширина i -й платы.

Ширина технологического поля для ОПП и ДПП не должна превышать 10 мм, для МПП — 30 мм.

В крупносерийном и массовом производстве раскрой стандартных листов фольгированного диэлектрика (обычно 500´700 мм) выполняют штамповкой в специальных штампах на эксцентриковых прессах с одновременной пробивкой базовых отверстий на технологическом поле. Вырубные детали оснастки (матрицу и пуансон) изготавливают из металлокерамических твердых сплавов типа ВК-15 и ВК-20.

Исполнительные размеры матрицы D м и пуасона D п определяют по уравнениям:

,

,  ,

,

где D м, D п — диаметры матрицы и пуансона соответственно; D н — номинальный диаметр пробиваемого отверстия; d1 — допуск на размер отверстия; D1 — зазор между матрицей и пуансоном; при d до 1,5 мм D1 = 0,02—0,05 мм, при d до 3,0 мм D1 = 0,06—0,09 мм; dм, dп — допуски на изготовление режущей части матрицы и пуансона, которые соответствуют 10-му квалитету точности.

Обработка плат по контуру (снятие технологического припуска) осуществляется фрезерованием на специализированных фрезерных станках, работающих по контуру, или на многошпиндельных станках с программным управлением. Такой способ отличается высокой производительностью, допускает обработку плат в пакете по 6—10 шт., дает хорошее качество кромок и точность размеров в пределах ±0,025 мм. В качестве инструмента используются алмазные дисковые фрезы или твердосплавные фрезы диаметром 3—8 мм.

Фрезерные станки с программным управлением имеют 2—5 шпинделей, вращающихся со скоростью до 60 000 об/мин, устройство для автоматической смены фрез, защитные скафандры для ограждения оператора от пыли и стружки (табл. 5.6).

Таблица 5.6. Технические характеристики фрезерных станков

| Параметры | Модель 6720П (СССР) | Модель 7Б (Poul Dasier, США) |

| Производительность, плат/ч | ||

| Размеры поля фрезерования, мм | 500´300 | 362´620 |

| Скорость резания, м/мин | 200—600 | 500—1000 |

| Подача, мм на зуб фрезы | 0,05—0,16 | 0,05—0,08 |

Для получения монтажных отверстий в ПП применяют пробивку на специальных штампах и сверление.

Пробивку используют в тех случаях, если отверстия в дальнейшем не подвергаются металлизации. Для улучшения качества отверстий применяют прижим заготовки с помощью прокладки из картона, которая предохраняет пуансоны от налипания на них стружки. Уменьшению усилия пробивки и повышению чистоты среза способствует предварительный подогрев заготовок до 80—100 С со скоростью подогрева 5—8 С/мин.

Недостатки: возможны разрывы фольги, затягивание проводников внутренних слоев МПП в отверстия, расплющивание торцов контактных площадок.

Сверление отверстий обеспечивает необходимое качество операции и ее высокую точность. Сверление в платах из гетинакса и текстолита обычно производят сверлами из быстрорежущей стали Р18. Для стеклотекстолита вследствие его высокого абразивного воздействия и низкой теплопроводности стойкость сверл из стали Р18 оказывается низкой, поэтому применяют сверла из твердых сплавов ВК6М.

К сверлам для обработки отверстий ПП предъявляют следующие требования:

· диаметр сверл должен быть на 0,1—0,15 мм больше диаметра металлизированного отверстия для компенсации некоторой упругости диэлектрика и толщины металлизации в отверстии;

· рабочая часть сверл должна иметь обратную конусность в пределах 0,02—0,03 мм для уменьшения трения в процессе обработки;

· радиальное биение рабочей части относительно хвостовика не должно превышать 0,02 мм;

· несимметричность режущих кромок относительно оси сверла должно составлять не более 0,02 мм, а осевое биение кромок, проверяемое на их середине, — не более 0,01—0,02 мм;

· поверхности стенок и спиральных канавок должны быть полированными для предотвращения налипания смолы в процессе сверления;

· оптимальный угол при вершине сверл должен составлять 122—130°, угол спинки зуба — 30—35, уголкрутизны спирали — 25—30°;

· оптимальная скорость резания твердосплавными сверлами составляет 25—50 м/мин;

· стойкость сверла — 2000 — 4000 отверстий, после чего оно перетачивается и очищается от налипших связующих веществ материала платы; твердосплавные сверла допускают 5—6 переточек.

Диаметр сверла рассчитывается по уравнению

,

,

где D о — диаметр отверстия; D1 — предельно допустимое отклонение диаметра отверстия, (±0,05 мм); D2 — допустимое уменьшение диаметра после охлаждения заготовки (5 % от толщины платы), мм.

В качестве оборудования для сверления отверстий в ПП применяются многошпиндельные станки с программным управлением, имеющие автоматизированный привод по двум координатам. К таким станкам предъявляются следующие требования: жесткость конструкции; точность и высокая скорость позиционирования; максимальное число оборотов шпинделя; высокие скорости хода шпинделя.

Применение в сверлильных станках вместо традиционных чугунных станин гранитных обеспечивает вибропоглощение, снижает температурные деформации. Оптимальное число оборотов шпинделя лежит в диапозоне 45 000—120 000 об/мин. Скорость обратного хода достигает 25 м/мин. В станках современного типа применяют автоматическую смену сверл по программе, управление от мини-ЭВМ или микропроцессора (табл. 5.7).

Основные проблемы при сверлении отверстий в платах — повышение долговечности сверл, борьба с наволакиванием размягченной смолы на сверла и на медные кромки отверстий, препятствующим последующей металлизации отверстий. Для борьбы с этим явлением предложены: применение охлаждающих сред (воды, водяного тумана, сжатого воздуха) в зоне сверления; сверление под водой (технически трудно осуществимо); гидроабразивная очистка поверхности отверстий после сверления.

Гидроабразивная обработка с использованием шлифовальных микропорошков используется при подготовке поверхности платы к проведению технологического процесса (для зачистки поверхности фольгированного диэлектрика). Механизированную механическую подготовку проводят также крацеванием вращающимися капроновыми или нейлоновыми щетками, на которые подаются струи абразивной суспензии. Заготовка при этом перемещается с помощью конвейера со скоростью 0,5 — 1,0 м/мин. Обрабатываются заготовки с минимальными размерами 100´100 мм и максимальными 500´500 мм. Расход воздуха при полной нагрузке 13 м3/мин, потребляемая мощность 1,6 кВт.

Таблица5.7 - Технические характеристики сверлильных станков с программным управлением

| Параметр | СФ-4 (СССР) | Alpha-Z (США) | ABL-2м (Schmoll, Германия) | AFIG (Micromat, Швейцария) |

| Число шпинделей | 2—6 | 1—2 | ||

| Поле сверления, мм | 500´300 | 630´630 | 500´500 | 470´610 |

| Частота вращения шпинделя, 103 об/мин | ||||

| Максимальное число двойных ходов в минуту | ||||

| Точность позиционирования, мм | ±0,01 | ±0,005 | ±0,005 | ±0,01 |

Установка гидроабразивной зачистки поверхности фольгированного диэлектрика от оксидной пленки и отверстий от заусенцев, наволакиваемой смолы и стружки типа АРСМ 3.190.000 облегчает последующую операцию подтравливания диэлектрика, позволяет исключить ручной труд. Абразивный материал — микропорошок М40 — подается с помощью 21 форсунки под давлением сжатого воздуха. Для повышения равномерности форсунки покачиваются на угол 20—40° с числом качаний 35 — 60 в минуту.

Для формирования переходных отверстий, вырезки пазов, разделения керамических коммутационных плат используется автоматизированная лазерная установка СТ-403 НПО "Спектр" (Беларусь), имеющая рабочее поле координатного стола 150´150 мм, погрешность позиционирования ±10 мкм. Размеры отверстий составляют 130±20 мкм, производительность 600 тыс. отверстий в час. Длина волны лазерного излучения 1,06 мкм, длительность импульса 200—1000 мкс, максимальная энергия 10 Дж.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 587; Нарушение авторских прав?; Мы поможем в написании вашей работы!