КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механические свойства

|

|

|

|

Основными характеристиками механических свойств металлов являются: прочность, пластичность, твердость, ударная вязкость.

Прочность металла или сплава — это его способность сопротивляться разрушению под действием внешних сил (нагрузок). В зависимости от характера действия этих сил различают прочность на растяжение, сжатие, изгиб и кручение, а также усталость металлов.

Для испытания на растяжение из металла или сплава изготовляют образцы, форма и размеры которых установлены ГОСТом,

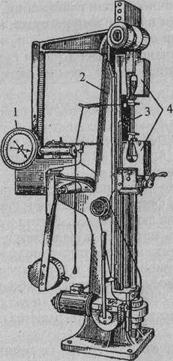

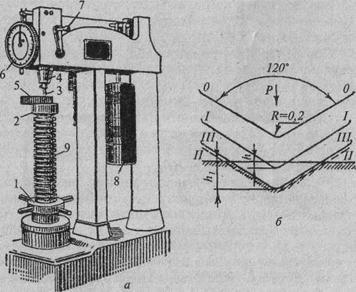

Испытание производится на разрывных машинах (рис. 9). В верхний и нижний захваты закрепляют головки, образца. Верхний захват закреплен неподвижно, а нижний — с помощью специального механизма медленно опускается, растягивая образец до его разрыва. Развиваемое машиной усилие достигает 50 т.

Рис. 9. Разрывная машина:

1 — шкала самописца, 2 — станина, 3 — образец, 4 — верхний и нижний захваты

При испытании на растяжение показатели прочности могут быть получены из диаграммы растяжения, которая автоматически вычерчивается на барабане разрывной машины. Эта диаграмма характеризует поведение материала при разных нагрузках. По горизонтальной линии диаграммы откладывается абсолютное удлинение образца в миллиметрах, а по вертикальной линии — нагрузка в килограммах.

Наибольшая нагрузка Рв, когда образец металла начинает сужаться (образуется шейка), называется нагрузкой предела прочности при растяжении, а напряжение, соответствующее наибольшей нагрузке, называется пределом прочности при растяжении —  и определяется как отношение наибольшей нагрузки Рв к первоначальной площади поперечного сечения образца Fo, т. е.

и определяется как отношение наибольшей нагрузки Рв к первоначальной площади поперечного сечения образца Fo, т. е.

кг/мм2,

кг/мм2,

где Рв — наибольшая нагрузка, при которой образец разрушается, кг;

— площадь поперечного сечения образца до разрыва, мм2.

— площадь поперечного сечения образца до разрыва, мм2.

Пластичность — это способность металла, не разрушаясь, изменять форму под действием нагрузки и сохранять измененную форму после снятия нагрузки.

Пластичность металлов определяется также при испытании на растяжение. По величине удлинения образца и величине уменьшения его поперечного сечения судят о пластичности материала. Чем больше удлиняется образец, тем более пластичен металл. Пластичные металлы и сплавы хорошо подвергаются обработке давлением.

Характеристикой пластичности металлов является относительное удлинение и относительное сужение.

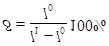

Относительным удлинением d называется отношение величины приращения длины образца после разрыва к его первоначальной длине, выраженное в процентах:

где:

— длина после разрыва, мм;

— длина после разрыва, мм;

— первоначальная длина расчетной части образца, мм.

— первоначальная длина расчетной части образца, мм.

Относительное сужение y — отношение уменьшения площади поперечного сечения образца после испытания к первоначальной площади его поперечного сечения, выраженное в процентах:

100%,

100%,

где:  — площадь поперечного сечения образца до начала испытания, мм2;

— площадь поперечного сечения образца до начала испытания, мм2;

— площадь поперечного сечения в месте разрыва образца после испытания, мм2.

— площадь поперечного сечения в месте разрыва образца после испытания, мм2.

Ударная вязкость — это способность металлов и сплавов оказывать сопротивление действию ударных нагрузок.

Для испытания материала на ударную вязкость изготовляют стандартные образцы с надрезом в виде брусков с квадратным сечением и определенных размеров. Испытания проводят на специальном устройстве — маятниковый копер. Маятник с закрепленным грузом, массой 10, 15 и 30 кг поднимают на определенную высоту и закрепляют в этом положении защелкой. После освобождения маятник падает и производит удар по образцу со стороны, противоположной надрезу.

Разрушение образцов имеет различный характер. У хрупких металлов образцы разрушаются без изменения формы, у вязких металлов они подвергаются значительному изгибу в месте излома.

Ударная вязкость является важной характеристикой материала деталей, которые в процессе работы того или иного механизма испытывают кратковременную ударную нагрузку (например, коленчатые валы двигателей, валы и шестерни коробок передач, полуоси колес и др.). Вязкость — свойство, противоположное хрупкости.

Твердость — это свойство металла оказывать сопротивление проникновению в него другого, более твердого тела, не получающего остаточных деформаций.

Твердость тесно связана с такими важными характеристиками металлов и сплавов, как прочность, износоустойчивость.

Есть несколько методов определения твердости (рис. 10), наиболее широкое распространение получили следующие:

Рис. 10. Определение твердости металлов методами: a — Бринелля; б — Роквелла; в — Виккерса

—вдавливание шарика из твердой стали (метод Бринелля);

—вдавливание вершины алмазного конуса или

стального шарика (метод Роквелла);

—вдавливание вершины алмазной пирамиды (метод

Виккерса).

Метод Бринелля заключается в том, что шарик из закалённой стали под действием нагрузки вдавливается в зачищенную поверхность металла.

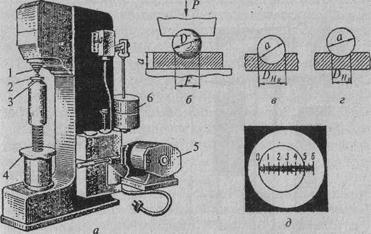

Испытание на твердость металла по методу Бринелля проводят на приборе ТБ (рис. 11). Стальной шарик закрепляется в шпинделе прибора. Испытуемый образец ставят на предметный столик, который подводят к шпинделю вращением маховика. При включении электродвигателя наложенный груз опускается и стальной шарик с помощью рычажной системы вдавливается в образец. Сначала вдавливание производится медленно, затем нагрузка постепенно увеличивается и выдерживается определенное время для получения четких границ отпечатка. Испытуемый образец снимают со столика и измеряют диаметр полученного отпечатка (лунки) при помощи специальной лупы со встроенной шкалой (цена деления 0,1 мм).

Рис. 11. Определение твердости металла по Бринеллю:

a — общий вид пресса: 1 — шпиндель, 2 — испытуемый образец,

3 — столик, 4 — маховик, 5 — электродвигатель, 6 — груз;

б— схема испытания; в — отпечаток на мягком металле;

г — отпечаток на твердом металле; д — проверка результатов

испытания

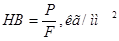

Твердость по Бринеллю обозначается буквами НВ и определяется как отношение нагрузки Р (кг), приходящейся на 1 мм2 сферической поверхности отпечатка F, по формуле:

,

,

Метод Роквелла отличается от метода Бринелля тем, что измеряется не диаметр отпечатка (лунки), а его глубина. Чем больше глубина вдавливания, тем меньше твердость испытуемого образца (рис. 12).

Алмазный конус (или стальной шарик) вдавливается в испытуемый образец под действием двух последовательно прилагаемых нагрузок — предварительной нагрузки, равной 10 кг, а затем полной (предварительная плюс основная) нагрузки 60 кг (шкала А) или 150 кг (шкала С).

На приборе ТР величину вдавливания определяют непосредственно по шкалам А, В и С циферблата индикатора (без измерения отпечатка и математических расчетов).

Рис. 12. Определение твердости металла по Роквеллу: а — прибор ТР: 1 — маховик, 2 — столик, 3 — алмазный конус, 4 — шпиндель, 5 — испытуемый образец, 6 — индикатор, показывающий величину вдавливания, 7 — ручка, 8 — грузы, 9 — подъемный винт; б — схема испытания вдавливанием алмазного конуса; I-I — углубление конуса под действием предварительной нагрузки, II-II — углубление конуса под действием полной нагрузки, III—III — углубление конуса при уменьшении полной нагрузки до значения предварительной нагрузки

При измерении твердости стандартной нагрузкой 150 кг значение твердости HR отсчитывается по шкале С индикатора, к обозначению твердости добавляется индекс шкалы, т. е. HRC.

При измерении твердости тонких образцов или поверхностного слоя металла со стандартной нагрузкой 60 кг отсчет ведется по шкале А; к обозначению твердости добавляется индекс данной шкалы, т. е. HRA.

При измерении твердости мягких металлов стальным шариком со стандартной нагрузкой 100 кг отсчет ведется по шкале В и к обозначению твердости добавляется индекс данной шкалы, т.е. HRB.

Метод Виккерса применяется для испытания металлов и сплавов высокой твердости, деталей малых сечений и твердых поверхностных слоев, полученных химико-термической обработкой (цементированных, азотированных и др.).

Этот метод дает очень точные показатели и применим к металлам любой твердости. Преимуществом метода Веккерса является возможность испытания тонкого поверхностного слоя металла после различных видов обработки.

Твердость металла определяется отношением нагрузки Р в кг, создаваемой прибором, к площади отпечатка F в мм2, вычисленной по его диагонали, и обозначается HV.

Усталость металлов — это явление их разрушения при многократном нагружении.

Повторение нагрузок значительно уменьшает прочность металлов и сплавов. В технике для характеристики усталости металлов принято понятие выносливость — это то наибольшее напряжение, которое выдерживает металл не разрушаясь после заданного числа переменных нагрузок (циклов).

Причиной разрушения металлов от усталости является охрупчивание, которое объясняется появлением в ослабленных местах металла постепенно увеличивающихся микротрещин.

Усталостному разрушению под действием часто повторяющихся переменных нагрузок подвержены шатуны двигателей, коленчатые валы, поршневые пальцы, поршни и др.

Усталостному разрушению под действием часто повторяющихся переменных нагрузок подвержены шатуны двигателей, коленчатые валы, поршневые пальцы, поршни и др.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1295; Нарушение авторских прав?; Мы поможем в написании вашей работы!