КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Композиционные материалы

Титан и его сплавы

Титан — серебристо-белый металл низкой плотности (4,5 т/см3) с высокими механической прочностью, коррозионной и химической стойкостью. Температура плавления титана 1660°С, с углеродом он образует очень твердые карбиды. Титан удовлетворительно куется, прокатывается и прессуется.

Механические свойства титана определяются степенью его чистоты. Примеси кислорода, азота и углерода, образующие с титаном различные соединения, оказывают существенное влияние на его свойства. К вредным примесям относится водород, вызывающий охрупчивание титана.

Для получения сплавов титана с заданными механическими свойствами его легируют различными элементами. Алюминий повышает жаропрочность и механическую прочность титана.

Композиционные материалы — это конструкционные материалы, получаемые путем объемного сочетания компонентов с различными свойствами и границей раздела между ними.

|

|

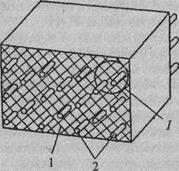

| Рис. 26. Схема композиционного материала: матрица; 2 — армирующие элементы; 3 — зона раздела фаз |

Компонент, непрерывный в объеме композиционного материала, называется матрицей (связующим) (рис. 26). Другие компоненты —

упрочнители (арматура, наполнители) распределены в объеме матрицы.

Композиционные материалы классифицируют по основным признакам:

- типу матрицы;

- виду армирующего элемента; особенностям макростроения;

- методам получения.

По типу материала матрицы различают:

· полимерные композиты (термопласты, реактогагасты и их смеси);

· металлические (в том числе материалы, получаемые методами порошковой металлургии);

· неорганические (неорганические полимеры, минералы, углерод, керамика);

· комбинированные (полиматричные). Матрица придает изделию из композита заданную форму и монолитность, обеспечивая передачу и распределение нагрузки по объему материала, защищает армирующие элементы от внешних воздействий. Непосредственно определяет термическую и коррозионную стойкость, электрические и теплозащитные свойства, склонность к старению, технологию изготовления и другие характеристики композиционного материала и изделий из него.

По виду армирующих элементов (наполнителей) композиты классифицируют в зависимости от:

§ геометрических размеров арматуры (наполнителей);

§ порядка их расположения в матрице;

§ целей армирования.

Армирующие элементы (наполнители) вводят в композиционный материал с целью изменения его свойств: увеличения прочности, жесткости и пластичности; изменения плотности, электрических, теплофизических и других характеристик в различных направлениях по объёму материала и отдельных местах изделия из него. Целесообразно различать собственно наполнители и армирующие элементы. Наполнители — это преимущественно дисперсные и

коротковолокнистые вещества, введение которых позволяет достичь не более чем двукратного повышения прочности матрицы. Армирующие элементы (арматура) — это высокопрочные стержни, волокна и ткани, которые способствуют повышению прочности материала в 2—10 и более раз по сравнению с прочностью матрицы.

коротковолокнистые вещества, введение которых позволяет достичь не более чем двукратного повышения прочности матрицы. Армирующие элементы (арматура) — это высокопрочные стержни, волокна и ткани, которые способствуют повышению прочности материала в 2—10 и более раз по сравнению с прочностью матрицы.

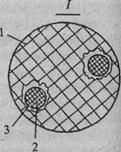

В композиционном материале могут находиться и наполнители, и армирующие элементы (рис. 27).

Простейшие случаи расположения армирующих элементов и наполнителей в матрице композиционного материала:

а — порошка;

б — коротких волокон;

в — чешуек;

г — смеси порошка с короткими волокнами;

д — коротких волокон;

е — длинных волокон;

ж — тканей или фольги;

и — длинных волокон

(а-г, и) — хаотическое расположение,

(д~з) — одноосноориентированное расположение,

(к-м) — сложно-ориентированное расположение арматуры и наполнителей в матрице композиционного материала

По макростроению композиционные материалы различают в соответствии с геометрическими параметрами относительного расположения компонентов друг к другу (рис. 27).

По методам получения композиты подразделяют на материалы, формируемые путем соединения компонентов:

—в твердой или жидкой фазах;

—с использованием газофазных процессов;

—в вязкотекучем состоянии;

—при помощи разнообразных комбинаций фазовых

состояний компонентов.

Чаще всего при изготовлении композита применяют последовательные или параллельные технологические операции с компонентами, находящимися в различных фазовых состояниях.

Жидкофазными компонентами — растворами и рас-м папами матричного материала — пропитывают арматуру. Твердофазные компоненты соединяют в композиционный материал прессованием, уплотнением взрывом, диффузионной сваркой. К газофазным технологическим процессам относят нанесение металлических или керамических матричных покрытий на армирующие элементы — волокна, ткани. В вязкотекучем состоянии перерабатывают большинство композитов на полимерной матрице.

Направления использования композиционных материалов. Создание и применение композитов — один из наиболее перспективных путей обеспечения производстваконструкционными материалами, решения задач повышения эксплуатационных параметров техники, экономии ресурсов.

Современные композиционные материалы сочетают высокиепрочностные свойства с легкостью и долговечностью. Их использование в машинах и оборудовании позволяет снизить массу конструкции на 25—50 %, трудоёмкость их изготовления — в 1,5—3 раза. За счет применения композитов можно в несколько раз увеличить эксплуатационный ресурс технического объекта, снизить до минимума потери от коррозии, расход топлива, и т. д.

Определились две области эффективного использования композиционных материалов:

— в качестве заменителей дефицитных традиционных

материалов (цветных металлов, натуральных тканей

и др.), когда используется недефицитное или вторичное сырье: древесные опилки, отходы синтетических волокон и тканей, сельскохозяйственного и

химического производства. Из них изготовляют

древесно-полимерные, волокнисто-армированные листовые материалы для отделки интерьера кабин и кузовов автомобилей, утеплительные и звуко-

изоляционные панели, разнообразные малонагруженные детали агрегатов и механизмов;

— в качестве конструкционных материалов с уникальными эксплуатационными свойствами. Они наиболее широко используются для изготовления ответственных изделий, в первую очередь в авиации,

автомобилестроении и электронике. Доля композиционных материалов в автомобилях в ближайшие годы может достигнуть 65 %. Из композитов

изготовляют не боящиеся коррозии рамы, рессоры, бамперы, узлы трения.

Композиционные материалы на полимерной матрице (КПМ) содержат полимерное связующее (матрицу), объединяющее все компоненты материала в единую структуру.

К композиционным материалам на полимерной матрице относятся:

— пластмассы — материалы, основу которых составляют полимеры, находящиеся во время формования в вязкотекучем или высокоэластическом состоянии;

— пластики, армированные волокнами, тканями и

объемными элементами;

— металлопласты, состоящие из чередующихся сло

ев металла и полимерного материала;

— микрокапсулы — твердые оболочки, содержащие

малые объемы жидких или газообразных веществ;

— сотопласты и др.

В настоящее время номенклатура КПМ насчитывает сотни наименований, объединяющих материалы с уникальными удельной прочностью и коррозионной стойкостью, регулируемыми магнитными и электрическими характеристиками, разнообразными функциональными свойствами. Предельная температура использования КПМ соответствует 200—400°С, при этом, сочетание высокой прочности и стойкости к коррозии делает их перспективным материалом для космического машиностроения.

Композиционные материалы на металлической матрице (КММ) значительно превосходят по эксплуатационным характеристикам металлы и сплавы, в частности, по жаростойкости, жесткости, удельной прочности. Взаимодействие матрицы и усиливающих компонентов КММ протекает главным образом в форме диффузии и химических реакций.

Номенклатура КММ делится на следующие группы:

— дисперсно-упрочненные материалы, армированные

частицами (в том числе — псевдосплавы, полученные методом порошковой металлургии);

— эвтектические композиционные материалы — сплавы с направленной кристаллизацией эвтектических структур;

— волокнистые материалы, армированные дискретными, или непрерывными волокнами.

Дисперсно-упрочненные материалы — когда в металлической матрице равномерно распределены частицы упрочняющей фазы сверхмалых размеров. Такие материалы формуются спеканием мелкодисперсных частиц оксидов, карбидов и других тугоплавких соединений, которые при высоких температурах не растворяются в матрице.

КММ из спеченного алюминиевого порошка (СПП) превосходят по прочности все промышленные алюминиевые сплавы. Материалы на основе меди, упрочненные оксидами, карбидами, приобретают жаропрочность, которая сочетается с высокой электропроводностью, присущей медной матрице. Они используются для изготовления электроконтактов.

КММ из спеченного алюминиевого порошка (СПП) превосходят по прочности все промышленные алюминиевые сплавы. Материалы на основе меди, упрочненные оксидами, карбидами, приобретают жаропрочность, которая сочетается с высокой электропроводностью, присущей медной матрице. Они используются для изготовления электроконтактов.

Псевдосплавы состоят из металлических фаз, не образующих растворы и не вступающих в химические соединения.

Номенклатура псевдосплавов включает материалы, предназначенные для решения задач триботехники. Материалы на основе вольфрама (W-Cu и W-Ag), молибдена (Mo-Cu) и никеля (Ni-Ag) сочетают высокую твердость, прочность и электропроводность. Псевдосплавы на основе железа (Fe-Cu, Fe-C-Cu и др.) износостойки, хорошо работают при воздействии ударных нагрузок; содержащие свинец и серебро — применяются для изготовления самосмазывающихся подшипников.

Эвтектические композиционные материалы — сплавы эвтектического состава, в которых армирующей фазой служат ориентированные (методами направленной кристаллизации) волокнистые или пластинчатые кристаллы. Номенклатуру эвтектических КММ делят на две части:

— материалы конструкционного назначения — на основе легких сплавов; жаропрочные — на основе

тугоплавких металлов (например, сплавы на основе алюминия применяют для изготовления высокопрочных электрических проводов; сплавы на основе никеля и кобальта — для изготовления

лопаток и крепежных деталей газотурбинных двигателей);

— материалы с особыми физическими свойствами —

полупроводниковые, ферромагнитные и др., применяются в электронной технике для изготовления бесконтактных переменных сопротивлений, переключателей электрических цепей; магнитные КММ применяют для изготовления магнитопроводов, носителей информации (магнитные диски).

Волокнистые материалы — КММ, армированные волокнами, обладают необычайно высокими механическими характеристиками.

Номенклатура волокнистых КММ включает множество материалов на матрицах из алюминия, магния, титана, меди, никеля, кобальта и др., предназначенных для авиационной, космической и других областей техники, где высокая первоначальная стоимость разработки материалов окупается за счет выигрыша в их эксплуатационных характеристиках.

Керамические композиционные материалы (ККМ) — у которых матрица выполнена из керамического материала, полученного из неметаллического минерального сырья (глин, оксидов и других соединений).

Дисперсные ККМ состоят из матрицы и частиц металлического наполнителя, равномерно распределенных по объему материала. В армированных ККМ волокнообразныйметаллический наполнитель может быть расположен произвольно и ориентированно.

Металлокерамические материалы на основе кремния или алюминия используют для изготовления деталей двигателей внутреннего сгорания. В фирмах «Дженерал моторс» и «Форд моторс» получены положительные результаты испытаний металлокерамического блока цилиндров. Аналогичные работы проводят фирмы «Даймлер Бенц», «Порше». Японская фирма «НГК Спарк Плагс» испытала двигатель, который полностью выполнен из керамических материалов.

Слоистыми ККМ являются конструкции, состоящие из металлической основы с нанесенным керамическим покрытием. Керамический компонент такого материала может быть нанесен на металл эмалированием, газопламенным напылением, разложением солей металлов и последующим их окислением,

Углерод-углеродные композиционные материалы (УКМ), армирующий каркас которых изготовляют из углеродных волокон, а матрицу — из монолитного углерода.

В России производятся композиты на пилоуглеродной матрице УКМ-1 (армирован углеграфитовый тканью УУТ-2), УКМ-2 (армирован карбонизированным углепластиком); графиты, уплотненные гидроуглеродом - ГМЗ-ПУ, ПГ-50-ПУ, ЭГ-О-ПУ (получают осаждением пироуглерода в порах графита путем термического разложения газообразных углеводородов), и др.

Углерод-углеродные композиционные материалы применяют для изготовления деталей, работающих в условиях высоких температур (прокладки и уплотнения теплообменной аппаратуры и т. д.).

Контрольные вопросы

1. Что называется композиционными материалами?

2. По каким параметрам классифицируются композиционные материалы?

3. В каких целях используются композиционные материалы?

|

Дата добавления: 2014-01-07; Просмотров: 2199; Нарушение авторских прав?; Мы поможем в написании вашей работы!