КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основи технології термічної обробки

|

|

|

|

ВСТУП

ВМІСТ

З дисціпліни

КУРС ЛЕКЦІЙ

“КОЛЬОРОВІ МЕТАЛИ ТА СПЛАВИ”

Для студентів напрямку підготовки

“Інженерне матеріалознавство”

Розглянуто на засіданні кафедри

„Фізичне матеріалознавство”

„___” __________ 200 р.

Протокол № ____

Затверджено на засіданні Учбово-

видавницької ради ДонНТУ

„___” __________ 200 р.

Протокол № ____

г. Донецк, 2009 р.

УДК 669.01.7+621.785

Горбатенко В.П. Кольоровы метали та сплави: Курс лекцій.- Донецьк: ДонНТУ, 2009.- 95 с.

Наведені основні положення щодо структури, властивостей, застосування таких кольорових металів, як Cu, Al, Mg, Ti, Be, легкоплавких та тугоплавких металів і сплавів на їх основі.

Призначений для студентів, які навчаються за напрямом підготовки „Інженерне матеріалознавтво” за спеціальностями „Прикладне матеріалознавство”, „Металознавство”. Може бути корисним для студентів спеціальностей „Термічна обробка”, „Металургія кольорових металів”.

25 табл., 36 рис., бібл. 7 найм.

Рецензент:

Стор.

| Вступ | ||

| Загальна характеристика кольорових металів та сплавів | ||

| 1.1 Класифікація кольорових металів та сплавів | ||

| 1.2 Порівнююча характеристика кольорових металів | ||

| Мідь і сплави на її основі | ||

| 2.1 Властивості і застосування міді | ||

| 2.2 Класифікація і маркування сплавів на мідній основі | ||

| 2.3 Структура, властивості та застосування латуней | ||

| 2.4. Структура, властивості і застосування бронз 2.4.1 Олов’яні бронзи 2.4.2 Алюмінієві бронзи 2.4.3 Кремністі бронзи 2.4.4 Берилієві бронзи 2.4.5 Свинцеві бронзи | ||

| 2.5 Деякі інші сплави на основі міді | ||

| Алюміній і сплави на його основі | ||

| 3.1 Властивості і застосування алюмінію | ||

| 3.2 Класифікація і загальна характеристика алюмінієвих сплавів | ||

| 3.3 Деформівні алюмінієві сплави 3.3.1 Деформівні алюмінієві сплави, які зміцнюються термічною обробкою 3.3.2 Деформівні алюмінієві сплави, які не зміцнюються термічною обробкою | ||

| 3.4 Ливарні алюмінієві сплави | ||

| 3.5 Спечені сплави на основі алюмінію | ||

| Магній і сплави на його основі | ||

| 4.1 Властивості і застосування магнію | ||

| 4.2 Загальна характеристика і класифікація магнієвих сплавів | ||

| 4.3 Деформівні магнієві сплави | ||

| 4.4 Ливарні магнієві сплави | ||

| Титан і сплави на його основі | ||

| 5.1 Титан, його структура, властивості і застосування | ||

| 5.2 Загальна характеристика сплавів титану. Вплив легуючих елементів на структуру і властивості титанових сплавів | ||

| 5.3 Класифікація, властивості і застосування титанових сплавів | ||

| Берилій і сплави на його основі | ||

| 6.1 Берилій, його властивості і застосування | ||

| 6.2 Сплави на основі берилію | ||

| Легкоплавкі метали і сплави на їх основі | ||

| 7.1 Загальна характеристика легкоплавких металів | ||

| 7.2 Підшипникові сплави (антифрикційні матеріали) 7.2.1 Загальна характеристика підшипникових матеріалів 7.2.2 Легкоплавкі підшипникові сплави з м’якою матрицею (бабіти) | ||

| 7.3 Припої | ||

| 7.4 Легкоплавкі сплави | ||

| 7.5 Типографські сплави | ||

| 7.6 Цинкові конструкційні сплави | ||

| 7.7 Корозійно-стійкі покриття | ||

| Тугоплавкі і благородні метали і сплави | ||

| 8.1 Загальна характеристика тугоплавких металів і їх сплавів | ||

| 8.2 Специфіка використання тугоплавких металів і сплавів у машинобудуванні і дослідницьких приладах | ||

| 8.3 Благородні метали | ||

| Основи технології термічної обробки кольорових металів і сплавів | ||

| 9.1 Загальні положення | ||

| 9.2 Відпал кольорових металів і сплавів | ||

| 9.3 Загальні положення зміцнюючої термічної обробки сплавів кольорових металів | ||

| 9.4 Гартування зі старінням сплавів алюмінію, міді, магнію | ||

| 9.5 Особливості зміцнюючої термічної обробки сплавів титану | ||

| Список літератури |

В техніці металами називають ті речовини, які володіють металевим блиском, достатньо високою пластичністю, високою електропровідністю і теплопровідністю. Вказаними властивостями володіють не тільки чисті метали, але і сплави на їх основі (металеві сплави). Сплав - це система, яка складається з 2 і більше компонентів.

Традиційно склався розподіл усіх металів на чорні і кольорові. Такий розподіл є умовним. Звичайно до чорних металів відносять насамперед залізо, а також кобальт, нікель і близький до них за властивостями марганець. Однак, наприклад А.П.Гуляєв, до чорних металів пропонує відносити не тільки ці метали, але також і тугоплавкі метали, метали групи урану - актиніди, рідкоземельні метали, або лантаноїди, лужноземельні метали. Такий погляд не є беззаперечним.

До кольорових металів традиційно відносили усі метали, крім заліза і елементів його групи. Звичайно ознакою кольорового металу є його специфічний колір, відмінний від темно-сірого, наприклад, білий (алюміній, срібло), жовтий (золото), червоний (мідь) та ін.

Кольорові метали, такі, як мідь, срібло, золото, а також олово, свинець почали застосовувати раніше за залізо та його сплави. Початок їх застосування відноситься до “бронзового віку”.

Метою даного курсу є вивчення структури, властивостей і призначення найбільш розповсюджених в техніці кольорових металів і конструкційних та спеціальних сплавів на їх основі, а також особливостей їх термічної обробки з метою надання необхідних механічних і експлуатаційних властивостей.

Створення нових матеріалів і розвиток виробництва тих чи інших сплавів визначаються попитом тої чи іншої галузі техніки, яка швидко розвивається. Технічний прогрес є неможливим без створення і використання матеріалів з різноманітними фізичними, хімічними, механічними, експлуатаційними властивостями. Так, у свій час у коло матеріалів, які знаходять широке застосування, увійшли сплави алюмінію, у другій половині ХХ сторіччя - титан і його сплави. Зараз все більш широко починають використовуватися сплави на основі берилію, цирконію, ніобію та інших металів. Тому розробка нових матеріалів, здешевлення технології виробництва сплавів і створення методів направленого впливу на їх структуру та властивості може вважатися основою розвитку техніки нового покоління.

При викладанні цього курсу враховується, що студенти вже вивчили основні закономірності процесів структуростворення в металах та сплавах (курси “Металознавство”. „Теорія фазових перетворень” та ін.), а також основні методи дослідження структури і властивостей матеріалів.

ЗАГАЛЬНА ХАРАКТЕРИСТИКА КОЛЬОРОВИХ

МЕТАЛІВ ТА СПЛАВІВ

1.1. Класифікація кольорових металів та сплавів

В металознавстві існує декілька ознак класифікації кольорових металів.

За їх характерними властивостями кольорові метали можна розділити на наступні групи:

- легкі метали (густина не більше, як 3 г/см3): берилій, магній, алюміній;

- легкоплавкі метали: цинк, кадмій, олово, сурьма, свинець, ртуть, вісмут, телур, які мають низьку температуру плавлення;

- тугоплавкі метали: титан, хром, цирконій, ніобій. молібден, вольфрам, ванадій, тантал та ін., температура плавлення яких вища, ніж у заліза;

- благородні метали - срібро, золото, платіна і метали групи платіны, які володіють високою корозійною стійкістю; до них іноді відносять і “напівблагородну” мідь;

- уранові метали (U, Th, Ra та ін.), які володіють радіоактивністю і використовуються у ядерній енергетиці;

- рідкоземельні метали: лантаноїди (La, Ce, Pr, Sm та ін.), а також іттрій і скандій, які використовують переважно як присадки у сплави;

- лужноземельні метали і т.д.

За призначенням кольорові метали і сплави можна розділити на 2 групы:

1. Конструкційні матеріали, які використовують для виготовлення різних деталей, вузлів машин і конструкцій. До них відноситься більшість сплавів на основі міді, алюмінію, магнію, титану і т.д.: а) матеріали з особливими технологічними властивостями (сплави на основі міді - латуні і бронзи), б) матеріали з малою густиною (сплави на основі алюмінію і магнію), в) матеріали з високою питомою міцністю (титан, берілій і сплави на їх основі), г) антифрикційні матеріали - підчипникові сплави (бабіти та ін.), д) матеріали, стійкі до впливу температури і робочого середовища - корозійностійкі (срібло, золото, платіна та ін.), жаростійкі, жароміцні, холодостійкі, радіаційно-стійкі матеріали та ін.

2. Метали та сплави з особливими фізичними властивостями: а) матеріали з особливими електричними властивостями - з високою електропровідністю, з високим електричним опором для нагрівальних елементів і реостатів, припої, напівпровідникові матеріали; б) матеріали з особливими магнітними властивостями; в) матеріали з особливими тепловими властивостями.

Враховуючи те, що что один і той же метал часто є основою сплавів різного призначення, широко використовується класифікація металевих сплавів за основним металом. Найбільш широке застосування в техніці у відповідністі з цим класифікаційним признаком знаходять наступні матерали: а) сплави на основі міді, б) сплави на основі алюмінію, в) сплави на основі титану, г) сплави на основі магнію, д) сплави на основі берілію, є) сплави на основі легкоплавких металів - цинку, олова, свинцю та ін., ж) тугоплавкі метали (V, Nb, Zr, W, Mo, Ta) та сплави на їх основі, з) благородні метали (Ag, Au, Pt и др.) та сплави на їх основі.

Ці матеріали і будуть переважно розглядатися нижче.

1.2. Порівнююча характеристика кольорових металів

Як виходить з даних, які наведені у таблиці 1.1, метали в різній мірі розповсюджені в природі. Якщо розповсюдженість таких металів, как Al, Fe, Mg, складає кілька відсотків, то вміст у земній корі таких елементів, как W, Ag, Au, Pt, не перевищує десятитисячних і навіть мільйонных долей відсотку.

В таблиці 1.2 наведені деякі фізичні властивості ряду кольорових металів, які визначають основні напрямки їх широкого використання у техніці. Так, мінімальні значення електроопору мають (у порядку його збільшення) срібло, мідь, золото і алюміній. Тому ці метали використовують в електротехніці як матеріали з високою електропровідністю для виготовлення електричного дроту, кабелей, шин та ін. З порівняння густини цих металів виходить, що в порівнянні з алюмінієм мідь важче його у 3,3 рази, срібло - у 3,9 рази, а золото - у 7,1 рази. Тому алюміній, незважаючи на декілька більш високі значення питового електроопору в порівнянні з іншими провідниковими металами, внаслідок малої густини часто використовують для виготовлення електричного дроту і кабелей великого перетину (наприклад, дроту для високовольтних ліній электропередачі). В той же час срібло і золото, які володіють високою корозійною стійкістю, використовують в якості материалу для виготовлення контактів і інших електропровідникових элементів точных приборів и електронних пристроїв, які працюють у агресивних середовищах.

При необхідністі забезпечення мінімальної маси конструкцій і інших виробів їх необхідно виготовляти зі сплавів таких металів, як магній, берилій, алюміній, титан, густина яких відповідно у 4,5, 4,2, 2,9 и 1,8 рази менша за густину заліза. Тугоплавкі метали - вольфрам, молібден, ніобій- використовують для виготовлення виробів, які нагріваються в процесі роботи до високих температур, наприклад, нагрівальних элементів, елементів накалювання освітлюючих приборів (вольфрам).

Метали з низькою температурою плавлення - олово, свинець, цинк - є основою легкоплавких сплавів, підчипникових материалів, припоїв. Корозійностійкі метали, які не пасивуються (золото, србло, платіна) використовують для виготовлення виробів, які працюють у агресивних середовищах, наприклад, хімічного посуду (платина), декоративних та захисних покриттів тощо. Високою корозійною стійкістю володіють і такі метали, як титан і алюміній, але на відміну від благородних металів, вони є такими, які пасивуються (метали, що самопасивуються). Їх висока корозійна стійкість обумовлена утворенням на поверхні виробів стійкої плівки окислів. Але найбільш високою кислотостійкістю володіють тугоплавкі метали, насамперед, тантал, молібден, ніобій.

Таблиця 1.1 – Розповсюдженість ряду металів у природі

| Елемент | Кількість, % | Елемент | Кількість, % | Елемент | Кількість, % |

| Алюміній | 8,8 | Мідь | 0,01 | Вольфрам | 0,0001 |

| Залізо | 5,1 | Нікель | 0,008 | Сурьма | 0,000004 |

| Магній | 2,1 | Цинк | 0,02 | Срібло | 0,000001 |

| Титан | 0,6 | Свинець | 0,0016 | Паладій | 0,000001 |

| Хром | 0,02 | Ніобій | 0,001 | Золото | 0,0000005 |

| Цирконій | 0,02 | Молібден | 0,0003 | Платіна | 0,0000005 |

Таблиця 1.2 - Фізичні властивості ряда чистих металів

| Елемент | Густина при 20°С, г/см3 | Температура плавлення, °С | Теплопро-відність (0-100°С), Вт/(м ×К) | Середня питома теплоємність (0-100°С), Дж/(кг × К) | Електроопор при 20°С, МкОм × см |

| Fe Мg Аl Be Тi Cu Ag Au Pb Sn Nb Мо W | 7,87 1,74 2,70 1,85 4,5 8,96 10,5 19,3 11,68 7,3 8,6 10,2 19,3 | 78,2 155,5 21,6 315,5 34,9 73,2 54,1 | 129,8 | 10,1 4,2 2,67 3,3 1,694 1,63 2,2 20,6 12,6 5,7 5,4 |

Характерні властивості чистих металів в значній мірі успадкоємнюють і сплави на їх основі. Безумовно, властивості сплавів в значній мірі змінюються в залежності від їх складу та структури. Так, наприклад, сплави на основі алюмінію в порівнянні з чистим металом характеризуються більш високою міцністю, але більш низькими показниками електропровідністі і корозійної стійкости. Температура плавлення сплаву, в залежністі від його складу, може підвищитися, або знизитися в порівнянні з такою для чистих металів.

В зв’язку з цим вибір матеріалу для конкретного застосування визначається комплексом вимог, які враховують діючі навантаження, умови експлуатації, вимоги щодо маси виробів, їх питомої міцністі тощо. При цьому, безумовно, слід враховувати і вартість матеріалу, конкурентоспроможність виробів і інші фактори.

У таблицях 1.3 і 1.4. наведені дані щодо відносної вартісті чистих металів (табл. 1.3, за 1 прийнята вартість алюмінію технічної чистоти марки А8) і деяких сплавів (табл.1.4., за 1 прийнята вартість силумину АЛ 2). Слід зазначити, що наведені дані є суто орієнтовними, тому що ціни на матеріали постійно змінюються. Ці дані відображують орієнтовні співвідношення між вартістю різних матеріалів з метою подальшої економічної оцінки доцільністі і ефективністі використання тих чи інших металів та конкретних сплавів, у тому числі і при розробці нових чи вдосконаленні складу існуючих сплавів кольорових металів. Розбіжність у наведених значеннях відносної вартісті матеріалів пов’язана насамперед зі ступенем чистоти металу та складом відповідного сплаву.

Таблиця 1.3 – Відносна орієнтовна вартість деяких кольорових металів промислової чистоти

| Метал | Відносна вартість, одиниць | Метал | Відносна вартість, одиниць |

| Be Аl Cu Pb Nb Мо Та | 311 - 324 1 - 1,8 1,5 - 1,9 1,2 - 2,2 50 - 87,8 27,7 - 40,8 | Мg Тi Zn Sn V W Zr | 1,5 - 1,6 1,2 - 4 1,1 - 1,2 25,5 - 29 58,1 - 294,6 30,3 - 31,1 36,5 |

Таблиця 1.4 – Відносна вартість деяких сплавів

| Основа сплаву | Тип чи марка сплаву | Відносна вартість, одиниць |

| Al Cu Мg Sn Pb Fe | Сплави, які деформують Ливарні сплави Латуні Бронзи: олов’яні / безолов’яні Звичайні / з Zr и Nb Олов’яні бабіти: Б88 / Б83 Свинцеві бабіти: БН / БК 2 Вуглецеві якісні конструкційні сталі (прокат) | 1,2 - 1,6 1 - 2,4 1,7 - 2,4 (2,5-7,1) / (1,8-2,5) (2 - 2,45) / 7,3 42,9 / 37,4 4,4 / 2,8 0,47 - 0,52 |

МІДЬ І СПЛАВИ НА ЇЇ ОСНОВІ

2.1. Властивості та використання міді

Мідь - метал червоно-рожевого кольору, має кристалічну гратку ГЦК з періодом а=0,3608 нм. Поліморфізмом не володіє. Температура плавлення міди - 1083°С - нижча, ніж у заліза, але мідь має більш високу густину (8,96 г/см3).

Мідь характеризується високими технологічними властивостями, деформується у тонкі штаби, смугу. З неї виготовляють тонкий дріт, вона легко поліруєтся, добре паяється та зварюється. Однак, вона погано обробляється різанням внаслідок високої в’язкісті, має низькі ливарні властивості, велику усадку.

Мідь характеризується високими електро- і теплопровідністю, пластичністю і корозійною стійкістю в атмосфері, воді і ряді інших агресивних середовищ.

В залежністі від вмісту домішок у відповідності зі стандартами розрізняють такі марки міди: М 00 (99,99% Cu), М 0 (99,97% Cu), М 1 (99,9% Cu), М 2 (99,7% Cu), М 3 (99,5% Cu).

Домішки знижують електротехнічні властивості і корозійну стійкість міди. Домішки у міди можна розділити на 3 групи:

1. Елементи, які розчинюються у міди элементы - Al, Fe, Ni, Sn, Zn, Ag; вони підвищують міцність і твердість міди (рисунок 2.1) і використовуютьсяв якості легуючих компонентів у мідних сплавах;

2. Елементи Pb та Bi, які не розчинюються у міді і значно погіршують механічні властивості міді і однофазних сплавів на її основі; вони утворюють легкоплавкі евтектики, які розміщуються на межах зерен основної фази, що обумовлює красноламкість. Їх негативний вплив проявляєтья уже при малому вмісті (Bi - у тисячних, а Pb - у сотих долях відсотку). Вісмут окрихчує мідь і її сплави. Свинець, зменшуючи міцність, не викликає окрихчування. Більш того, свинець підвищує антифрикційні властивості і обробляємість різанням мідных сплавів, тому використовується для легування двофазних сплавів.

3. Домішки O, S, Se, Tl, які не розчинюються у міді і присутні як в міді, так і в її сплавах у вигляді проміжних фаз (наприклад, Cu2O, Cu2S), які утворюють з міддю евтектики з високою температурою плавлення і не викликають красноламкість. Кисень при відпалі міді у середовищі водню викликає “водневу хворобу”, яка може привести до руйнування металу під навантаженням.

Механічні властивості міді залежать від її стану (таблиця 2.1). Висока пластичність відпаленої міді визначається великою кількістю площин найбільш легкого ковзання. Холодна пластична деформація підвищує характеритики міцності, але зменшує пластичність і електричну провідність міді.

Таблиця 2.1 – Механічні властивості технічної міді иарки М 1

| Стан міді | sв Н/мм2 | sт Н/мм2 | d, % | y, % | Твердість, НВ |

| 1. Лита 2. Деформована (дріт, ступінь деформації 90 %) 3. Відпалена | - |

Рисунок 2.1 – Вплив легуючих елементів на твердість міді

Текстура, яка виникає при пластичній деформації, обумовлює анізотропію механічних властивостей міді. Відпал для зняття наклепу виконують при 550-600°С у відновлюючій атмосфері для запобігання окислювання міді.

За електропровідністю мідь займає друге місце після срібла (таблиця 1.2), що і обумовлює її застосування як провідника електричного струму. Висока теплопровідність міді дозволяє використовувати її для виготовлення різних теплообмінників, водоохолоджуваних виливниць, піддонів, кристалізаторів.

В якості конструкційних матеріалів частіше використовуються сплави на основі міді.

2.2. Класифікація і маркування сплавів на мідній основі

Конструкційні мідні сплави підрозділяють на 2 основні групи:

1. Латуні - це сплави на основі міді, основним легируючим компонентом яких є цинк;

2. Бронзи - це сплави на основі міді, основними легуючими компонентами яких є інші (окрім цинку) елементи, насамперед: Sn (олов’яні бронзи); Al (алюмінієві бронзи); Si (кремністі бронзи); Be (берилієві бронзи); Pb (свинцеві бронзи).

Окрім основних легуючих элементів, у склад мідних сплавів входять і інші компоненти, які вводять з метою підвищення окремих їх властивостей.

За діючою в Україні нормативною документацією латуні маркують літерою Л (латунь), після якої наводять послідовно символи легуючих елементів (великими літерами). Далі числами, які розділені дефісом, вказують спочатку середній вміст міді, а потім - вміст інших, окрім цинку, легуючих елементів. Таким чином, вміст основного легуючого елементу латуней - цинку - в цій схемі маркування не вказується (и символ цинку також відсутній) і визначається шляхом віднімання зі 100% сумарного вмісту міді і інших елементів (згідно з маркуванням). У відсутністі інших, окрім цинку, легуючих элементів марка латуні маркується літерою Л и двома цифрами, які визначають вміст міді, наприклад, латунь Л 90. Такі латуні називають подвійними, або простими латунями. В останні роки достатньо широке застосування (наприклад, в Росії, а також в Україні при здійсненні імпортних поставок) застосовується інший принцип маркування латуней за їх хімічним складом, в певній мірі аналогічний принципу маркування сталей. Згідно з цим принципом латуні маркують також першою літерою Л а далі у відповідному порядку, починаючи з цинку, вказують символ легуючого елементу і зразу ж цифрою – його вміст у сплаві у відсотках. У наведених нижче прикладах таке маркування наводиться у дужках.

Бронзи маркують буквами Бр, за якими, як і в латунях, вказують послідовно символи всіх без винятку легуючих элементів. Після всіх символів у той же послідовністі вказують вміст відповідних елементів (у відсотках). На відміну від латуней, у маркуванні бронз вміст основного компоненту - міді- не вказується. Як і для латуней, все більше розповсюдження знаходить принцип маркування бронз, в якому вміст відповідного легуючого елементу вказується безпосередньо після його символу. Приклади такого маркування наведені нижче також у дужках.

Елементи, що легують, при маркуванні мідних сплавів мають наступні символи: цинк - Ц, олово - О, марганець - Мц, залізо - Ж, фосфор - Ф, берилій - Б, алюміній - А, кремній - К, нікель - Н, свинець - С, хром - Х и т.д.

Приклади маркування мідних сплавів:

- ЛС 59-1 (ЛЦ40С1) - латунь, яка містить 40% Zn, 1% Pb, 59% Cu;

- ЛЖМц 59-1-1 (ЛЦ39Ж1Мц1) - латунь, яка містить 39% Zn, 1% Fe, 1% Mn, 59% Cu;

- Бр ОЦСН 3-7-5-1 (БрО3Ц7С5Н1) – олов’яна бронза, яка містить 3% Sn, 7% Zn, 5% Pb, 1% Ni, 84% Cu;

- Бр А 5 – алюмінієва бронза, яка містить 5% Al и 95% Cu.

2.3. Структура, властивості та застосування латуней

Діаграма стану сплавів системи Cu - Zn наведена на рисунку 2.2.

Рисунок 2.2 - Діаграма стану сплавів системи Cu - Zn

Основними фазами у даній системі є:

- рідинний розчин міді та цинку;

- a - твердий розчин заміщення цинку у міді;

- b -фаза - проміжна фаза змінного складу на основі електронної сполуки CuZn; утворюється у межах певної концентрації сплавів в результаті перитектичного перетворення при температурі Т = (902 - DТ) °С;

- b¢ - фаза – впорядкована проміжна фаза змінного складу на основі електронної сполуки CuZn; ця фаза утворюється в результаті переходу b-фази у впорядкований стан при температурах нижчих за 468...454 °С в залежністі від складу;

- g -фаза - проміжна фаза змінного складу на основі електронної сполуки Cu5Zn8; ця фаза утворюється у певному інтервалі концентрацій в результаті перитектичного перетворення при температурі Т=(834 - DТ),°С;

- g¢-фаза - впорядкована проміжна фаза змінного складу на основі електронної сполуки Cu5Zn8; може утворюватися в результаті переходу g-фази у впорядкований стан при температурах, нижчих за 270 °С;

- e -фаза - проміжна фаза змінного складу на основі електронної сполуки CuZn3; утворюється у певному інтервалі концентрацій компонентів в результаті перитектичного перетворення при температуре Т = (424 - DТ) °С;

- d -фаза - твердий розчин на основі сполуки міді з цинком, природа якої абсолютно точно поки не установлена; утворюється в результаті перитектичного перетворення при температурі Т = (700 - DТ), °С;

- h - твердий розчин міді у цинку; у певному інтервалі концентрацій утворюється в результаті перитектичного перетворенняя при температурі Т=(424 - DТ),°С.

Гранична розчинність цинку у міді складає 39%. Зі зниженням температури від 902 до 454°С Гранична розчинність цинку у зростає, а при подальшому її зниженні, за даними ряду авторів, може зменшуватися приблизно до 30-32%. Тому латуні, які містять до 39% цинка, теоретично повинні мати структуру, яка складається тільки з кристалів твердого розчину a; такі латуні називають однофазними, або a -латунями. Однак, в реальных умовах вже при вмісті цинку біля 30% в структурі латуні з’являються кристали другої фази (b’-фази). При перевищенні граничної розчинністі цинку у міді латуні стають двофазними, або (a + b’)- латунями. b’-фаза є вельми міцною, але крихкою. Як видно з даних, наведених на рисунку 2.3, підвищення концентрації цинку в a -латунях сприяє не тільки підвищенню міцності, але й збільшенню пластичності сплаву (до 30...32% Zn).

Рисунок 2.3 - Вплив цинку на механічні властивості латуні

В зв’язку з цим a -латуні володіють гарним поєднанням зарактеристик міцності і пластичністі. Поява в структурі латуней твердої и крихкої b¢- фази призводить до зниження пластичності сплаву, але до його подальшого зміцнення при підвщенні концентрації Zn до 45%. Тому двофазні латуні в порівнянні з однофазними сплавами є більш міцними і значно менш пластичними. Підвищення міцності латуні зі зростанням концентрації Zn має місце, поки латунь остається двофазною (a + b¢). Перехід латуні з двофазного (a + b¢) в однофазний стан зі структурою b¢-фази (т.з. b -латуні) призводить до різкого зниження міцності сплаву. В зв’язку з цим практичне застосування мають латуні з вмістом Zn до 45%. Сплави ж з більшим вмістом Zn відрізняються високою крихкістю.

Таким чином, промислові подвійні латуні за структурою розділяють на 2 групи: однофазні (a -латуні) и двофазні (a + b¢) -латуні. На рисунку 2.4 наведені мікроструктури латуней різних структурних класів.

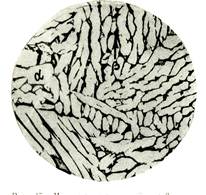

а б в

Рисунок 2.4 –Мікроструктура однофазної a - латуні Л70 після деформації та відпалу (а, х75) і двохфазної (a+b¢) – латуні Л62 у литому стані (б, х150) та після деформації та відпалу (в, х100); світлі поля - кристали a- твердого розчину, темні - b¢ - фаза.

За технологією виготовлення виробів латуні підрозділяють на дві групи:

1) латуні, які деформують, вироби з яких виготовляють методами гарячої і холодної пластичної деформації; це переважно однофазні латуні, які володіють високою пластичністю і легко піддаються холодній пластичній деформації;

2) ливарні латуні, які є переважно двофазними; такі латуні мають високу рідкотекучість і використовуються для виготовлення відливків.

В таблиці 2.2 наведені механічні властивості деяких марок латуней.

Підвищення вмісту Zn зменшує вартість латуней, поліпшує їх обробляємість різанням, здатність прироблятися і протистояти зносу. При цьому зменшуються теплопровідність і електрична провідність (примірно у 2-5 разів у порівнянні з чистою міддю).

Домішки збільшують твердість і знижують пластичність латуней. Свинець і вісмут є особливо неблагоприємними, оскільки у однофазних латунях визивають красноламкість внаслідок утворення легкоплавких евтектик. Це погіршує умови обробки латуней у гарячому стані, насамперед, при гарячій пластичній деформації. В двохфазних латунях внаслідок b «a -перетворення легкоплавкі евтектичні фази знаходяться не по границях, а всередині зерен твердого розчину, тому не визивають красноламкості.

Широке застосування знаходять леговані, або спеціальні, латуні. Для керованого впливу на їх структуру та властивості латуні легують Pb, Al, Fe, Ni, Sn, Si. Леговані латуні використовують для виготовлення як напівфабрикатів, які деформують, так і фасонных відливків, оскільки вони характеризуються меньшою в порівнянні з подвійними латунями концентрированою усадкою. Ливарні латуні містять, як правило, велику кількість цинку і легуючих елементів.

Добавки свинцю сприяють поліпшенню оброблюваністі різанням і підвищенню антифрикційних властивостей. Латуні, леговані Pb, піддають гарячій пластичній деформації з отриманням штаб, прутків, труб, штамповок. З них виготвляють втулки, гайки, трійники, штуцери, струмопровідні деталі електричного обладнання.

Таблиця 2.2 - Механічні властивості і структура деяких латуней

| Марка латуні | Структура | sв, Н/мм2 | sт, Н/мм2 | d, % | y, % |

| Латуні, які деформують | |||||

| Л 90 (ЛЦ10) Л 68 (ЛЦ32) Л59 (ЛЦ41 ЛН 65-5 (ЛЦ30Н5) ЛС 59-1 (ЛЦ40С1) ЛО 70-1 (ЛЦ29О1) ЛК 80-3 (ЛЦ17К3) | a a a + b’ a a + b’ a a | - | - - - | ||

| Ливарні латуні | |||||

| Л А 67-2,5 (ЛЦ30А2,5) Л АЖ 60-1-1 Л (ЛЦ38А1Ж1Л) Л МцЖ 52-4-1 (ЛЦ43Мц4Ж1) Л АЖМц 66-6-3-2 (ЛЦ23А6Ж6Мц2) | a + b’ a + b’ a + b’ a + b’ | - - - - |

Такі легуючі елементи, як Al, Fe, Ni, Sn, Si, підвищують корозійну стійкість латуней. Леговані латуні широко використовуються у суднобудуванні. Так, латуні, які леговані Sn, називають морськими (наприклад, ЛО 70-1, таблиця 2.2). Алюміній підвищує міцність і твердість латуней. Однофазні латуни з вмістом Al до 4%, незважаючи на зміцнення, добре обробляютьсятиском. Легування алюмінієвих латуней долатково Ni, Fe, Mn, Si, які володіють змінною розчинністю в a -твердому розчині на основі міді, дозволяє додатково зміцнювати їх шляхом термічної обробки – гартуванням на пересичений твердий розчин з подальшим старінням. Це забезпечує можливість підвищити межу міцності до 700 Н/мм2. Пластична деформація перед старінням (НТМО) дозволяє підвищити межу міцності до 1000 Н/мм2.

Кремністі латуні характеризуються високими міцністю, пластичністю, в’язкістю при негативних температурах, высокою зварюваністю іи деформівність в холодному та гарячому станах. Такі латуні (наприклад, ЛК 80-3, таблиця 2.2) використовують для виготовлення арматури, деталей приладів у суднобудуванні і загальному машинобудуванні. Нікель підвищує розчинність цинку у міді і поліпшує механічні властивості латуні. Нікелеві латуні (наприклад, латунь ЛН 65-5) добре обробляються тиском у холодному та гарячому станах.

Формування структури спеціальних (легованих) латуней, які містять, окрім цинку, і інші елементи, не може бути точно описано лише за допомогою діаграми стану сплавів двох компонентів - Cu-Zn. Так, легуючі елементи змінюють межі фазових областей і, відповідно, можуть змінити структурний клас латуні. Так, присадка всіх елементів, окрім нікелю, рівносильна збільшенню вмісту цинка. Таким чином, b’-фаза в таких латунях з’являється в структурі при меншому вмісті цинку. Коефіцієнти такого впливу елементів, встановлені Л.Гійє, мають наведені нижче значення:

Елемент Si Al Sn Mg Cd Pb Fe Mn Ni

Коефіцієнт 10 5 2 2 1 1 1 0,5 - 1,5

Таким чином, присутність у складі латуні, наприклад, 2% Sn по впливу на фазовий склад сплаву еквівалентно 4 % цинка.

2.4. Структура, властивості і застосування бронз

2.4.1. Олов’яні бронзи

Олов’яні бронзи звичайно містять до 12% Sn. Діаграма стану сплавів системи Cu - Sn (точніше, частина діаграми) наведена на рисунку 2.5, а, а вплив концентрації олова на механічні властивості олов’яних бронз - на рисунку 2.5, б.

В цій системі можуть бути присутніми наступні тверді фази:

- a - твердий розчин олова в міді;

- b -фаза - проміжна фаза змінного складу на основі електронної сполуки Cu5Sn;

- d -фаза - проміжна фаза змінного складу на основі електронної сполуки Cu31Sn8;

а б

Рисунок 2.5 - Частина діаграми стану сплавів системи Cu - Sn (а) і вплив концентрації олова на механічні властивості олов’яних бронз (б)

- e -фаза - електронна сполука Cu3Sn;

- g -фаза - твердий розчин на основі сполуки, точний стехіометричний склад якої поки не встановлено;

- x -фаза – сполука складу (приблизно) Cu20Sn6;

- h -фаза – сполука складу Cu6Sn5 .

Гранична розчинність олова у міді відповідає 15,8%. Однак, сплави цієї системи характеризуються схильністю до нерівноважної кристалізації і до значної дендритної ліквації. Тому лише бронзи, які містять до 5-7% олова, кристалізуються в реальних умовах охолодження з утворенням однофазної структури (a - твердий розчин). При подальшому охолодженні сплаву e-фаза виділяється лише в умовах дуже повільного охолодження. В реальних умовах охолодження цяа фаза не виділяється і сплав остається однофазним.

В промислових же сплавах з більш високою концентрацією олова процес кристалізації здійснюється у два етапи:

1) кристалізація твердого розчину a з рідини;

2) перитектична кристалізація Ж+a®b при переохолодженні нижче 798°С.

При подальшому охолодженні нижче 586°С відбувається евтектоїдне перетворення b®(a + g), а при переохолодженні нижче 520°С g -фаза розпадається за евтектоїдною реакцією на евтектоїд (a+d). При подальшому охолодженні нижче примірно 350°С в системі стає можливим ще одне евтектоїдне перетворення: d® (a+e), в результаті якого може утворитися нова фаза (e). Однак, навіть при повільному охолодженні таке перетворення в реальних умовах не відбувається і e-фаза не утворюється.

Таким чином, фазовий склад двофазных олов’яних бронз при кімнатній температурі: a + d. В структурі такої бронзи будуть спостерігатися кристали a -твердого розчину і ділянки евтектоїду (a+d). Евтектоїд утворюється в зонах, які збагачені оловом. d-фаза має високу твердість, але є крихкою. Її поява в бронзі викликає різке зниження її пластичності і в’язкості, хоча й забезпечує зміцнення сплаву (см. рис. 2.4, б). В зв’язку з цим, незважаючи на підвищення міцності бронз зі зростанням концентрації олова до 25%, практичне застосування знайшли бронзи з вмістом Sn до 10%. Характерні приклади структури олов’яних бронз наведені на рисунку 2.6.

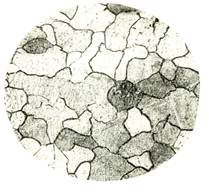

а б

в г

а – лита однофазна бронза з 5% Sn (Бр О5) після відпалу: х150;

б – лита двохфазна бронза з 10% Sn (Бр 010): a - твердий розчин (темна складова) і евтектоїд a+d (Cu31Sn8): х1000;

в- лита бронза Бр ОЦС 6-6-3 (Бр О6Ц6С3): у міжвісних проміжках a - твердого розчину (сірі) видні ділянки евтектоїду (a+d) і включення Pb (темні точки): х250;

г – лита бронза Бр ОФ 10-1 (Бр О10Ф1): дендрити a - твердого розчину і евтектика (a+d+Cu3Sn): х500

Рисунок 2.6 – Мікроструктура олов’яних бронз

Олов’яні бронзі мають наименшу усадку серед усіх інших сплавів, тому їх застосовують для виготовлення фасонних відливків. Подвійні бронзи з вмістом олова більше 10% застосовуються рідко внаслідок їх високої вартісті, високого ступеню дендритної ліквації, низької рідкотекучості, наявністі розсіяної усадочної пористісті і тому невисокої герметичністі відливків.

Олов’яні бронзи додатково легують Zn, Pb, Ni, P. Для економії олова в бронзи додають 2-25% цинку. В такій кількості цинк повністю розчинюється в a- твердому розчині, що сприяє підвищенню механічних властивостей сплаву. Цинк поліпшує рідкотекучість олов’яних бронз, щільність відливків, здатність до зварювання і паяння. Свинець підвищує антифрикційні властивості і поліпшує оброблюваність різаням. Фосфор, який є розкислювачем олов’яних бронз, підвищує їх рідкотекучість, зносостійкість (утворюються тверді включення фосфида міді Cu3P), характеристики міцністі і витривалість бронз. Нікель сприяє подрібненню структури і підвищенню механічних властивостей бронз. Механічні властивості ряду олов’яних бронз наведені в таблиці 2.3.

Таблиця 2.3 - Механічні властивості олов’яних бронз

| Марка бронзи | sв, Н/мм2 | sт, Н/мм2 | d, % | Твердість, НВ |

| Бронзи, які деформують | ||||

| Бр ОФ 6,5-0,15 (БрО6,5Ф0,15) Бр ОФ 4-0,25 (Бр О4Ф0,25) Бр ОЦ 4-3 (Бр О4Ц3) Бр ОЦС 4-4-2,5 (БрО4Ц4С2,5) | - | |||

| Ливарні бронзи | ||||

| Бр ОЦСН 3-7-5-1 (Бр О3Ц7С5Н1) Бр ОЦС 5-5-5 (Бр О5Ц5С5) Бр ОЦ 10-2 (Бр О10Ц2) Бр ОФ 10-1 (Бр О10Ф1) |

Олов’яні бронзи добре обрабляються різанням, паяються, гірше - зварюються. Низікі показники линійної усадки (0,8 % при литті у землю і 1,4 % при литті у металеву форму) дозволяють використовувати їх для виготовлення фасонних відливків складної форми. Висока корозійна стійкість в атмосфері, прісній і морській воді сприяють широкому використанню ливарних бронз для пароводяної арматури, яка працює під тиском до 30 Н/мм2.

Олов’яні бронзи, які деформують, містять до 6-8% олова, мають однофазну структуру a - твердого розчину, характеризуються більшими показниками пластичністі і міцністі в порівнянні з ливарними бронзами. Олов’яні бронзи, які деформують, характеризуютсья доброю електричною провідністю, корозійною стійкістю, низьким коефіцієнтом тертя (антифрикційні властивості), високими пружними властивостями та опором втомі. Тому їх використовують для виготовлення кругліх и пласких пружин в точній механіці, електротехніці, хімічному машинобудуванні і інших галузях.

2.4.2. Алюмінієві бронзи

Частина діаграми стану сплавів системи Cu - Al наведена на рисунку 2.7, а.

а б

Рисунок 2.7 - Частина діаграми стану сплавів системи Cu - Al, яка відповідає складу промислових сплавів (а), і крива змінення властивостей алюмінієвих бронз (б)

В промислових бронзах вміст алюмінію не перевищує 11% (за масою). В сплавах системи Cu - Al можуть бути присутніми такі фази:

- a - твердий розчин алюмінію у міді з ГЦК-граткою;

- b -фаза - проміжна фаза змінного складу на базі електронної сполуки Cu3Al;

- g1 -фаза - проміжна фаза змінного складу на базі електронної сполуки з примірною формулою Cu9Al4;

- g2 -фаза - проміжна фаза змінного складу на базі сполуки з примірною формулою Cu32Al19;

- фазы d, e, e, c, x, h, h, q - проміжні фази змінного складу на базі сполук між міддю і алюмінієм при різному співвідношенні компонентів;

- j - твердий розчин міді в алюмінії.

Мідь з алюмінієм утворюють a-твердий розчин, розчинність алюмінію в якому при зниженні температури від 1035 до 565°С збільшується від 7,4 до 9,4 %. При температурі Т=1035 - DТ,°С, в сплавах з вмістом алюмінію від 7,4 до 9% відбувається евтектичне перетворення: Ж ® (a + b)евтектика. При температурі Т = 565 - D Т,°С, b -фаза перетворюється за евтектоїдною реакцією: b ® (a + g)евтектоїд.

Незважаючи на те, що гранична розчинність алюмінію в a - твердому розчині складає 9,4 %, при реальных швидкостях охолодження, на відміну від рівноважного стану, евтектоїд утворюється в алюмінієвих бронзах вже при вмісті 6 - 8 % алюмінію. Це впливає на характер змінення властивостей алюмінієвих бронз (див. рис. 2.7, б). З підвищенням вмісту алюмінію до 4-5% одночасно з твердістю і показниками міцності зростає і пластичність алюмінієвих бронз. Поява евтектоїду в структурі призводить до різкого зниження пластичності сплавів, міцність же продовжує зростати при збільшенні концентрації алюмінію до 10-11%.

На рисунку 2.8 наведені приклади структур подвійних (а, б) і додатково легованих залізом)в, г) алюмінієвих бронз.

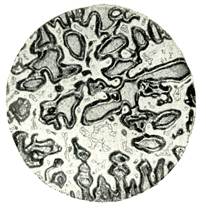

а б

в г

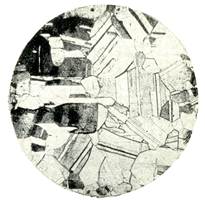

а – однофазна бронза з 5% Al (Бр А5) після деформації і відпалу: х200;

б – лита двохфазна бронза з 10% Al (Бр А10): a- твердий розчин (світлі кристали) і евтектоїд a+g (темні поля): х250;

в, г – алюмінієво-залізна бронза Бр АЖ 9-4 (Бр А9Ж4) у литому стані (в) та після деформації і відпалу (г): a- твердий розчин (світлі кристали), ділянки евтектоїду a+g (темні поля), включення FeAl3 (темні точки у зернах a- фази): х100

Рисунок 2.8 – Типові мікроструктури алюмінієвих бронз.

За своєю структурою алюмінієві бронзи підрозділяють на:

- однофазні зі структурою a- твердого розчину; вони містять, в основному, до 7-8% алюмінію;

- двофазні, в структурі яких, окрім твердого розчину a, присутні ділянки евтектоїду (a + g).

Алюмінієві бронзи характеризуються високими механічними, антикорозійними і антифрикційними властивостями. В порівнянні з олов’яними бронзами, вони характеризуються меншою вартістю, більш високими механічними і деякими технологічними властивостями. Внаслідок невеликого інтервалу кристалізації алюмінієві бронзи мають високу рідкотекучість, концентровану усадку і добру герметичність відливків, малу схильність до дендритної ліквації. Однак, внаслідок великої усадки іноді важко отримати складні фасонні відливки з алюмінієвих бронз.

Однофазні бронзи, наприклад, бронзи марок Бр А5, Бр А7, які мають високу пластичність, відносяться до бронз, які деформирують. вони володіють найкращим поєднанням показників міцності (sв= 400...450 Н/мм2) і пластичності (d біля 60%). Двофазні бронзи, які містять 9-11% алюмінію, виготовляють у вигляді деформованого напівфабрикату, а також використовують для виготовлення фасонних відливків. При наявністі великої кількості евтектоїду бронзи піддають не холодній, а гарячій обробці тиском. Двофазні бронзи відрізняються високою міцністю (sв» 600 Н/мм2) і твердістю. Вони можуть бути зміцнені термічною обробкою. При гартуванні b- фаза претерплює мартенситне перетворення.

До недоліків подвійних (Cu+Al) бронз, крім великої усадки, відносяться схильність до газонасичення, окислення під час плавки, утворення крупнокристалічної стовбчастої структури, складність паяння. При легуванні бронз залізом, нікелем, марганцем ці недоліки в значній мірі усуваються.

Залізо чинить модифікуючий вплив на структуру алюмінієвих бронз, підвищує їх міцність, твердість і антифрикційні властивості, зменшує схильність до окрихчування двофазних бронз внаслідок уповільнення евтектоїдного перетворення b-фази і подрібнення кристалів g -фази, яка утворюється при цьому перетворенні. У a-фазі алюмінієвої бронзи розчинюється до 4% заліза. При більшому вмісті заліза утворюється надлишкова фаза Al3Fe. Додаткове легування таких сплавів нікелем і марганцем сприяє появі включень цієї надлишкової фази при меньшому вмісті заліза. Найкращою пластичністю Al - Fe – бронзи, наприклад, бронза Бр АЖ 9-4(БрА9Ж4), володіють після термічної обробки, яка частково або повністю подавляє евтектоїдне перетворення b-фази (нормалізація при 600-700°С або гартування від 950°С). Відпускання загартованої бронзи при 250-300°С призводить до розпаду b -фази з утворенням дисперсного евтектоїду (a + g) і підвищення твердості до НВ 175-180 од.

Нікель покращує технологічні і механічні властивості алюмінієво-залізних бронз, в тому числі і при підвищених температурах. Легування нікелем призводить до різкого звуження області a - твердого розчину при зниженні температури, що сприяє реалізації додаткового зміцнення алюмінієвих бронз, легованих залізом і нікелем, після гартування внаслідок старіння. Так, бронза марки Бр АЖН 10-4-4 (Бр А10Ж4Н4) у відпаленому стані має такі властивості: sв=650 Н/мм2, d = 35%, твердість НВ 140-160 од. Після гартування від 980°С і старіння при 400°С, 2 години, твердість підвищується до НВ 400 од. З Al - Fe - Ni - бронз виготовляють деталі, які працюють у важких умовах зношування при підвищених температурах (400-500°С): седла клапанів, втулки випускних клапанів, частини насосів і турбін, шестерні тощо.

Високими механічними, антикорозійними і технологічними властивостями володіють алюмінієво - залізні бронзи, леговані замість нікелю більш дешевим марганцем, наприклад, бронза Бр АЖМц 10-3-1,5 (Бр А10Ж3Мц1,5).

2.4.3. Кремністі бронзи

Частина діаграми стану сплавів системи Cu - Si, яка включає область промислових кремністих бронз, наведена на рисунку 2.9. Кремністі бронзи містять до 3-3,5% кремнію. Подвійні кремністі бронзи мають однофазну структуру a - твердого розчину кремнію у міді (рисунки 2.9, 2.10). При підвищенні вмісту кремнію вище 3,5 % в структурі сплавів з’являється тверда і крихка g- фаза (рисунок 2.9), що є небажаним.

Рисунок 2.9 – Частина діаграми Рисунок 2.10 – Мікроструктура однофазної стану сплавів системи Cu – Si кремністої бронзи Бр К3 після деформації

і відпалу: х100.

Однофазна структура забезпечує кремністим бронзам високу пластичність і добру обробляємість тиском. Вони добре зварюються, паяються, обробляються різанням, однак, їх ливарні властивості гірші, ніж у латуней та інших бронз, тому для виготовлення фасонних відливків вони застосовуються дуже рідко. Такі бронзи в основному випускаються у вигляді стрічки, смуг, прутків, дроту, отриманих деформацією в холодному і гарячому станах.

Кремністі бронзи характеризуються гарними механічними, пружними і антифрикційними властивостями. Їх використовують замість більш коштовних олов’яних бронз для виготовлення антифрикційних деталей (бронзи БрКН 1-3, БрКМц 3-1), а також для заміни берилієвих бронз при виробництві пружин, мембран та інших деталей приладів, які працюють в прісній і морській воді при температурах до 250°С.

Додаткове легування цинком сприяє покращанню ливарних властивостей кремністих бронз. Марганець і нікель підвищують їх міцність і твердість, марганець підвищує межу пружності бронз. Присутність нікелю, внаслідок його змінної розчинності в a-фазі, дозволяє зміцнювати кремністо - нікелеві бронзи шляхом гартування (від 800°С) і старіння (при 500°С) до рівня межі міцності не нижче 700 Н/мм2, але відносне подовжання при цьому знижується до 8 %. Свинець покращує антифрикційні властивості і оброблюваність різанням кремністих бронз.

2.4.4. Берилієві бронзи

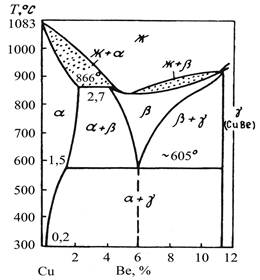

Берилієві бронзи містять 1,5...2,5% берилію (наприклад, бронза марки БрБ2). Як виходить з діаграми стану (рисунок 2.11), розчинність берилію у міді при кімнатній температурі не перевищує 0,2 %, в той час, як його гранична розчинність перевищує 2%.

Рисунок 2.11 – Фрагмент діаграми стану системи Cu-Be

Тому такий сплав є дисперсійно-зміцнюваним і в значній мірі зміцнюється гартуванням (від 760-780°С) на пересичений твердий розчин з подальшим старінням при 300-350°С. Виділення при старінні дисперсних часток надлишкової g-фази (сполука CuBe, рисунок 2.12) приводить до різкого підвищення міцностних та пружних властивостей берилієвої бронзи.

Рисунок 2.12 – Мікроструктура берілієвої бронзи Бр Б2,5 після гартування від 800°С і старіння при 350°С, 2 год.: на межах і всередині зерен a- фази видно дрібні включення зміцнюючої фази g (CuBe): х250

Так, безпосередньо після гартування бронза БрБ2 має межу міцності біля 550 Н/мм2 при відносному подовжанні біля 25%, а після старіння межа міцності підвищується примірно до 1250 Н/мм2, межа пружності біля 600 Н/мм2, але відносне подовжання знижується до 3-5%. З підвищенням вмісту Ве міцність сплаву збільшується, а пластичність, навпаки, зменшується (рисунок 2.11, б).

Берилієві бронзи використовують для виготовлення пружних елементів відповідального призначення: пружин, пружних деталей, мембран, деталей, які працюють на знос у агресивних середовищах. Берилієві бронзи характеризуються високою межою пружності і низьким модулем пружності, високими корозійною стійкостю та електропровідністю, немагнітністю, гарною технологічністю і здатністю зміцнюватися термічною обробкою.

Підвищення вмісту берілія до 2,5% підвищує межу пружності, але різко збільшує вартість сплаву (бронза БрБ2,5). Легування бронзи, яка містить 1,85-2,1% берілія, титаном (0,1-0,25%) і нікелем (0,2-0,4%) дозволяє отримати пружні властивості такої бронзи (бронза Бр БНТ 1,9), які не поступаються таким у більш коштовної бронзи БрБ2,5 (межа пружності біля 800 Н/мм2). Мікролегування берілієвих бронз бором (0,01%) чи магнієм (0,1%) сприяє подальшому підвищенню межі пружності і зниженню непружних ефектів.

Шляхом термомеханічної обробки (гартування + холодна пластична деформація зі ступенями обтискання до 50% + старіння) можна підвищити межу пружності берілієвих бронз на 20-40%, наприклад, у бронзи Бр БНТ1,9 - до 1000 Н/мм2.

Берілієву бронзу можна також використовувати для виготовлення безіскрового інструменту. При ударі берілієвої бронзи о метал або каміння не виникає іскри, як у сталі. Тому такий інструмент застосовують при вибухово-небезпечних гірничих роботах.

2.4.5. Свинцеві бронзи

Ці бронзи використовують переважно як підчипникові сплави. Найбільш широко використовують сплав, який містить 30% свинцю (бронза БрС30). Ця бронза характеризується низькими механічними властивостями (sв= 60-80 Н/мм2, d = 3-6%), але високими антифрикційними властивостями.

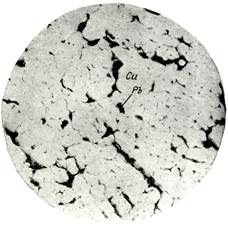

Діаграма стану системи Cu-Pb наведена на рисунку 2.13, а, а типова структура свинцевої бронзи на рисунку 2.13, б.

а б

Рисунок 2.13 – Діаграма стану системи Cu-Pb (а) і мікроструктура свинцевої бронзи Бр С30 у литому стані: по межам зерен міді (світла фаза) розташовуються включення свинцю (темні), х100.

Структура такого сплаву складається з окремих зерен міді і свинцю. Рівномірне вкраплення свинцю в мідь забезпечує високі антифрикційні властивості сплаву. Однак, отримати належну структуру свинцевої бронзи важко, тому що широкий інтервал кристалізації (953-327°С) при різниці у густині міді і свинцю сприяє посиленій ліквації за питомою вагою (густиною). Зменшити ступінь ліквації можливо шляхом прискореного охололження сплаву в процесі кристалізації. Крім того, свинцеву бронзу необхідно перед розливанням ретельно перемішувати для запобігання ліквації, оскільки навіть у рідинному стані має місце обмежена розчинність компонентів (рисунок 2.11), що приводить до розшарування у рідинній фазі (має місце монотектична рівновага).

Свинець забезпечує змащування при роботі підчипника. Для зміцнення мідної основи і поліпшення її опору зтиранню окрім свинцю в сплав вводять до 10% олова (наприклад, бронза БрСО12-8). Олово розчинюється у твердому розчині на основі міді. В свинцеві бронзи вводять також нікель (приблизно до 2,5% по масі) для отримання тонкорозгілкованих дендритів a (Cu) – фази. Це в значній мірі усуває ліквацію за питомою вагою.

2.5. Деякі інші сплави на основі міді

Декоративні сплави - мельхіор, нейзильбер та інші - є сплавами на основі міді, які містять нікель і цинк (5-35% нікелю, 13-45% цинку, інше - мідь). Найбільш розповсюджене співвідношення цих компонентів - 15: 20: 65. Ці сплави мають красивий зовнішній вигляд, добре протистоять атмосферній корозії, мають вельми високу пластичність внаслідок їх однофазної структури. Їх використовують для виготовлення посуду, декоративних виробів, прикрас та ін.

Реостатні сплави. Ці сплави мають високий електричний опір. Мідні сплави, леговані нікелем і марганцем (див. табл. 2.4) використовують для виготовлення прецизійних елементів опору, робоча температура яких не перевищує 500°С. Це обмотки потенціометрів, шунти, катушки опору, резистори, термопари, тензометричні датчики.

Таблиця 2.4 – Склад і властивості реостатних сплавів

| Масова доля елементів,% | Електричні властивості | |||||

| Сплав | Ni | Mn | Cu | r, мкОм*м | a, l / °C | T раб., °С |

| Константан МНМц 40-1,5 Манганин МН Мц 3-12 | 39 - 41 2,5 - 3,5 | 1 -2 11,6-13,5 | Решта Решта | 0,48 0,43 |

Константан (сплав МНМц 40-1,5) використовують переважно для виготовлення термопар, оскільки він має високі значення термо- ЕРС в парі з міддю.

3. АЛЮМІНІЙ І СПЛАВИ НА ЙОГО ОСНОВІ

3.1. Властивості і застосування алюмінію

Алюміній - метал сріблясто-білого кольору. Він не володіє поліморфізмом і характеризується наявністю кристалічної гратки ГЦК з періодом а=0,4041 нм.

Алюміній має малу густину (2,7 г/см3), невисоку температуру плавлення (660°С), високі теплопровідність і електропровідність (см. табл. 1.2), володіє високою пластичністю і корозійною стійкістю. Має низькі показники міцності (sв = 50-80 Н/мм2, sт = 15-30 Н/мм2) при високій пластичності (d = 35-45 %). При реалізації холодної пластичної деформації можна забезпечити зміцнення алюмінію з отриманням значень sв примірно 150 Н/мм2 і sт примірно 100 Н/мм2, але пластичність його різко знизиться (d примірно до 6-12 %).

Висока корозійна стійкість алюмінію обумовлена швидким утворенням на його поверхні міцної і стійкої до впливу багатьох корозійно-активних середовищ плівки оксиду алюмінію.

Домішки погіршують більшість властивостей алюмінію, але призводять до його зміцнення. Постійними домішками алюмінію є Fe, Si, Cu, Zn, Ti. В залежністі від вмісту домішок первинний алюміній підрозділяють на 3 класи: 1) особливої чистоти - А 999 (не більше 0,001% домішок); 2) високої чистоти - А 995, А 99, А 97, А 95 (0,005-0,05 % домішок); 3) технічної чистоти - А 85, А 8 та ін. (0,15-1 % домішок). Технічний алюміній, який виготовляють у вигляді деформованого напівфабрикату (штаби, профілі, прутки та ін.) маркірують як АДО і АД 1.

Внаслідок низької міцності технічний алюміній як конструкційний матеріал застосовують для ненавантажених деталей і елементів конструкцій, коли від материалу вимагаються насамперед легкість, зварюваність, пластичність. Так, його використовують для виготовлення рам, дверей, трубопроводів, фольги, цистерн для перевезення нафти і нафтопродуктів, посуд та ін. Завдяки високій теплопровідністі його використовують для виготовлення різних теплообмінників, у промислових і побутових холодильниках. Висока електропровідність алюмінію сприяє його широкому використанню в якості електротехнічного матеріалу для проводів, кабелей, шин, конденсаторів та ін. Завдяки високій відбиваючій спроможністі він використовується для виготовлення прожекторів, рефлекторів, екранів телевізорів.

3.2. Класифікація і загальна характеристика алюмінієвих сплавів

Сплави на основі алюмінію використовують в яксті конструкційного материалу значно частіше, ніж чистий алюміній. Алюмінієві сплави характеризуються високою питомою міцністю, здатністю опиратися інерційним і динамічним навантаженням, високою технологічністю. Усе сплави алюмінію перевершують чистий алюміній за міцністю (межа міцністі ряду сплавів досягає 500-700 Н/мм2) та питомою міцністю, яка у деяких сплавів наближається до такої у високоміцних сталей. Більшість алюмінієвих сплавів мають високу корозійну стійкість (за винятком сплавів з міддю), високі теплопровідність і електропровідність. Вони характеризуються достатньо високими технологічними властивостями: добре обробляються тиском, зварюються точковим зварюванням, в основному добре обробляються різанням. Більшість з них переважають за пластичністю магнієві сплави і пластмаси.

Основними легуючими елементами алюмінієвих сплавів є Cu, Mg, Si, Mn, Zn, іноді - Li, Ni, Ti. Багато легуючих елементів утворюють з алюмінієм обмежені тверді розчини зі змінною розчинністю а також проміжні фази - інтерметаліди. Це дає змогу зміцнювати такі сплави термічною обробкою – гартуванням на пересичений твердий розчин з подальшим природним чи штучним старінням. Ефективність такої обробки ілюструється даними рисунку 3.1 на прикладі сплавів системи Al - Cu, оскільки мідь входить в склад майже усіх алюмінієвих сплавів.

Рисунок 3.1 - Частина діаграми стану Al - Cu

Гранична розчинність міді у алюмінії складає примірно 5,7% (за масою) і знижується при охолодженні до 0,5% (при 20°С). Таким чином, в залежністі від складу сплаву, до 5,2% міді може виділитися з пересиченого твердого розчину в процесі старіння у вигляді надлишкової фази CuAl2 (фазове старінне), що забезпечить значне зміцнення сплаву.

Легуючі елементи, особливо перехідні, підвищують температуру рекристалізації алюмінію за рахунок утворення дисперсних часток інтерметалідних фаз, які перешкоджають міграції меж зерен і сприяють зміцненню сплаву (т.н. структурне зміцнення, або “прес-ефект”).

Присутність в складі сплавів таких домішок, як залізо і кремній, які утворюють нерозчинні в a-твердому розчині фази, призводить до зниження їх пластичності, в’язкості руйнування, опору розвитку тріщин. Шкідливий вплив цих домішок може бути зменшений внаслідок зменшення їх вмісту з 0,5-0,7% (звичайний вміст у відповідністі зі стандартами) до 0,1-0.3% (чистий сплав, наприклад

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 2854; Нарушение авторских прав?; Мы поможем в написании вашей работы!