КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Мировое производство стали в дуговых электропечах за 2011 год

|

|

|

|

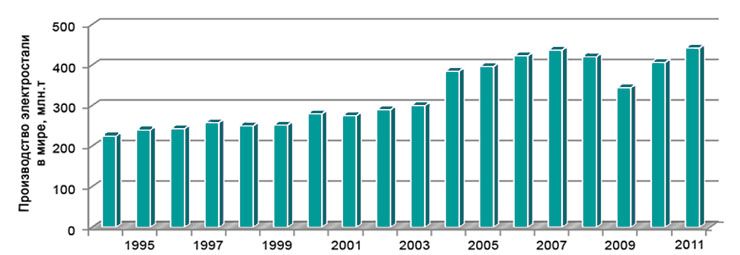

Мировое производство электростали в 2011 году вновь превысило 400 млн.т, относительно спада производства 2008, 09, 10 годов. Доля электростали в общем объеме произведенной стали составляет чуть более 29% (440 млн.т).

По открытым данным World Steel Association

Диаграмма - Динамика изменения производства электростали в мире с 1995 по 2011 год

По открытым данным World Steel Association

Диаграмма - Основные страны производители электростали в мире в 2011 году

1 .2. Классификация заводов черной металлургии

Современное электросталеплавильное производство по интенсивности работы, по сортаменту выплавляемой продукции делится на 2 основные большие группы: интегрированные заводы с полным металлургическим циклом и мини-заводы, в состав которых входят сталеплавильное и прокатное производства.

1. Завод с полным металлургическим циклом (так называемые интегрированные заводы)

1.1 Доменное производство (аглофабрики, коксохимическое производство)

1.2 Сталеплавильное производство

1.3 Прокатное производство (обжимные и крупносортные станы, листовые и мелкосортные)

1.4 Термическая обработка

Преимущества таких заводов:

· Большие объемы производства (более 6 млн. тонн стали в год)

· Различные виды прокатной продукции (сорт, лист, труба)

· Металл получают из рудных материалов, что способствует пополнению металлофонда страны.

Их недостатки:

· Большая нагрузка на экологию за счет аглофабрик и коксохимического производства

Так для примера, для того чтобы получить 1 млн т стали требует 0,5 млн т кокса

При получении 1 млн т кокса – 0,4 млн м3 сточных вод, 1820 т пыли, 730 т сернистых газов, 3650 т СО, 1700 т других отходов (аммиак, фенолы и т.д.)

· Огромные территории от 20 до 50 км2, что увеличивает транспортные расходы (существуют железнодорожный и транспортный цеха)

· Высокие энерго- и трудо- затраты на производство единиц продукции.

Так, каждая стадия прокатки требует дополнительного подогрева

Без интегрированных заводов никак нельзя обойтись, если мы хотим получать большое количество металла. Это связано с тем, что запасы стального лома ограничены и загрязнены примесями цветных металлов, а данный факт снижает качество готовой продукции.

Примером таких заводов, за исключением Магнитогорского металлургического комбината и Запсиба, которые не имеют электросталеплавильного производства, является ОАО “Северсталь”, Осколькский электрометаллургический комбинат (ОЭМК), Златоустовский и Ижевский металлургический заводы, Электросталь, “Красный октябрь” в Волгограде.

2. Мини-заводы.

Наиболее четко тенденция появления и развития мини-заводов прослеживается на примере США, где эти предприятия получили наибольшее распространение. Интенсивное развитие мини-заводов в США, начиная с 70-х годов, определялось издержками производства. В условиях жесткой конкуренции с интегрированными заводами, вследствие технологического и организационного совершенствования таких производственных форм (низкий уровень трудозатрат), доля мини-заводов США составляет в настоящее время более 50% всего рынка металлопродукции. Мини-заводы получали значительные прибыли даже в те периоды, когда интегрированные заводы терпели крупные убытки и вынуждены были сокращать производство.

Обычно в состав таких заводов входит электросталеплавильное, прокатное производства, а также термообработка и доводка продукции.

Как правило, мини-заводы располагают под одной крышей (шихтовый двор, плавильный участок, участок ВПО, разливка и прокатка металла). Технологическая схема включает:

Основные преимущества таких заводов следующие:

· Низкий уровень капитальных затрат на строительство и высокая производительность труда.

Так, при производительности в 0,8 – 1.2 млн. т. проката в год трудозатраты составляют 2 – 2,5 человек часов на тонну. У интегрированных заводов такой показатель составляет – 5 человек часов на тонну.

Основные недостатки:

· Трудно перестраивать производственные мощности с сортовой продукции на листовую. Для листа требуется металл с низкой концентрацией примесей цветных металлов (ПЦМ).

· После МНЛЗ необходим подогрев заготовки перед прокаткой

· Подготовка качественной металлозавалки. Желательно иметь в составе металлозавалки: оборотный стальной лом, металлизованное сырье, а также ШЭП (шихта электропечная). В том случае, если мы используем большое количество товарного лома (лом МПС, лом покупной), то наличие большого количества примесей цветных металлов (ПЦМ) ограничивает сортамент выплавляемых сталей. Кроме того интенсивная и строгоцикличная работа электропечи требует серьезной подготовки лома (удельная масса должна составлять примерно 1,0 – 1,3 т/м3).

Печи на мини-заводах имеют своеобразный профиль.

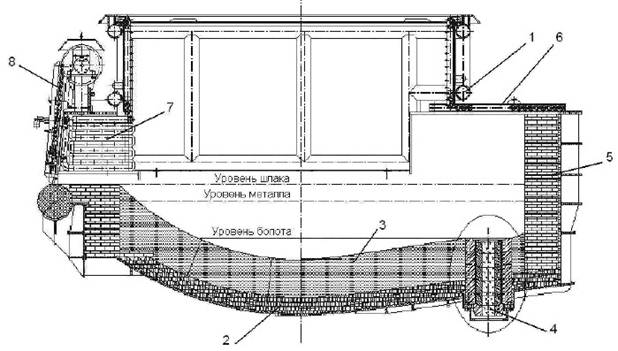

Схема дуговой сталеплавильной печи с эркерным выпуском металла: 1 – каркас; 2 – арматурный слой футеровки подины; 3 – рабочий слой футеровки подины; 4 – эркерный канал; 5 – стенка эркера; 6 – свод эркера; 7 – арка рабочего окна; 8 – заслонка рабочего окна

1. Печь имеет донный выпуск, что позволяет уменьшить длину короткой сети (от трансформатора к электроду, что позволяет уменьшить электрические потери), уменьшить угол наклона печи и работать с “болотом” (оставлять 20 % металла и шлака на подине печи).

Овальный профиль печи увеличивает внутренний объем, что позволяет производить завалку двумя корзинами:

1-ая корзина – холодный стальной лом,

2-ая корзина – лом либо из шахты печи Фукса (нагретый до температуры 800 – 900˚С), либо со стенда внепечной обработки (нагретый до температуры 200 – 250˚С).

Конструкция печи предусматривает дополнительную подачу других энергоносителей (помимо электроэнергии).

· Четыре топливно-кислородных горелки (10 – 15 МВт каждая)

· Три донных фурмы, которые обеспечивают раннее окисление и подогрев металла снизу

· Кислородную фурму в зоне рабочего окна для дожигания СО до CO2.

· Сдвоенную фурму в зоне рабочего окна для подачи коксика (приход тепла, вспенивание шлака пузырями СО, что необходимо для изоляции футеровки стен от мощных электрических дуг)

· Кроме того, через пористые огнеупорные пробки в днище можно подавать аргон для перемешивания и выравнивания температуры и химического состава.

2. Печи с повышенной мощностью трансформатора (порядка 600 КВт на тонну завалки), но с традиционным профилем печи (цилиндрический) с одношлаковым процессом.

Имеет три цилиндрических электрода 9 из графитизированной массы, закреплённых в электрододержателях 8, к которым подводится электрический ток по кабелям 7. Между электродом и металлической шихтой 3 возникает электрическая дуга. Корпус печи имеет форму цилиндра. Снаружи он заключён в прочный стальной кожух 4, внутри футерован основным или кислым кирпичом 1. Плавильное пространство ограничено стенками 5, подиной 12 и сводом 6. Съёмный свод 6 имеет отверстия для электродов. В стенке корпуса рабочее окно 10 (для слива шлака, загрузки ферросплавов, взятия проб), закрытое при плавке заслонкой. Готовую сталь выпускают через сливное отверстие со сливным желобом 2. Печь опирается на секторы и имеет привод 11 для наклона в сторону рабочего окна или желоба.

Дуговая сталеплавильная печь ДСП-200 ёмкостью 200 т: 1 — графитированный электрод диаметром 710 мм; 2 — электрододержатель; 3 — свод; 4 — водоохлаждаемое сводовое кольцо; 5 — цилиндрический кожух; 6 — водоохлаждаемая вспомогательная дверка; 7 — электромеханический механизм поворота печи вокруг вертикальной оси; 8 — электромеханический механизм наклона печи; 9 — сливной носок; 10 — подвижный токоподвод из водоохлаждаемых гибких кабелей; 11 — шток для вертикального перемещения системы стойка — рукав — электродержатель — электрод; 12 — токоподвод из охлаждаемых медных труб.

Используется:

· Четыре ТКГ

· Выпуск металла через желоб

· Вместимость печи составляет порядка 100 тонн.

3. Печи малой емкости (5 – 30 тонн). Удельная мощность трансформатора составляет 300 – 400 КВт/т. Такие печи используется обычно либо на машиностроительных заводах, либо на заводах спецсталей для выплавки экономнолегированных сталей (типа Р18: W = 18%, V = 4%, Cr = 5%, Mo = 2%, C = 1%). Такие печи имеют четкие три периода плавки: период плавления, период окисления и период восстановления. В России в настоящее время порядка 60% печей такого типа.

Также необходимо отметить еще одну группу заводов:

|

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 2194; Нарушение авторских прав?; Мы поможем в написании вашей работы!