КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Стрілові крани на залізничному ходу мають обмежене застосування при монтажі встаткування через необхідність прокладки залізничної колії

|

|

|

|

Ключові терміни

Розділ 1. Загальні питання організації монтажних робіт

Тема №2. Вантажопідйомні машини та механізми.

План.

- Вантажопідйомні машини, механізми, пристосування і спеціальне устаткування для проведення монтажних робіт.

- Такелажне оснащення.

- Випробування змонтованого обладнання.

стрілові крани, автомобільні крани, крани на гусеничному ходу, пневмоколесні крани, козлові крани, щогли, портали, шевери, стропові канати(троси), лебідки траверси, якорі,випробування на міцність і щільність, випробування урежимі холостого ходу, випробування під навантаженням,параметричні випробування.

1. Вантажопідйомні машини, механізми, пристосування й спеціальне устаткування для проведення монтажних робіт.

Технологія монтажу встаткування передбачає вибір відповідних механізмів, пристосувань й устаткування, що забезпечують найбільш раціональні способи монтажу при найменшій витраті сил і засобів.

Вантажні крани. Вантажопідйомні операції можуть бути виконані за допомогою баштових, щоглових, козлових, мостових, залізничниха також самохідних стрілових кранів.

Стрілові крани. До групи стрілових ставляться автомобільні, гусеничні, пневмоколесні й баштові крани. Основні параметри таких кранів наступні: вантажопідйомність, довжина стріли, вантажний момент, тобто добуток ваги вантажу на довжину вильоту стріли (відстань від вертикальної осі, що проходить через вантажний гак, до осі обертання поворотної частини крана), швидкість підйому вантажу й габаритні розміри. Максимальна вантажопідйомність крана вказується в його паспорті.

Автомобільні крани мають невисоку вантажопідйомність 50-160 кН, але дуже мобільні й маневрені. Швидкість переміщення таких кранів становить 30-50 км/годину. Їх зручно застосовувати в міських умовах і на невеликих об'єктах, вилучених один від іншого. Крани на спеціальних автомобільних шасі мають вантажопідйомність до 63 кН.

Крани на гусеничному ходу мають гарну прохідність та маневреність і можуть пересуватися з вантажем на гаку. Питомий тиск на ґрунт таких кранів не великий, тому ці крани застосовують для роботи на вологонасичених ґрунтах. Через низьку швидкість пересування, їх перебазують або на трайлерах,або по залізниці. Якщо відстань до місця перебазування не перевищує 10км і покриття дороги дозволяє рух гусеничної машини, кран перебазується власним ходом.

Пневмоколесні крани відрізняються від гусеничних тільки ходовою частиною, але мають обмежену вантажопідйомність при пересуванні з вантажем через низький тиск повітря в камерах коліс. На монтажній площадці крани застосовуються самостійно, а при перебазуванні відбуксовуються тягочем або по залізниці. На відстань 50 км крани можуть переміщатися власним ходом.

Стрілові крани можуть бути обладнані стрілами різної довжини, що досягається за рахунок збільшення або зменшення кількості проміжних вставок.

Для виробництва ремонтних робіт і робіт з техобслуговування встаткування застосовуються крани консольного типу.

Козлові крани застосовують для монтажу великогабаритних і великотоннажних видів устаткування, а також для забезпечення ремонтних робіт і технічного обслуговування ряду паралельно розташованих горизонтальних обертових барабанних апаратів.

Козлові крани застосовують для монтажу великогабаритних і великотоннажних видів устаткування, а також для забезпечення ремонтних робіт і технічного обслуговування ряду паралельно розташованих горизонтальних обертових барабанних апаратів.

Для монтажу важкого великогабаритного встаткування застосовують щогли, портали, шевери.

Схема вантажопідйомної щогли показана на рис2.1. У вертикальному положенні щоглу утримують чотири розчалювання, які одним кінцем кріпляться до оголовка щогли, а іншим - до стійко нерухомих якорів. До оголовка щогли кріпиться нерухомий блок вантажного поліспаста. Трос, що збігає з його, направляють униз до підстави щогли. До троса прикріплений відвідний блок, що повідомляє тросу горизонтальний напрямок до барабана лебідки.

Рисунок 2.1- Вантажопідйомна щогла

1-гратчаста щегла; 2-ванта; 3- оголовок; 4- поліспаст;5-трос відтяжний; 6-гілка каната поліспаста; 7 – блок відвідний; 8- трос страховий; 9- якір.

Щогли можуть бути трубчастої й ґратчастої конструкції. Трубчасті щогли найбільш прості по конструкції. Їх виготовляють із катаних труб. Однотрубчасті щогли діаметром до 600 мм мають вантажопідйомність до 0,25 МН. При вантажопідйомності від 0,25 до 0,8 МН застосовують трьох трубчасті щогли. Труби з'єднують обручами з листової сталі й додатково зміцнюють сталевим кутом.

Ґратчасті щогли більше складні у виготовленні, але при однаковій вантажопідйомності й висоті вони легше трубчастих. Окремі секції щогли довжиною 5-10 м виготовляються із прокатних куточків зварюванням і стикуються за допомогою накладних сталевих аркушів, до яких вони кріпляться на болтах.

Опорну частину щогл виконують у вигляді твердої плити, посиленої косинками, або у вигляді шарніра. Шарнір дозволяє нахиляти щоглу, що необхідно при проведенні такелажних робіт.Щогли розраховують на міцність під дією стискаючих і згинаючих сил.При роботі щогла сприймає деформації від ваги вантажу, що піднімає, ваги оснащення щогли, власної ваги щогли, тягового зусилля яке виникає на кінці троса поліспаста що,збігає, і спрямоване уздовж щогли, сили ваги вантажу, сили вітру, який діє на щоглу і вантаж, що піднімають.

Кожна щогла повинна мати паспорт, у якому вказується її докладна експлуатаційна характеристика, зокрема припустима вантажопідйомність залежно від довжини й граничного нахилу щогл. Висота щогл коливається в межах 0,75-1,15 висоти апаратів на постаменті.

Портал має П-образну форму і являє собою дві щогли з'єднані ригелем. За допомогою порталу можна піднімати апарати, переміщати їх у площині порталу й установлювати на постаменти. Трубчасті портали виготовляють із труб діаметром 1400 мм і більше. Ригель ґратчастого порталу також виготовляється із труби.

А-образний підйомник називається шевром. Крім вантажного поліспаста шевер оснащується відвідним блоком і тяговим поліспастом, що служить для зміни нахилу шевера.

Для підйому вантажів у щоглових портальних і шеврових підйомниках використаються лебідки з машинним (електричним або дизельним) приводом вантажопідйомністю 5-320 кН.

Лебідки характеризуються величиною тягового зусилля, випробовуваного останнім рядом намотування троса на барабан, швидкістю руху троса й канатоємністю барабана. Для забезпечення універсальності робіт барабан лебідок має бути канатоємністю 100-2000 м. Рама лебідки, щоб уникнути зсуву, кріпиться сталевим канатом до стаціонарного якоря або конструкції будинку, або закрплюється вантажем і пальовим якорем.

Всі лебідки повинні бути постачені надійними гальмовими пристроями. Трос, намотуваний на барабан лебідки, повинен бути паралельний підставі лебідки, намотуватися на барабан знизу й становити з віссю барабана кут, рівний приблизно 90°. Найближчий до лебідки відвідній блок установлюють на відстані, що не менш чим в 20 разів більше довжини барабана лебідки, завдяки чому канат намотується рівномірно по всій довжині барабана.

Через кожні 12 місяців роботи лебідка повинна піддаватися ревізії й технічному огляду.

Вантажопідйомні механізми оснащуються поліспастами - пристроями, що дозволяють зменшити тягове зусилля на ходову, що намотується на барабан лебідки галузь троса.

Поліспаст складається із двох блоків, з'єднаних один з одним вантажним тросом, що послідовно обгинає всі ролики блоків.Верхній блок, прикріплений до оголовка щогли (стріли), називають нерухомим. Нижній блок, до якого кріпиться піднімаємий вантаж, - рухливий. Намотуючи галузь, що збігає, троса на барабан лебідки, скорочують відстань між блоками й піднімають вантаж. При розмотуванні троса нижній блок під дією власної ваги або ваги підвішеного до нього вантажу опускається.Однорольні блоки використають дляпідйому легких вантажів та як відвідні блоки.

2. Такелажне оснащення.

Траверси (рис.2.3) призначені для розподілу зусилля підйому на кілька точок стропування. Траверси дозволяють ліквідувати перекоси, що виникають при неточному визначенні центра ваги конструкції апарата, можливості контакту строп з корпусами й кришками апаратів, що допомагає запобігти зношень і перетирів канатів. При використанні траверси стискальні зусилля, що виникають в елементах, що піднімають, при похилому положенні стропів, заміняються зусиллями, спрямованими вертикально вгору, і відбувається розподіл зусилля підйому на кілька точок стропування, внаслідок чого зменшується прогин апарата від власної ваги. Виготовляються траверси зі швелерів, двотаврових балок або листового металу у вигляді жорсткої конструкції і обладнують петлі для приєднання стропів. Конструкція траверс дає можливість змінювати відстань між вертикальними вантажними стропами.

Сталеві дротові канати (троси) використаються як вантажні канати поліспастів, а також для виготовлення стропів, розчалювань і відтягнень, за допомогою яких фіксуються й закріплюються щогли. Канати одинарного сплетіння виготовляються безпосередньо з окремих дротів. При подвійному звиванні з окремих дротів звивають пасма, а з пасма - канат.

Прядив'яні (конопляні) канати використаються для допоміжних робіт - підйом вручну через блок дрібних деталей і конструкцій, елементів риштовання, для відтягнень при підйомі вантажу.

Залежно від призначення розрізняють троси вантажні, підтримуючі-ванти, розчалювання; стропові. Всі троси повинні мати заводський сертифікат із вказівкою їхньої характеристики й розривного зусилля.

Троси необхідно зберігати намотаними на дерев'яні котушки або барабан лебідки в сухих провітрюваних приміщеннях. Не рідше одного разу в півроку канат ретельно змазують технічним вазеліном або різними мазями.

Зношені канати бракують по кількості обривів дротів, по ступені корозії дротів і стану сердечника. Канат бракують, якщо кількість обривів дротів на довжині одного кроку сплетіння каната перевищує максимально припустима кількість.

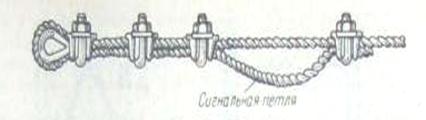

Стропи виготовляються зі сталевих канатів, сталевих ланцюгів або прядив'яних канатів і служать для стропування вантажів, що піднімають.Петлі стропів виготовляються шляхом установки затискачів, заплетення вільного кінця, заливання у втулку легкоплавких сплавів. При кріпленні кінця каната за допомогою затискачів кількість їх повинне бути не менш трьох (рис. 2.2б), а крок розташування затискачів і довжина вільного кінця каната повинні бути не менш шести діаметрів каната.Петля стропи, сполучена з кільцями, гаками й іншими деталями, повинна бути виконана із застосуванням коуша (рис.2.2а), що охороняє канат від стирання. Для строп використовуються гаки стропальні (рис.2.3), а для монтажу великогабаритних пристоїв й апаратів застосовують спеціальні крюки- ковані й штамповані

а б

Рисунок 2.2-Строп із сигнальною петлею

а-коуш; б- загальний вигляд стропа виготовленого задопомогою затискачів.

|

Ланцюгові стропи використовуються при обв'язці вантажів з гострими кутами, оскільки при підйомі таких вантажів канатні стропи швидко зношуються. Багатогілкові стропи дозволяють здійснювати підйом найрізноманітніших довгомірних вантажів, різних вузлів устаткування й металоконструкцій.

З метою підвищення продуктивності праці використають стропи з напівавтоматичними захватами, при цьому розстроповка вантажу виконується без участі стропальника. Для цього досить потягнути за тяговий тросик із землі або з кабіни машиніста крана, у результаті чого відбувається стиск пружини й вихід запірного штифта з вушок.

Для монтажу встаткування також застосовуються вантажозахватні пристрої, у формі гаків, вушок та монтажних штуцерів. Пристрою у формі гаків зручні при підйомі апарата в кілька етапів. При завершенні першого етапу вантажозахоплюючий пристрій крана під дією власної ваги самостійно виводиться з гаків, приварених на корпусі апарата. Вушка використаються при стропуванні апарата за кришку. Кількість вушок звичайно дорівнює трьом. Монтажний штуцер не має вхідного отвору в апарат і служить тільки для монтажу й демонтажу апарата. Звичайно встановлюється два монтажних штуцери на апараті.

Для фіксації й зміцнення вантажопідйомних щогл, порталів широко застосовуються інвентарні якорі: надземні, заглибленні, наземні й гвинтові (рис2.4). Пальові й заглибленні якорі (рис 2.4а і 2.4б) виготовляють дерев'яними, металевими або залізобетонними. Якорі наземні полегшені (рис.2.4в) складаються із двох зварених рам, з'єднаних у середній частині віссю, а в задньої - консольною рамою для установки на ній лебідки. Для забезпечення надійного зчеплення якоря із ґрунтом до нижньої поверхні рам приварені швелери. На раму накладають необхідна кількість залізобетонних блоків. Даний тип якоря може встановлюватися на будь-які ґрунти, за винятком свіжонасипаних, мулистих, торфяних, скельних, а в зимових умовах якір установлюють на розтануті і розігріті ґрунти. Напівзаглиблені якорі (рис.2.4г) складаються із залізобетонних блоків розміром 900 х 900 х 4000 мм і масою 7,5 т кожний. Наземні якорі на шипах (рис.2.4д) складаються з рами й залізобетонних блоків. Рама являє собою зварену конструкцію із труб і швелерів. Перпендикулярно площини рами приварюють шипи таврового перетину, які під дією ваги якоря й завантажених на нього залізобетонних блоків, маса яких становить не менш 40 т, урізаються в ґрунт. Гвинтові якорі (рис. 2.4е), що вгвинчують своїм шнеком у ґрунт, служать для сприйняття вертикальних зусиль.

- Випробування змонтованого обладнання.

Складання машини або апарата закінчується випробуваннями: 1) на

міцність і щільність; 2) у режимі холостого ходу; 3) під навантаженням, що імітує робочий режим; 4) параметричними.

Величина іспитового тиску на міцність залежить від робочого тиску й температури. Випробування на міцність може бути гідравлічним або пневматичним. Для апаратів, що працюють під робочим тиском Р > 0,5 МПа, величина контрольного тиску на міцність становить 1,25Р.

Рисунок 2.2 - Якорі

а-пальові; б-заглиблені; в- наземний полегшений; г-напівзаглиблений;

д- наземний на шипах; е- гвинтовий.

Випробуванню на щільність піддаються апарати, призначені для роботи з горючими, вибухонебезпечними й токсичними продуктами.

Контрольний тиск при випробуванні на щільність повинне бути рівним робочому тиску. Випробування на щільність проводять повітрям або інертним газом.

Якість зварених швів в апаратах, що працюють під атмосферним тиском, перевіряється змочуванням гасом, а міцність самих апаратів випробовується водою під наливом.З однієї сторони зварений шов покривають крейдовою обмазкою, а з іншого боку - гасом. Внаслідок проникаючої здатності гасу при наявності нещільностей у звареному шві (свищі, пори, тріщини, жужільні включення) на висушеній крейдовій обмазці з'явиться жирна гасова пляма. Час проведення випробування - від 1 до 24 годин.

Апарати, що працюють під надлишковим тиском до 7-10 Па, випробовуються тиском, зазначеним у кресленнях. Апарати, що мають робочу температуру стінки вище 400 °С, піддаються гідравлічному випробуванню при тиску, що перевищує робоче не менш чим в 1,5 рази. Вакуум-апарати випробовуються гідравлічно на міцність надлишковим тиском 0,2 МПа й на щільність пневматично надлишковим тиском 0,1 МПа.

Контроль витоків при випробуванні на щільність може бути виконаний мильною піною, якою промащуються передбачуванні місця витоку. У дефектних місцях при випробуванні з'являються мильні бульбашки. Мильною піною промащуються також фланцеві з'єднання. Часто замість мильної піни з успіхом застосовується латекс, який гарно піниться і володіє високою стійкістю піни. Крім мильної піни може використатися обмазка наступного складу: поверхнево-активна речовина ОП-7 (ОП-10) - 20-35%, машинне або вакуумне масло або гліцерин - 15-20%; зубний порошок - 10%; вода - інше. Достоїнством цієї обмазки є висока стійкість піни, що утвориться, піна зберігається протягом 0,5-1,0 год. Ця обмазка безпечна в обігу, неотрутна, легко змивається водою.

Устаткування для проведення гідравлічного випробування складається з обпресувальних агрегатів, манометра, повітряного крана, запірних арматур, інвентарних заглушок. Для обпресування застосовуються поршневі, плунжерні або шестерні насоси. При випробуванні апарат заповнюється водою, а повітряний кран, що перебуває у верхній крапці апарата, залишається відкритим доти, поки в ньому не з'явиться вода. Потім тиск піднімається до контрольного, і апарат витримується при цьому тиску протягом 10хв. Далі тиск знижується до робочого значення й проводиться огляд зварених швів. Якщо на зварених і фланцевих з'єднаннях і сальниках не виявлено течі й відпрівання й не спостерігалося падіння тиску по манометрі, то вважається, що апарат витримав випробування.

При неможливості гідравлічного випробування (великий обсяг апарата й, відповідно, більше навантаження на опори від ваги води, внутрішнє футурування, негативна температура навколишнього повітря, відсутність води) дозволяється проводити пневматичне випробування на такий же пробний тиск, як і при гідравлічному випробуванні.

При пневматичних випробуваннях приймаються додаткові заходи безпеки: вентиль і манометр, що перебувають на трубопроводі, що підводить повітря від компресора, виносяться за межі приміщення, у якому перебуває випробовуваний апарат, люди віддаляються в безпечні місця, зона випробування захищається.

Цього ж запобіжного заходу дотримуються при випробуванні на щільність. Випробування на щільність іноді передбачається технічними умовами на апарат як додатковий вид випробування. Проводиться обов'язково після випробування на міцність.

Перед установкою апарата на випробування необхідна наступна документація: дефектна відомість; технологія ремонту; сертифікат на матеріали; сертифікат на електроди; акт на просвічування і якість зварених з'єднань; акт виміру товщини стінок; акт на випробування; копія посвідчення зварника.

Спочатку проводиться гідравлічне випробування, якому підлягають всі посудини після ремонту, якщо в них здійснювалася заміна окремих частин корпуса, урізання штуцерів, виправлення вм'ятин, зварювання на корпусі апарата.

Вода, застосовувана для гідравлічного випробування апаратів й їхніх елементів, повинна мати температуру не нижче 5 °С и не вище 40 °С.

Гідравлічне випробування вважається успішним, якщо не виявлено течі й потіння у зварених з'єднаннях і на основному металі, а також видимих залишкових деформацій.

Випробування на герметичність є додатковим пневматичним випробуванням на щільність із визначенням падіння тиску за час випробування. Припустиме падіння тиску визначається проектом, а при відсутності вказівок у проекті для знову встановлюваних апаратів з токсичними середовищами повинне становити не більше 0,1% за 1 годину, з пожежо- і вибухонебезпечними середовищами - не більше 0,2% за 1 годину, для всіх апаратів, що піддають повторному випробуванню, - не більше 0,5% за 1 годину. Тривалість випробування на герметичність повинна становити не менш 24 години для знову встановлених апаратів і не менш 4 годин при повторних випробуваннях.

Наступне випробування - на холостому ході - проводиться протягом декількох годин (2-24 год.) з метою перевірки роботи всіх вузлів. При цьому перевіряється загальний характер роботи встаткування, відсутність поштовхів, ударів, вібрації, поводження систем змащення й охолодження, а також виміряється температура нагрівання підшипників, що не повинна перевищувати 60 °С.

Випробування під навантаженням триває протягом декількох змін. При цьому виді випробувань перевіряються працездатність устаткування й параметри роботи при режимі, близькому до робітника.

Після закінчення випробувань, усунення замічених дефектів і при наявності всієї документації на проведений ремонт, оформляється акт на здачу апарата з ремонту. Після його підписання апарат може бути уведений у промислову експлуатацію.

Параметричні випробуванні понинні проходити насоси та відцентрові компресори і газодувки після ремонту прточної частини (робочого колеса або корпуса). Насос встановлюють на стенд, який облаштований баком для води, системою трубопроводів і контрольновимірювальних приладів.Підчас іспитів провдять перевірку відповідності робочих характеристик відремонтованого насосу паспортним.

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 755; Нарушение авторских прав?; Мы поможем в написании вашей работы!