КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные параметры винтовых ЭЗМ

|

|

|

|

| Диаметр винта, мм | М8 | М10 | М12 | М16 | М20 | М24 | М30 | М36 | М42 |

| Шаг резьбы, мм | 1,25 | 1,5 | 1,75 | 2,5 | 3,5 | 4,5 | |||

| Рз |

Примечание. Сила Р3 вычислена при σр = 100 МПа. Между Р3 и σр существует линейная зависимость; например, винтом диаметром Ml6, изготовленным из стали с σр = 200 МПа, можно создать силу Р3 = 25000 Н

Вычисленный диаметр округляют до ближайшего большего значения (см. табл.3).

Исходя из условий закрепления заготовки, выбирают конец нажимного винта (торец гайки), вычисляют КПД (η) механизма и крутящий момент Mкp, который нужно приложить к винту для надежного закрепления заготовки. Если η < 0,4, винтовой ЭЗМ надежен против самоотвинчивания; в противном случае для винта следует выбрать резьбу с мелким шагом. По моменту Mкp выбирают форму рукоятки с учетом требований эргономики.

3.3.2. Клиновые зажимы

Клиновые зажимные механизмы отличаются простотой конструкции, удобством наладки и эксплуатации, способностью к самоторможению, постоянством силы зажима. К недостаткам этих механизмов относятся сосредоточенный характер силы зажима и низкая надежность, которая зависит от характера клинового сопряжения.

Клин применяется в следующих конструктивных вариантах:

1) плоский односкосый клин.

2) двускосый клин.

3) круглый клин.

4) кривошипный клин в форме эксцентрика или плоского кулачка с рабочим профилем, очерченным по архимедовой спирали;

5) винтовой клин в форме торцевого кулачка. Здесь односкосый клин как бы свернут в цилиндр: основание клина образует опору, а его наклонная плоскость - винтовой профиль кулачка;

На рис. 3.3. показан стандартизованный клиновой зажимной механизм с ручным приводом для закрепления заготовки на столе станка. Зажим заготовки осуществляется клином 1, перемещающимся относительно корпуса 4. Положение подвижной части клинового зажима фиксируется болтом 2, гайкой 3 и шайбой; неподвижной части — болтом 6, гайкой 5 и шайбой 7.

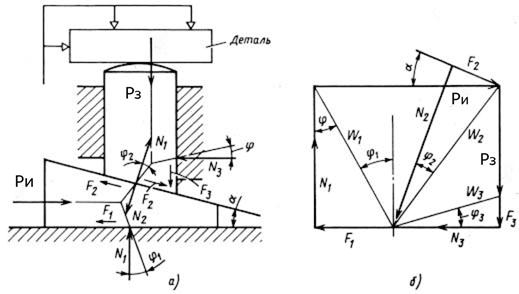

Для надежного закрепления обрабатываемой заготовки в приспособлении клин должен быть самотормозящийся, т.е. зажимать заготовку после прекращения действия на клин исходной силы Ри (рис. 3.4. а). Клиновые зажимы применяют в качестве промежуточного звена в сложных зажимных системах. При расположении передаваемых сил односкосным клиновым механизмом между силами Ри и Рз получается зависимость, определяемая из силового многоугольника (рис. 3.4. б). Условные обозначения: Ри – исходное усилие; Рз – усилие зажима; F1, F2, F3 - коэффициенты трения; N1, N2, N3 - нормальные составляющие от действующих сил; φ1, φ2, φ3 - углы трения; α - угол клина.

знак «+» относится к закреплению клина, а знак «-» к откреплению.

Рис. 3.4. Схема расчета клинового зажима

Самоторможение клина обеспечивается малыми углами α наклона его поверхности и получается при

φ1, φ2, φ3 – углы трения, f – коэффициент трения;

;

;

3.3.3. Эксцентриковые зажимные механизмы

Эксцентриковые зажимные механизмы являются более быстродействующими по сравнению с винтовыми, но развивают меньшую силу зажима. Обладают свойством самоторможения. Основные недостатки: не могут надежно работать при значительных колебаниях размеров между установочной и зажимаемой поверхностью обрабатываемых деталей; ненадежность зажима при работе с ударами или вибрациями. Рабочая поверхность эксцентриков может быть частью окружности, эвольвентой или спиралью Архимеда.

Эксцентриковые зажимные механизмы являются более быстродействующими по сравнению с винтовыми, но развивают меньшую силу зажима. Обладают свойством самоторможения. Основные недостатки: не могут надежно работать при значительных колебаниях размеров между установочной и зажимаемой поверхностью обрабатываемых деталей; ненадежность зажима при работе с ударами или вибрациями. Рабочая поверхность эксцентриков может быть частью окружности, эвольвентой или спиралью Архимеда.

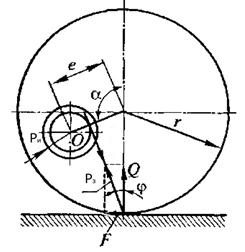

Рис. 3.5. Круглый самотормозящийся эксцентрик и силы, действующие на него:

F— сила, направленная вдоль поверхности контакта эксцентрика с заготовкой;

Круглый эксцентрик (рис. 3.5) представляет собой диск или валик, поворачиваемый вокруг оси О, смещенной относительно геометрической оси эксцентрика на некоторую величину е, называемую эксцентриситетом. Ри – исходное усилие; Рз – усилие зажима; F— сила, направленная вдоль поверхности контакта эксцентрика с заготовкой;

Условие самоторможения эксцентрика:

D− диаметр эксцентрика, e− эксцентриситет

Исходными данными для расчета основных размеров круглого эксцентрика является: Рз − сила закрепления заготовки, Н; d − допуск на размер заготовки от ее установочной базы до места приложения силы закрепления, мм; α − угол поворота эксцентрика от нулевого положения.

Если угол поворота эксцентрика не ограничен, то

е = (d + S1 + S2 + Рз /J)/2,

где е − эксцентриситет; S1− - зазор для свободного ввода заготовки под эксцентрик; S2 − запас хода эксцентрика, предохраняющий его от перехода через мертвую точку;

J − жесткость зажимного устройства, Н/мм.

Для случая, когда угол поворота α значительно меньше 180º,

е = (d + S1 + Рз /J)/(1 - соs α).

3.3.4. Устройства для зажима деталей типа тел вращения

В зависимости от способа установки и центрирования обрабатываемых деталей указанные зажимные устройства можно подразделить на следующие виды:

1) жесткие (гладкие) оправки для установки деталей с зазором или натягом;

2) разжимные цанговые;

3) клиновые (плунжерные, шариковые);

4) с тарельчатыми пружинами;

5) самозажимные (кулачковые, роликовые);

6) с центрирующей упругой втулкой.

|

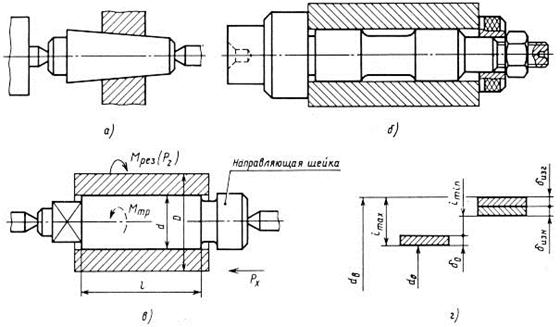

Рис. 3.6. Центровые оправки для установки цилиндрических заготовок в центрах на токарном станке:

а - конусная для высокой точности центрирования; б - оправка для установки заготовки с гарантированным зазором; в - оправка под запрессовку. Условные обозначения: Мтр - момент трения, Мрез - момент резания, Рх - сдвигающая сила (сила сопротивления подаче); г - расположение полей допусков соединения оправка-заготовка.

Условные обозначения: d изн - допуск на износ оправки; d изг - допуск на изготовление оправки; imim, imax - зазор между деталью и оправкой; d0 - допуск на отверстие; d0 - диаметр отверстия; dв - диаметр вала.

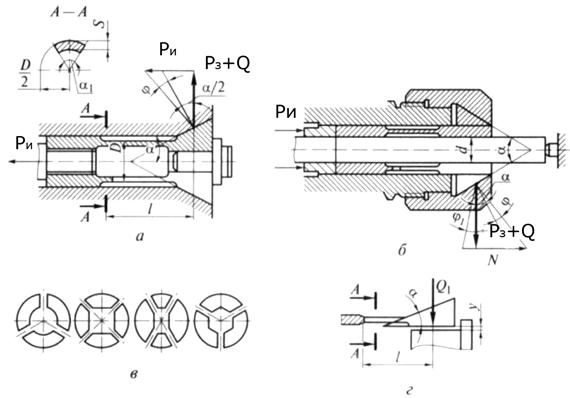

Цанги представляют собой пружинящие гильзы. Их применяют для установки заготовок по наружным и внутренним цилиндрическим и шлицевым поверхностям. Цанги обеспечивают концентричность установки 0,02 − 0,05 мм и представляют собой разрезные пружинящие гильзы (рис. 3.7.). Они выполняются из высокоуглеродистой стали У10А и подвергаются термической обработке в местах губок до твердости НRC 59...63 и в хвостовой части до НRC 40...46. Цанги выполняются также из легированных сталей, содержащих 0,6 - 0,7% С; 1% Mn и 0,5% Cr. Марганец и хром придают цангам высокую твердость и износостойкость.

где: Pз – сила закрепления заготовки; Q – сила сжатия лепестков цанги; φ− угол трения между цангой и втулкой.

Рис. 3.7. Цанговые зажимы а, б — конструкции с тянущей и толкающей цангами для закрепления соответственно штучных заготовок и пруткового материала;

в — число и форма лепестков; г — схема для расчета сил в лепестке цанги

На рис. 3.7. а, б приведены примеры конструкции цанг для центрирования по наружному диаметру. Если конструкцию на рис. 3.7, а с тянущей цангой применяют для закрепления штучных заготовок, то конструкцию на рис. 3.7, б с толкающей цангой применяют чаще всего для закрепления пруткового материала. Для фиксации прутка в осевом направлении перед цангой установлен упор.

Число лепестков цанги (рис. 3.7, в) зависит от ее рабочего диаметра d (см. рис. 3.7, б) и профиля базовой поверхности заготовки или собираемой детали. При d < 30 мм цанга имеет три лепестка, при 30 < d < 80 мм — четыре, при d > 80 мм — шесть. Если базовая поверхность — шлицевая, то число лепестков равно числу шлицов и форма лепестка повторяет профиль впадины шлица.

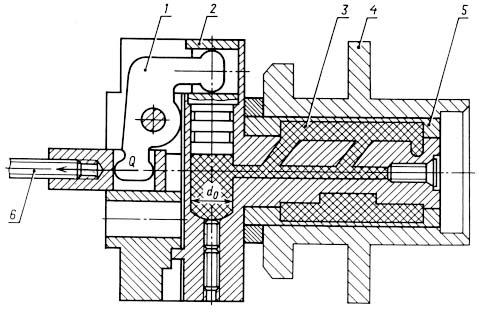

Рис. 3.8. Схема клиноплунжерного токарного патрона (1 - корпус; 2 - плунжер; 3 - клин; 4 - шарик).

Условные обозначения: Рз − усилие зажима одним плунжером; Ри − сила тяги привода; a − угол наклона конуса клина; а − толщина гильзы корпуса.

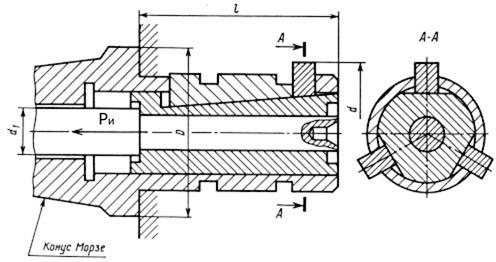

Рис. 3.9. Оправка кулачковая шпиндельная.

Условные обозначения: Ри - осевая сила на тяге; D - диаметр посадочный; d - диаметр кулачков; d1 – диаметр тяги; l - длина оправки.

Оправки и патроны с тарельчатыми (пластинчатыми) пружинами применяют для установки заготовок по внутренним или наружным поверхностям. Они обеспечивают прочное закрепление и точное центрирование в пределах 0,01...0,02 мм. Высокую точность центрирования обеспечивают шлифованием наружной поверхности предварительно сжатых пружин.

На рис. 3.10. а показана консольная оправка для закрепления заготовки 2 по внутренней цилиндрической поверхности. Втулка 4, установленная в корпусе 1 оправки, затягивается винтом 5. При этом для закрепления заготовки осевые силы способствуют сплющиванию тарельчатых пружин 3 и их частичному распределению, что увеличивает наружный диаметр пружин на 0,1...0,4 мм в зависимости от их размеров.

|

Тарельчатые пружины (рис. 3.10, б) изготовляют из пружинной стали марки 60С2А, термически обработанной до твердости 40... 45 HRC. Толщина S пружины составляет 0,5... 1,25 мм. При отжатии винта 5 (см. рис. 3.10, а) пружины 3 возвращаются в исходное положение, а заготовка 2 легко снимается с оправки.

Базовую поверхность заготовки выполняют с точностью не грубее 11-го квалитета. Максимальное сплющивание пружин допускается в пределах 3/4 их полной высоты.

При установке заготовок с протяженной наружной базовой поверхностью применяют оправки с двумя пакетами симметрично расположенных тарельчатых пружин. Значение осевой силы для закрепления заготовки составит:

где N1 — сила, необходимая для выборки радиального зазора между пружинами и базовой поверхностью заготовки; N2 — сила закрепления. Размеры тарельчатых пружин нормализованы, поэтому их выбирают по справочным таблицам.

Патроны и оправки с самоцентрирующими тонкостенными втулками, наполненными гидропластмассой, применяют для установки по наружной или внутренней поверхности деталей, обрабатываемых на токарных и других станках.

На приспособлениях с тонкостенной втулкой обрабатываемые детали наружной или внутренней поверхностью устанавливают на цилиндрическую поверхность втулки. При разжиме втулки гидропластмассой детали центрируются и зажимаются.

|

На рис. 3.11. показана консольная оправка с тонкостенной втулкой и гидропластмассой. Обрабатываемую деталь 4 базовым отверстием устанавливают на наружную поверхность тонкостенной втулки 5. При подаче сжатого воздуха в штоковую полость пневмоцилиндра поршень со штоком перемещается в пневмоцилиндре влево и шток через тягу 6 и рычаг 1 передвигает плунжер 2, который нажимает на гидропластмассу 3. Гидропластмасса равномерно давит на внутреннюю поверхность втулки 5, втулка разжимается; наружный диаметр втулки увеличивается, и она центрирует и закрепляет обрабатываемую деталь 4.

Рис. 3.11. Консольная оправка с гидропластмассой.

|

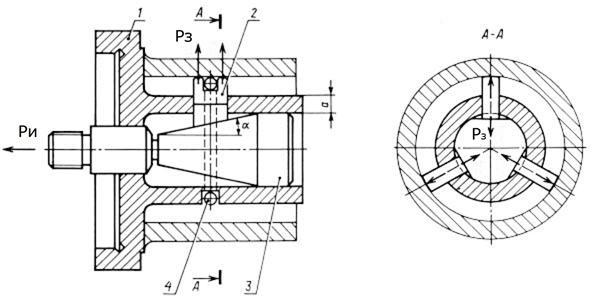

Мембранные патроны применяют для точного центрирования заготовок по наружной и внутренний цилиндрической поверхностям. В зависимости от воздействия на мембрану штока механизированного привода — тянущего или толкающего действия — мембранные патроны подразделяются на разжимные и зажимные.

Мембранный патрон состоит из круглой, привертываемой к планшайбе, мембраны 1 (рис. 3.12, а) с симметрично расположенными кулачками 2, число которых n = 6... 12. Внутри шпинделя станка проходит шток 3 пневмоцилиндра, который при движении вперед прогибает мембрану 1 и раздвигает кулачки 2. При обратном ходе штока 3 мембрана 1, выпрямляясь, сжимает кулачками 2 заготовку 4. При откреплении заготовки шток раздвигает кулачки (рис. 3.12, б, схема раскрытого патрона).

Материал мембраны — сталь марок 65Г, ЗОХГС или У7А, закаленная до твердости 40...45 HRC. Конструкции и основные параметры мембранных патронов стандартизованы.

Мембранные патроны обеспечивают точность центрирования 0,003...0,005 мм, для чего кулачки должны быть отшлифованы по внутреннему диаметру на месте в установленном на станке патроне.

Форма рабочей поверхности зажимных элементов, контактирующих с заготовкой, в основном такая же, как и установочных элементов. Графически зажимные элементы обозначаются согласно таблице 4

Таблица 4

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 3070; Нарушение авторских прав?; Мы поможем в написании вашей работы!