КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Направляющие и вспомогательные элементы, устройства и корпуса приспособлений

|

|

|

|

ЛЕКЦИЯ 4

Графическое обозначение зажимных элементов

Контрольные задания.

Задание 3.1.

Основные правила при закреплении заготовки?

Задание 3.2.

От чего зависит количество точек зажима детали при обработке?

Задание 3.3.

Преимущества и недостатки применения эксцентриков.

Задание 3.4.

Графическое обозначение зажимных элементов.

4.1. Устройства для координирования и направления инструмента

Эти элементы и устройства можно разделить на три группы:

1) для определения положения и направления осевого инструмента — кондукторные втулки;

2) для быстрой установки инструментов на размер — шаблоны, установы;

3) для определения траектории движения инструмента относительно заготовки — копиры.

Кондукторные и направляющие втулки определяют положение оси инструмента относительно установочных элементов приспособления и повышают его радиальную жесткость. Точность диаметра отверстий повышается в среднем на 50 % по сравнению с обработкой без кондукторных втулок.

|

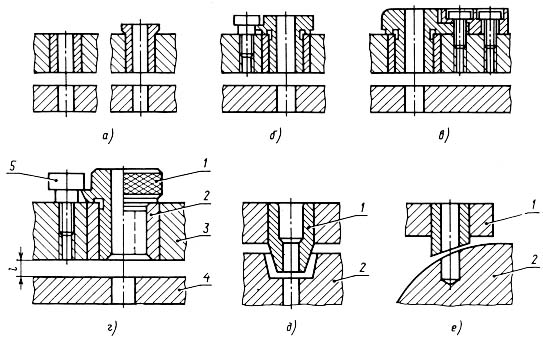

Рис. 4.1. Стандартные кондукторные втулки

а - постоянные без буртика и с буртиком; б, в - сменные с буртиком; г - быстросменные (1 - буртик; 2 - постоянная втулка; 3 - корпус; 4 - деталь; 5 - винт); д - специальная для сверления отверстия в углублении (1 - втулка; 2 - деталь); е - для сверления отверстий на криволинейной поверхности (1 - кондукторская втулка; 2 - деталь).

Кондукторными называют втулки, в которых режущий инструмент направляется ее рабочей частью. Они применяются при обработке отверстий стандартными сверлами, зенкерами и развертками. Ориентировочный срок службы кондукторных втулок 10 000 — 15 000

сверлений.

Кондукторами называют оснащенные кондукторными втулками приспособления для обработки отверстий на станках сверлильной группы.

Постоянные втулки используют в приспособлениях при мелкосерийном производстве для обработки отверстия одним инструментом, когда за время использования приспособления не требуется замена втулки в связи с изнашиванием ее рабочей поверхности.

Сменные втулки применяют в приспособлениях для массового и крупносерийного производства. Чтобы не повреждать корпус приспособления (кондуктор) при смене втулок, их устанавливают в промежуточных втулках по посадкам Н7/h6 или H7/g6.

Быстросменные кондукторные втулки применяют в мелкосерийном и среднесерийном производстве при выполнении многопереходных сверлильных операций, когда отверстие обрабатывают последовательно несколькими инструментами (сверло, зенкер, развертка).

Специальные кондукторные втулки применяют в особых случаях, когда применение стандартных втулок невозможно или не дает эффекта. Разработаны специальные втулки для обработки отверстий в криволинейных поверхностях или наклонных плоскостях.

При сверлении отверстий диаметром до 25 мм для изготовления втулок используют сталь марок У10А, У12А или 9ХС, закаливая ее до твердости 62...65 HRC; при сверлении отверстий диаметром более 25 мм втулки изготовляют из стали 20 или 20Х с цементацией на глубину 0,8... 1,2 мм и закалкой также до твердости 62...65 HRC.

Направляющими называются втулки, в которых режущий инструмент направляется своей специально предусмотренной направляющей частью. Инструмент может иметь одну, либо две направляющие части (переднюю и заднюю). Так оформляются специальные зенкеры и развертки. Обычно направляющие втулки выполняют вращающимися на подшипниках скольжения или качения.

Направляющими называются втулки, в которых режущий инструмент направляется своей специально предусмотренной направляющей частью. Инструмент может иметь одну, либо две направляющие части (переднюю и заднюю). Так оформляются специальные зенкеры и развертки. Обычно направляющие втулки выполняют вращающимися на подшипниках скольжения или качения.

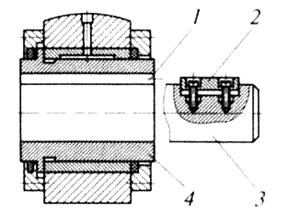

Рис. 4.2. Направляющая втулка для расточных борштанг

1 — шпоночный паз; 2 — шпонка;

3 — борштанга; 4 — втулка

Направляющие втулки, смонтированные на шариковых или роликовых подшипниках, имеют очень большие габаритные размеры, поэтому распространение получили кондукторные втулки, смонтированные на игольчатых подшипниках. Они имеют небольшой размер в радиальном направлении, точны (радиальный зазор не более 15 мкм), износоустойчивы, для них допустима обработка на высоких скоростях резания.

Шаблоны и установы позволяют быстро и точно выставить инструмент, исключая настройку по пробным проходам и промерам, которая занимает много времени. Для этого в конструкцию приспособления вводят специальные элементы (шаблоны и установы), определяющие положение инструментов, соответствующее рабочему настроечному размеру. Применение шаблонов типично для токарных работ, а установов - для фрезерных. Повышение производительности труда достигается в этом случае за счет сокращения времени на наладку инструмента на станке.

Рис 4.3. Шаблоны для токарных и фрезерных станков:

а - для установки резцов на токарном станке (1 - шаблон); б - для установки резца на токарном станке (1 - установочное кольцо; 2 - обрабатываемая деталь); в - для установки фрезы в двух направлениях (1 - угольник; 2 - шаблон; 3 - фреза).

Рис. 4.4. Установы, используемые для наладки фрезерных станков:

а - установ для наладки фрез на размер (1 - установ); б - для установки фрезы в одном направлении; в - для установки фрезы в двух направлениях.

Установы размещают на корпусе приспособления так, чтобы их эталонные поверхности располагались ниже обрабатываемых поверхностей, чтобы они не мешали при установке и обработке заготовки, но в то же время к ним был свободный доступ режущего инструмента. Обычно высотный установ закрепляют одним винтом, а угловой — двумя винтами и двумя штифтами на корпусе приспособления.

Копиры применяют при обработке фасонных и сложнопрофилированных поверхностей на универсальных станках с ручным управлением. Их назначение — обеспечить траекторию относительного движения инструмента, необходимую для получения требуемого контура обрабатываемой детали. В результате повышается точность обработки контура и производительность труда на операции.

Наиболее характерным примером обработки по копиру является фрезерование замкнутого контура методом круговой подачи.

|

Рис. 4.5. Схема копировального устройства при работе по копиру

(1 - заготовка; 2 - копир; 3 - ролик).

Копир и ролик изготовляют из высокоуглеродистой или цементируемой стали, термически обработанной до твердости 58...62 HRC.

Станки с ЧПУ практически сняли проблему применения копиров, так как любой профиль может быть представлен в цифровом коде, записан как управляющая программа и реализован на станке с ЧПУ.

4.2. Вспомогательные элементы и устройства приспособлений

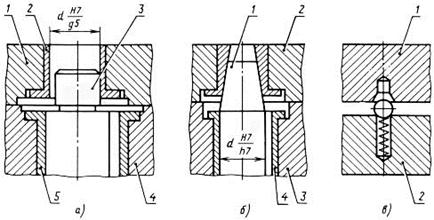

4.2.1.Поворотные и делительные устройства применяют в многопозиционных приспособлениях для придания обрабатываемой заготовке разных положений относительно инструмента. Делительное устройство состоит из диска, закрепляемого на поворотной части приспособления, и фиксатора.

Рис. 4.6. Фиксаторы делительных устройств:

а - с цилиндрическим пальцем (1 - поворотная часть приспособления; 2, 5 - втулки;

3 - цилиндрический фиксатор; 4 - корпус приспособления); б - с коническим пальцем

(1 - конический палец; 2 - поворотная часть приспособления; 3 - корпус приспособления;

4 - втулка); в - шариковый (1 - поворотная часть приспособления; 2 - корпус приспособления).

Фиксатор с цилиндрическим пальцем может воспринимать момент от сил обработки, но не обеспечивает высокой точности позиционирования из-за наличия зазоров в подвижных соединениях.

Фиксатор с коническим пальцем обеспечивает большую точность позиционирования, так как в данном случае отсутствует зазор между пальцем и втулкой.

Шариковый фиксатор наиболее прост, обеспечивает наименьшую точность позиционирования и не воспринимает момент сил обработки. Его поворотная часть переводится на следующее деление вручную до характерного щелчка при западании шарика в новое углубление.

Управление фиксатором в простейших приспособлениях осуществляется вытяжной кнопкой или рукояткой, закрепленной на реечном зубчатом колесе или посредством педали.

|

Рис. 4.7. Вытяжной конусный фиксатор делительного устройства

При фиксировании детали нужно повернуть головку 3 и ввести штифт 2 в пазы направляющей втулки 1. При этом конический фиксатор 6 под действием пружины 4 переместится влево в направляющей втулке 1, установленной в неподвижной части приспособления, и заскочит в одну из втулок 5, установленных в поворотной части приспособления. Из втулки 5 фиксатор 6 выводится головкой 3; при этом штифт 2 перемещается вправо по продольному пазу направляющей втулки 1. Выйдя из втулки 5, фиксатор 6 головкой 3 поворачивается на угол 90° и удерживается штифтом 2 в этом положении.

Выталкиватели ручного и автоматического типов (эскизы конструкций представлены на рис.4.8.) применяют для быстрого удаления небольших деталей из приспособлений. Выталкиватели повышают производительность и создают удобства в работе.

|

Рис. 4.8. Выталкиватели: а – пружинный; б – рычажный; в – кнопочный

4.2.2. Ориентирующие устройства и механизмы предназначены для ориентирования заготовок по плоскостям симметрии. Применяемые для этой цели механизмы часто не только ориентируют, но и зажимают детали.

В качестве примера приведем ориентирующие устройства для деталей некруглой формы.

Ориентирующий механизм с двумя торцовыми кулачками. При повороте рукоятки 1 кулачки 2, установленные на валике 3, ориентируют деталь в продольной плоскости симметрии.

Ориентирующий механизм с двумя торцовыми кулачками. При повороте рукоятки 1 кулачки 2, установленные на валике 3, ориентируют деталь в продольной плоскости симметрии.

Ориентирующий механизм с рычагами. При перемещении плунжера 1 деталь поджимается к рычагам 2, установленным на осях 3, и ориентируется ими в продольной плоскости симметрии. При отводе плунжера рычаги под действием пружины 4 освобождают деталь

Центрирующий механизм с двойным эксцентриком. При повороте рукоятки 1 по часовой стрелке эксцентрик 2 перемещает ползуны 3 со скосами, ориентирующие деталь 4 в продольной и поперечной плоскостях симметрии. Для возвращения ползунов в исходное положение предусмотрены две пружины

Накладной кондуктор с ориентирующим механизмом в виде параллелограмма, составленного из двух продольных и двух поперечных шарнирно соединенных планок 2 и 3. Под действием винта 1 поперечные планки 3 поворачиваются на осях 5, и параллелограмм ориентирует деталь в продольной плоскости симметрии; для ориентации в поперечной плоскости предусмотрены штифты 4

Рис. 4.9. Ориентирующие устройства

4.3. Корпуса приспособлений

Корпус является базовой деталью, объединяющей все элементы приспособления. На корпусе монтируют установочные элементы, зажимные устройства, детали для направления инструмента, а также вспомогательные детали и механизмы. Корпус воспринимает силы обработки и закрепления заготовки.

Требования, предъявляемые к корпусам приспособлений:

− быть жестким и прочным при минимальном весе, т.к. воспринимает силы обработки и закрепления заготовки;

− быть удобным для очистки от стружки и отвода охлаждающей жидкости;

− обеспечивать быструю и удобную установку и съем заготовок;

− обеспечивать установку и закрепление (приспособления) на станке без выверки; для этого предусматривают направляющие элементы - пазовые шпонки и центрирующие бурты;

− обеспечивать безопасность работы (недопустимы острые углы и малые просветы между рукоятками и корпусом, приводящие к защемлению рук рабочего);

− должен быть прост в изготовлении.

|

− трудоемкость изготовления корпуса и его себестоимость должны быть минимальными.

Для лучшего отвода СОЖ и удаления стружки необходимо предусматривать наклонные поверхности (рис. 4.10, а) и избегать углублений и труднодоступных мест. Корпус на столе станка крепят с помощью болтов, заводимых в Т-образные пазы стола, или при помощи прихватов (рис. 4.10, б и в).

Для изготовления корпусов обычно применяют серый чугун СЧ12 и СЧ18, сталь СтЗ, в отдельных случаях (для корпусов поворотных приспособлений) легкие сплавы на алюминиевой основе, а также магниевые сплавы, имеющие малую (1,8) плотность, что важно для облегчения перемещения тяжелых или поворотных приспособлений.

Корпуса приспособлений изготавливают литьем, сваркой, ковкой, резкой при использовании сортового проката, а также сборкой из элементов на винтах или с гарантированным натягом. Если силы резания невелики, то корпус можно выполнить из эпоксидных смол литьем в разовые формы.

При использовании сборных корпусов, состоящих из отдельных элементов, соединенных механически, эффективно применение клеевых технологий. Клеевая прослойка толщиной 0,05...0,15 мм не только повышает прочность и жесткость стыков, но и хорошо гасит вибрации, возникающие при механической обработке.

Контрольные задания.

Задание 4.1.

На какие группы делятся устройства для координирования и направления режущего инструмента?

Задание 4.2.

Какие втулки называются кондукторными, а какие направляющими?

Задание 4.3.

Какие типы фиксаторов делительных механизмов вы знаете?

Задание 4.4.

Для чего предназначены ориентирующие устройства?

Задание 4.5.

Какие требования предъявляются к корпусам приспособлений?

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 5347; Нарушение авторских прав?; Мы поможем в написании вашей работы!