КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Влияние точности изготовления приспособления на точность обработки и сборки

|

|

|

|

ЛЕКЦИЯ 5

Суммарная погрешность при выполнении любой операции механической обработки состоит из:

Погрешности установки заготовки εу;

Погрешности настройки станка ∆н;

Погрешности обработки ∆обр, возникающей в процессе изготовления детали.

Погрешность установки εу — одна из составляющих суммарной погрешности выполняемого размера детали.

Погрешность установки εу заготовки или детали (узла) в приспособлении суммируется из погрешностей базирования εб, закрепления ε3 и положения заготовки детали (узла) в приспособлении εпр, вызываемой неточностью его изготовления и установки на станке или сборочной позиции.

,

Погрешности, входящие в формулу, являются случайными величинами, распределение которых в первом приближении подчиняется закону Гаусса.

Погрешность настройки станка ∆н возникает при установке режущего инструмента на размер, а также вследствие неточности копиров и упоров для автоматического получения заданных размеров на детали.

Погрешность обработки ∆обр, возникающая в процессе и изготовления детали на станке, объясняется:

Геометрической неточностью станка;

Деформацией технологической системы под действием сил резания;

Неточностью изготовления и износом режущего инструмента и приспособления;

Температурными деформациями технологической системы.

Суммарная погрешность при обработке на станке должна быть меньше допуска на заданный размер детали δ. Это условие выражается неравенством:

Погрешностью базирования называют отклонение фактического положения заготовки или детали (собираемого узла) от требуемого. При механической обработке причиной возникновения εб является несовмещение измерительной и технологической (установочной) баз заготовки; при сборке – несовмещение сопрягаемой поверхности детали с установочной базой.

Для конкретной схемы базирования значение εб определяется проекцией расстояния между предельными положениями измерительной базы заготовки на направление размера, получаемого при обработке, т.е. она равна допуску на расстояние между этими базами.

5.1. Погрешность базирования при установке вала на призму

При обработке вала в призме могут быть могут быть следующие измерительные базы для размера h.

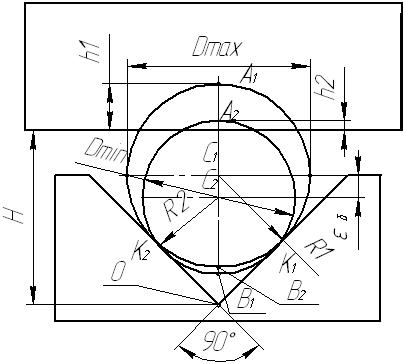

На рис. 5.1 представлена схема установки вала на призму для обработки в размер h (h1; h2; h3).

Диаметр вала может колебаться в пределах:

δD=Dmax-Dmin

|

Рис. 5.1. Измерительные базы при обработке вала в призме.

Измерительной базой является:

для размера h1 – т.А

для размера h2 – т.В

для размера h3 – т.С

Установочной (технологической) базой является т. К (К1; К2) рис.5.2. Инструмент постоянно настроен на размер Н. Поскольку установочная и измерительная базы не совпадают, то погрешность базирования:

.

.

Рис. 5.2. Схема для определения погрешности базирования при установке вала на призму

Для h1:

;

;

Аналогичным образом получаем:

Таким образом:

Здесь δD – допуск на диаметр вала.

Для h2:

Тогда погрешность базирования для второго случая будет:

Для h3:

Очевидно, что во всех трех случаях погрешность базирования зависит прямо пропорционально от поля допуска на диаметр вала и коэффициента, который можно представить в таблице:

Таблица5

Значение коэффициентов К

| К | Угол призмы в градусах | ||

| К1 | 1,5 | 1,21 | 1,07 |

| К2 | 0,5 | 0,21 | 0,08 |

| К3 | 1,0 | 0,71 | 0,58 |

5.2. Погрешность базирования при установке вала на жесткий центр

На рис. 5.3 представлена схема установки вала на жесткий и подвижный центры для обработки ступени вала в размер l.

Диаметр центрового отверстия может колебаться в пределах:

δD=Dmax-Dmin

Измерительной базой для размера l будет левый торец вала. Перемещение суппорта станка прекращается выключением подачи при достижении резцом размера С. Так как измерительная и установочная база не совпадают, то  .

.

Рис.5.3. Схема для определения погрешности базирования вала на жесткий центр

5.3. Погрешность базирования при установке детали на плоскость и два пальца

5.3.1. Базирование на цилиндрические пальцы

Погрешность базирования в данном случае обусловлена наличием допусков на межосевые расстояния (пальцев и отверстий) и наличием зазоров в сопряжении отверстий с пальцами. Рассмотрим два случая (см. рис. 5.4.):

Межосевые расстояния выполнены по номиналу, т.е. оси отверстий и пальцев совпадают рис.5.4.а).

Межосевые расстояния отверстий выполнено по наибольшему предельному размеру (L+δ0/2), а пальцев – по наименьшему (L-δ0/2) рис.5.4.б).

Условие возможности установки заготовки на плоскость и два цилиндрических пальца находим из графических построений:

Здесь δо и δп допуски на межосевое расстояние отверстий и пальцев, а S1min и S2min минимальные зазоры в сопряжениях.

Рис. 5.4 Схемы для определения возможности установки заготовки на два цилиндрических пальца

5.3.2. Базирование на цилиндрический и срезанный пальцы

Для определения влияния срезанного пальца на условие возможности установки заготовки в данной схеме базирования воспользуемся схемой, изображенной на рис. 5.5.

Рис. 5.5. Схема для определения влияния срезанного пальца

Вывод условия установки заготовки на цилиндрический и срезанный пальцы:

Из ∆ДО2С следует:

Из ∆АО2Д следует:

Заменив буквы значениями, получим:

Пренебрегая квадратами малых величин

,

,

Откуда получаем условие установки:

5.4. Определение величины поворота детали при установке ее по плоскости и отверстиям на два пальца

Рис. 5.6. Схема определения величины поворота детали

На схеме изображен наихудший случай, когда зазоры максимальные.

Из графических построений имеем:

Тогда тангенс угла поворота будет:

Погрешностью закрепления ε3 называют смещение измерительной базы заготовки при механической обработке и смещение сопрягаемой поверхности собираемой детали при сборке в приспособлении под действием силы закрепления Рз.

Смещение измерительной базы заготовки (или сопрягаемой поверхности детали) рассматривается в направлении выполняемого размера, поэтому, если сила закрепления Рз направлена перпендикулярно выдерживаемому размеру или смещению сопрягаемых поверхностей, т.е. параллельно осям цилиндрических детали и отверстия, погрешность закрепления отсутствует, ε3 = 0. Если привод приспособления механизированный (сила закрепления Рз=const), то погрешность закрепления ε3 может быть учтена при настройке станка и тоже принимается ε3 = 0.

Наибольшую величину имеют смещения в местах стыка «технологическая база − установочные элементы приспособления». В общем случае погрешность закрепления ε3 зависит от:

− силы, воспринимаемой опорной поверхностью установочного элемента;

− формы поверхности установочного элемента;

− материала, шероховатости и физико-механических свойств поверхностного слоя заготовки и установочного элемента.

Погрешность закрепления ε3 определяют по эмпирическим зависимостям.

Погрешность положения в приспособлении εпр заготовки при обработке или детали при сборке вызывается неточностью приспособления, погрешностями при изготовлении и сборке его установочных элементов, износом последних и ошибками установки приспособления на станке.

Погрешность настройки станка ∆н возникает при установке режущего инструмента на размер, а также вследствие неточности копиров и упоров для автоматического получения заданных размеров на детали.

Погрешность обработки ∆обр, возникающая в процессе обработки детали на станке, объясняется:

1) геометрической неточностью станка;

2)деформацией технологической системы станок — приспособление— инструмент — обрабатываемая деталь (СПИД) под действием сил резания;

3) неточностью изготовления и износом режущего инструмента и приспособления;

4) температурными деформациями технологической системы.

Контрольные задания.

Задание 5.1.

Этапы расчета приспособления на точность.

Задание 5.2.

Какие расчетные параметры могут выступать при расчете приспособления на точность?

Задание 5.3.

Как определить погрешность установки заготовки в приспособлении.

Задание 5.4.

Когда погрешность базирования детали равна нулю?

Задание 5.5.

Какое неравенство должно соблюдаться при установке детали на два цилиндрических пальца?

Задание 5.6.

Как определить величину поворота детали при установке ее по плоскости и отверстиям на два пальца?

Задание 5.7.

Какими могут быть измерительные базы для размера h (h1, h2, h3) при установке вала на призму?

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 3596; Нарушение авторских прав?; Мы поможем в написании вашей работы!