КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вибродуговая наплавка деталей

|

|

|

|

Вибродуговая наплавка отличается от ранее рассмотренных способов наплавки, тем что в процессе восстановления детали конец электродной проволоки совершает колебательные движения в плоскости, перпендикулярной наплавляемой поверхности, а также тем, что наплавленный слой металла принудительно охлаждается.

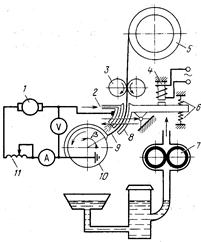

Процесс осуществляется нестабильной дугой (дуга на стадии тлеющего разряда) в сочетании с периодически повторяющимся коротким замыканием электрической сварочной цепи. Это способствует смягчению теплового режима наплавки. Перенос металла в режиме коротких замыканий облегчает формирование наплавляемых валиков. Вибродуговую наплавку осуществляют на установке стальной проволокой (рис. 7.14), которая подается через мундштук 9 до соприкосновения с поверхностью детали 1. К детали и проволоке подводится сварочный ток низкого напряжения. В момент соприкосновения электрода 10 с деталью 1 по проволоке протекает ток короткого замыкания. Это способствует расплавлению поверхности детали в месте контакта, и торец электрода быстро нагревается до температуры плавления. В результате такого взаимодействия достигается структурная связь между деталью и наплавленным металлом. Благодаря колебательному движению мундштука 9 торец электрода 10на короткое время отходит от поверхности детали 1, и в разрыве сварочной электрической цепи возникает искровой разряд с переходом в стадию тлеющего разряда, который длится до момента очередного соприкосновения торца электрода с поверхностью детали.

Рис. 7.14. Схема установки для вибродуговой наплавки:

1— источник сварочного тока; 2 — штуцер для подачи охлаждающей жидкости; 3 — механизм подачи электродной проволоки; 4 — электровибратор; 5 — кассета с электродной проволокой; 6 — уравновешивающие пружины; 7 — насос для подачи охлаждающей жидкости; 8 — мундштук; 9 — электрод; 10 — наплавляемая деталь; 11 — дроссель

Полезность выполнения электродом данного колебательного цикла состоит в том, что при коротком замыкании сварочной цепи основное количество тепла практически аккумулируется в вылете электрода и небольшом микрообъеме поверхностного слоя детали. При этом температура жидкой ванны достигает 1450 — 1500 °С, т. е. не превышает температуры плавления металла. Это не только смягчает тепловой режим наплавки, но и предотвращает возможность выгорания и испарения химических компонентов металла. Стадия тлеющего разряда при удалении торца электрода от поверхности детали используется для предварительного подогрева поверхности детали перед наплавлением очередной порции металла. В отличие от стабильной дуги, температура которой составляет в средней части около 6000 °С, дуга на стадии тлеющего разряда имеет температуру меньше 4000 °С, что также является фактором, смягчающим тепловой режим наплавки. Кроме того, молекула содержащегося в воздухе азота при этой температуре не диссоциирует и поэтому азот остается химически нейтральным по отношению к железу. Это способствует тому, что процесс вибродуговой автоматической наплавки деталей может обеспечить достаточно хорошее качество наплавки без применения защитных средств (флюса, газа и др.).

В ряде случаев в зону наплавки подают охлаждающую жидкость (2,5 — 6 %-ный водный раствор кальцинированной соды или 20 %-ный водный раствор глицерина). Образующийся водяной пар дополнительно защищает расплавленный металл от воздействия азота воздуха, чем способствует получению валика с более высокими механическими свойствами.

Учеными Института электросварки им. Е. О. Патона АН Украины разработан метод вибродуговой наплавки под слоем флюса, который с успехом применяют для наплавки, тонкостенных изделий большого диаметра. Применение флюса обеспечивает замедленное остывание металла и предотвращает образование трещин. Весьма эффективной защитной средой в процессе вибродуговой автоматической наплавки является углекислый газ.

Аккумуляция тепла с последующим быстрым охлаждением малых порций поверхностного слоя металла обеспечивает возможность наплавки вибродуговым способом малогабаритных деталей цилиндрической формы. При этом нет опасности стекания жидкого металла с поверхности детали. Практически диапазон размеров деталей, пригодных для наплавки этим способом, колеблется в пределах 3 — 200 мм.

Вибродуговая наплавка дает возможность получать равномерные слои толщиной от нескольких сотых миллиметра до 3 мм за один проход. Уникальным свойством этой наплавки является то, что в определенном интервале режимов возможно ведение процесса на воздухе без применения защитных средств. Вибродуговой наплавкой восстанавливают стальные и чугунные детали. При наплавке низкоуглеродистой проволокой, например марки Св-08, поверхность легко обрабатывают резцом. Для получения износостойких поверхностей применяют проволоку марки Нп-50Г, Нп-65Г, Нп-ЗОХГСА, Нп-40X13 и др.

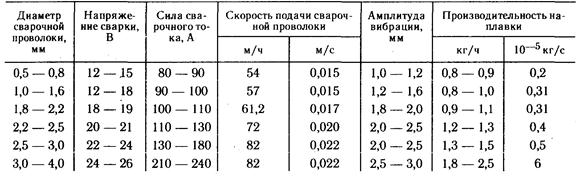

Наплавку ведут на переменном и постоянном токе обратной полярности. Режимы вибродуговой наплавки приведены в табл. 7.18.

Вибродуговая наплавка обладает рядом серьезных недостатков. Так, ограниченные объемы сварочной ванны не обеспечивают хорошего перемешивания основного и наплавленного металлов, что приводит к образованию в последнем пор и микротрещин. В процессе восстановления деталей охлаждающая жидкость, подаваемая в зону сварки, обеспечивает закалку наплавленного валика, а накладываемый последующий валик частично расплавляет предыдущий и создает зону отжига, что приводит к возникновению напряженного состояния и увеличению трещин в наплавленном металле. Наращенный слой сплава имеет неоднородную структуру и соответственно физико-механические свойства. Поэтому у деталей, восстановленных вибродуговой наплавкой, усталостная прочность снижается более чем в 2 раза. Кроме того, производительность вибродуговой наплавки по сравнению с наплавкой подслоем флюса значительно ниже, а безвозвратные потери электродной проволоки на угар и разбрызгивание увеличиваются в 3 — 4 раза.

Вследствие указанных причин, вибродуговая наплавка для восстановления автомобильных деталей применяется в настоящее время редко. Детали, восстанавливающиеся ранее данным способом, в настоящее время успешно наплавляются более прогрессивными методами, например, электроконтактной приваркой металлического слоя.

Т а б л и ц а 7.18. Ориентировочные режимы вибродуговой автоматической наплавки в струе жидкости (4 %-ный водный раствор кальцинированной соды)

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 2120; Нарушение авторских прав?; Мы поможем в написании вашей работы!