КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ключові терміни

|

|

|

|

Розділ 2.Технічне обслуговування та ремонт обладнання хімічних виробництв та підприємств будівельних матеріалів

КЛАСИФІКАЦІЯ ДОПЛАТ ДО ЗАРОБІТНОЇ ПЛАТИ, ЩО ІСНУЮТЬ У ПЕВНИХ СФЕРАХ ДІЯЛЬНОСТІ

Питання для самоперевірки

Висновок

З усіх способів ремонту зношених деталей найпрогресивнішими є покриття металами (наплавлення, хромування, осталювання) або пластмасами, яке дозволяє ремонтувати зношені деталі під номінальні розміри із забезпеченням взаємозамінності. Крім того, покриттям металами або пластмасами можна ремонтувати деталі, знос яких перевищує останній ремонтний розмір.

1. Назовіть види зносу обладнання.

2. Перелічіть основні методи відновлення деталей.

3. Перелічіть основні методи захисту деталей від зносу.

Література

1. Ермаков В.И., Шеин В.С. Технология ремонта химического оборудования. - Л.: Химия, 1977.-280с.

2. Фарамазов С.А. Ремонт и монтаж оборудования химических и нефтеперерабатывающих заводов. - М.: Химия, 1980.-312с.

| Група доплат | Перелік можливих доплат |

| § Перша: доплати, що мають водночас стимулюючий і компенсуючий характер | · За суміщення професій (посад) · За розширення зони обслуговування або збільшення обсягу виконуваних робіт · На період освоєння нових норм трудових витрат · Бригадирам з робітників, яких не звільнено від основної роботи · За ведення діловодства та бухгалтерського обліку · За обслуговування обчислювальної техніки |

| § Друга: доплати компенсаційного характеру за умови праці, що відхиляються від нормальних | · За роботу у важких, шкідливих та особливо важких і шкідливих умовах · За інтенсивність праці · За роботу в нічний час · За перевезення небезпечних вантажів |

| § Третя: доплати, зв’язані з особливим характером виконуваних робіт (сезонністю, віддаленістю, невизначеністю об’єкта роботи тощо) | · За роботу у вихідні дні, що є робочими за графіком · За багатозмінний режим роботи · Водіям, які працюють на автомобілях, за ненормований робочий день і кочові умови праці · За дні відпочинку (відгулу), що надаються за роботу понад нормальну тривалість робочого часу в разі вахтового методу організації робіт · За роботу понад нормальну тривалість робочого часу в період масового приймання й закладання на зберігання сільськогосподарської продукції · За роз’їзднний характер праці |

Тема №2.3 . Монтаж та ремонт типових деталей, вузлів і передач.

План.

1.Монтаж та ремонт валів і підшипників машин.

2.Монтаж і ремонт муфтових з'єднань.

3. Монтаж і ремонт деталі пасових та зубчатих передач.

4 Монтаж, діагностика та ремонт трубопроводів і арматури.

установка й вивірка,паралельність, співвісність,вали, підшипники кочення, підшипники ковзання, муфтові з’єднання, пасові передачі, зубчаті передачі, трубпроводи, трупроводна арматура.

1. Монтаж, діагностика та ремонт валів і підшипників машин.

Вали й осі, застосовувані в устаткуванні хімічних і нафтопереробних заводів, характеризуються розмаїтістю форм, розмірів і матеріалів, з яких вони виготовлені.

Установка й вивірка. При зборці вали й осі встановлюють таким чином, щоб вони займали правильне положення в просторі стосовно базової деталі й інших валів й осям. Звичайно це досягається правильною зборкою опор, у яких вони спочивають.

Важкі вали встановлюють в опори за допомогою піднімальних механізмів. При цьому вали стропляться пеньковим канатом або сталевим тросом, але обов'язково з дерев'яними підкладками, що дозволяє зберегти оброблену поверхню валів і деталей, закріплених на них, від ушкоджень.

Установка й вивірка валів майже завжди пов'язані з регулюванням положення, а іноді й відповідною обробкою (звичайно шабруванням) підшипників. Одночасно з точним дотриманням положення осі вала досягають такого сполучення підшипників з валом, щоб у межах припустимих зазорів між ними вал провертався навколо своєї осі легко й плавно. Шейки валів повинні прилягати до відповідних вкладишів рівномірно по всій опорній поверхні; рівномірність контакту перевіряють по відбитках як на вкладиші, так і на поверхні вала (перевірка на фарбу).При зборці машин дуже важливо витримавши взаємне розташування валів.

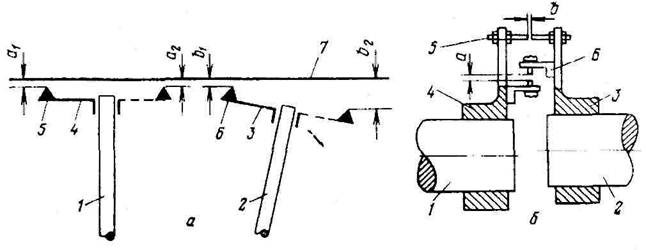

Паралельніст ь валів перевіряють штангенциркулем або штихмасом. З їхньою допомогою вимірюють відстань між утворюючих валів у декількох крапках, домагаючись рівності результатів вимірів шляхом регулювання положення осей, тобто підшипників. Якщо між валами велика відстань, використають сталеву струну 7, що натягають у площині, перпендикулярної до площини осей валів, приблизно на однаковій відстані від валів (рис. 6.1а). На вивіряємі вали 1 й 2 надягають хомути 3 й 4, до яких прикріплені стрілки 5 й 6 із дроту. Струну 7 установлюють так, щоб при обертанні одного з валів (найчастіше того, положення осі якого сутужніше змінити) відстані а1 й а2 були рівні. Вали паралельні тоді, коли при а1=а2 досягається рівність b1=b2. Щоб зрівняти b1 і b2, вісь другого вала переміщають у потрібному напрямку. Така перевірка повинна бути зроблена, принаймні, у двох місцях по довжині вала (краще по кінцях).

В монтажній і ремонтній практиці часто доводиться перевіряти співвісність спільно працюючих валів. Співвісність валів може бути порушена в результаті радіального зсуву осей валів, що залишаються паралельними один одному, або нахилу осей, внаслідок чого вали виявляються розташованими в різних площинах, що перетинаються один з одним.Вивірка співвісності досить відповідальна операція Погане центрування є причиною швидкого виходу з ладу підшипників, вузлів ущільнення (сальників), деталей сполучних муфт і самих валів.

При центруванні вали перевіряють одночасно на радіальний зсув і перелом осей у місці з'єднання. Спосіб центрування залежить від конструкції й розмірів валів, а також від деталей, насаджених на їхні кінці. Якщо на кінці валів, які стикуються, насаджені деталі, зовнішні циліндричні поверхні яких обробленіконцентрично посадковим отворам (наприклад, напівмуфти, шківи), достатня точність центрування досягається за допомогою лінійки. До поверхні деталі на кінці одного з валів прикладають тверду лінійку й вимірюють відстань між нею й концентрично посадковим отворам (наприклад, напівмуфти, шківи), достатня точність центрування досягається за допомогою лінійки. K поверхні деталі на кінці одного з валів прикладають тверду лінійку й вимірюють відстань між нею й поверхнею деталі на іншому валу й відстань між торцями цих деталей у площині лінійки на периферії. Якщо вали не зміщені й співвісні, то при спільному їхньому провертанні ці відстані повинні бути постійні в будь-якому положенні.

Ha рис. 6.1б показане просте пристосування для центрування валів, що не мають на кінцях точно оброблених деталей. Пристосування складається із центрувальних скоб, що закріплюють на кінцях валів за допомогою хомутів. Конструкція хомутів дозволяє застосовувати ту саму скобу для широкого діапазону діаметрів валів. Скоби постачені мікрометричними гвинтами, за допомогою яких при спільному провертанні валів визначають їх радіальний й осьовий зсув. Для цього в декількох положеннях вимірюють зазори між мікрометричними гвинтами й відповідними опорами на сполученій скобі. Вимір проводять, принаймні, у чотирьох положеннях валів (через кожні 90°). Положення підшипників або всієї машини регулюють за допомогою підкладок доти, поки величини зазорів не виявляться постійними у всіх положеннях валів, що провертають.

Для центрування валів деяких машин застосовують спеціальні індикатори, що забезпечують більше високу точність.

Рисунок 6.1- Вивірка валів:

а - на паралельність: 1, 2 - вивіряємі вали; 3, 4 - хомути; 5, 6 - контрольні стрілки; 7 - струна;

б - на співвісність: 1, 2 - вивіряємі вали; 3, 4 - хомути; 5, 6 - мікрометричні гвинти осьового зазору й радіального зазору.

Ремонт валів. Основні можливі несправності циліндричних валів- це зношування й ушкодження робочої поверхні шийок, зношування шпонкових канавок і шліців, ушкодження гвинтового різьблення, центральних отворів, вигин, скручування й поломка. Найчастіше в результаті зношування шийок вала й цапф губиться первісна геометрична форма. Поперечний переріз стає овальним (еліпсним), а поздовжній перетин здобуває конусність. Ремонт зношеної поверхні вала здійснюється механічною обробкою, наплавленням або металізацією. Неправильна форма шийок і цапф, а також ушкодження поверхні усуваються шліфуванням або проточкою з наступним шліфуванням.

Виправлення валів проводять різними способами. Вали простої конфігурації з недефіцитних сталей при значній величині прогину виготовляються заново. Вали невеликого діаметра й досить великої довжини правлять у центрах токарського верстата або спеціального пристосування за допомогою гвинтового натиску.

При прогині великих валів можливе їхнє виправлення наступними методами: 1) термічним методом, застосовуваним при малих прогинах; 2) термомеханічним методом із застосуванням загального або місцевого випалювання до й після механічного виправлення.

Термічний метод непридатний для загартованих валів і при високих прогинах. Він полягає у швидкому місцевому нагріванні опуклої ділянки вала, при якому нагрітий шар металу вала одержує напруги вище границі текучості. Розмір ділянки, що нагріває, визначається величиною прогину. Вал покривається шаром азбесту, у якому залишається вікно для нагрівання. Нагрівання здійснюється газовим зварювальним пальником до температури 600— 700°С (темно-вишневі кольори). Для вала, установленого в опорах, величина деформації може контролюватися по індикаторі, розташованому на кінці вала.

При припиненні нагрівання вал починає випрямлятися. Після охолодження вала до температури навколишнього середовища виробляється перевірка вала індикатором. При необхідності нагрівання вала здійснюється кілька разів з таким розрахунком, щоб при останнім нагріванні одержати перегин вала на 0,10-0,15 мм, що при випалюванні вала усувається.

Термомеханічний метод виправлення полягає в тім, що до початку нагрівання опуклої ділянки у валу створюють напругу за допомогою механічного натиску. При нагріванні вал прагне ще більше розігнутися. Випрямлення ж вала має місце тільки при його охолодженні. Зустрічаючи опір з боку пристрою для попереднього натиску, матеріал у місці нагрівання переходить межу текучості раніше, ніж при чисто термічному виправленні, і цим самим процес виправлення прискорюється. Деформація вала при попередньому натиску й після виправлення контролюється індикаторами, установлюваними на кінцях вала. Після повного охолодження вал звільняється від натискного пристрою для контролю. Нагрівання може здійснюватися кілька разів. Цей метод дозволяє усувати великий прогин, але в матеріалі вала через однобічне нагрівання виникають значні залишкові напруги, що викликають повернення прогину при випалюванні.

Термомеханічне виправлення другого різновиду засновані на пластичних деформаціях вала. Процес здійснюється шляхом нагрівання вала рівномірно із усіх сторін по колу до 600—650 °С з наступним виправленням давильним приладом. Особливістю цього методу виправлення є прояв релакційних явищ.Таким чином, виправлення може складатися із двох етапів: 1) прогрів і навантаження вала; 2) витримка в нагрітому й навантаженому стані.

Виправлення вала в холодному стані здійснюються додатком сили в місці максимального прогину таким чином, щоб прогин вала у зворотному напрямку перевищував в 5-8 разів величину первісного прогину. Цикл навантаження повторюється 3- 5 разів до усунення прогину з виміром щораз биття вала.

При з'єднанні частин вала потрібно зробити його термічну обробку після зварювання, а потім обточити.

Незначні викривлення (до о,о5% длини) колінчатих валів виправляють наклепом.Ручним молотком із кулеподібною голівкою наклепують поверхні щок колінчатого валу по обидва боки від деформованої шийки. У результаті наклепу щоки трохи вигинаються, а вісь вала випрямляється.

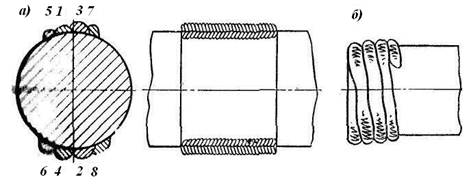

Поверхні, що мають циліндричну або конічну форму, наплавляють двома способами: валики металу наплавляють по черзі на протилежні сторони деталі – подовжнє наплавлення (рис. 6.2 а); вали наплавляють по колу – кругове наплавлення (рис. 6.2 б).

Шийки валів, що мають малий діаметр і велику довжину, рекомендується наплавляти першим способом. У цьому випадку відбувається менша деформація деталі внаслідок вирівнювання напруг. Для наплавлення деталь встановлюють у пристосування, що дозволяє повертати її в необхідному напрямі. Наплавлення металу на торці валів і поверхні торців слід починати від центру валу. Вали накладають концентрично. Так само рекомендується наплавляти сферичні опуклі поверхні.

|

| Рисунок 6.2- Послідовність наплавлення металу на зношений вал: а – подовжня (цифрами вказана послідовність наплавлення валів металу); б – кругова. |

Шийки валів, що мають малий діаметр і велику довжину, рекомендується наплавляти першим способом. У цьому випадку відбувається менша деформація деталі внаслідок вирівнювання напруг. Для наплавлення деталь встановлюють у пристосування, що дозволяє повертати її в необхідному напрямі. Наплавлення металу на торці валів і поверхні торців слід починати від центру валу. Вали накладають концентрично. Так само рекомендується наплавляти сферичні опуклі поверхні.

Якщо в результаті наплавлення порушується термічна обробка деталі, то її слід провести в повному об'ємі, як для нової деталі. Для зменшення внутрішніх напруг після зварювання (наплавлення) деталі поволі охолоджують в ящиках з піском, азбестовою крихтою або в камерах.

Наплавленням можна ремонтувати зношені поверхні шліців напівосей, карданних валів та ін. Для отримання високої твердості і зносостійкості наплавленого металу при ремонті термічно оброблених деталей застосовують литі тверді сплави типу сормайт.

Зірване й забите різьблення на валу прорізають на інший діаметр, а якщо цього зробити не можна, то його заварюють і нарізають нове. Можлива також посадка втулки на обточене місце й нарізування на ній різьблення колишнього розміру.

Монтаж, діагностика й ремонт підшипників кочення. Вступники на монтаж підшипники кочення промивають бензином для видалення консистентного змащення, висушують на повітрі й ретельно оглядають. При огляді звертають увагу на те, щоб на поверхнях деталей не було тріщин, вибоїн, подряпин і кльорів мінливості. Кільця підшипника повинні обертатися відносно одне одоного легко, без заїдань і стукоту.

Монтаж підшипників виконують у строгій відповідності з робочими кресленнями. Не можна довільно заміняти підшипники тільки по ознаці рівності монтажних розмірів, необхідно використати підшипники проектних номерів. Підшипник установлюють у вузол так, щоб торець із клеймом був звернений назовні.Порядок зборки підшипника наступний: спочатку його насаджують на обертову деталь, а потім разом з деталлю встановлюють на нерухомій деталі, тобто спочатку сполучають деталі вузла, що вимагають взаємного запресовування.

|

Рисунок 6.3- Посадка підшипника кочення на вал (а) та одразу на вал і втулку (б):

1 –вал; 2 –оправка.

Запресовування кілець у більшості випадків здійснюють у холодному стані. Однак при монтажі з більшим зусиллям натягу підшипник (при посадці внутрішнього кільця) або корпус (при посадці зовнішнього кільця) нагрівають у масляній ванні до 100—150 °С.

Підшипники встановлюють у корпус і на вал вручну за допомогою мідного вибивача й ручника, а також преса. Підшипник повинен бути запресований до упорів на валу й у корпусі, тому перед посадкою варто перевірити радіуси закруглення на заплічках валів і буртах корпусів. Деталі, що фіксують положення внутрішнього кільця на валу й зовнішньому кільцю в корпусі, необхідно надійно затягти й охоронити від мимовільного розслаблення при роботі.

Підшипники кочення підлягають заміні, якщо виявлені наступні несправності: задирання на бігових доріжках і тілах кочення, ушкодження в місцях посадки підшипника в корпусі або на валу, збільшені зазори між тілами кочення й обоймами, кольори мінливості, сліди защемлення, викрашування, відшаровування, лущення раковин, надлами й тріщини на сепараторі.

При відсутності зазначених дефектів шарикопідшипники перевіряються на шум і легкість обертання від руки. Підшипник повинен мати рівний хід без заїдання й шуму. Перевіряються за допомогою індикаторів радіальний люфт й осьовий зазор.

Зношені підшипники кочення знімають із вала за допомогою гвинтових або гідравлічних знімачів і заміняють новими. Їх не ремонтують на місці, а здають для реставрації в централізованому порядку на підшипникових заводах, де їх розбирають на деталі. Зношування підшипника виражається в поломці його деталей (кілець, кульок або роликів, сепараторів) або в появі на них тріщин. Наявність радіального розбігу свідчить про зношування бігових доріжок і тіл кочення (роликів або кульок).

При ремонті підшипникового вузла всі підшипники кочення очищають і промивають для огляду Зношені посадкові поверхні вала й корпуса відновлюють наплавленням або металізацією з наступною проточкою для забезпечення необхідної посадки. Підшипники знімають із вала свинцевим вибивачем або гвинтовим скобчатим знімачем.

При ревізії вузла підшипників ретельно перевіряють також стан корпуса підшипників, завзятих втулок, нарізних сполучень і т.д. Ненадійні деталі підлягають заміні.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 1142; Нарушение авторских прав?; Мы поможем в написании вашей работы!