КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Процессоры для обработки офсетных форм

|

|

|

|

Общие сведения и техническая характеристика

Процессоры для обработки офсетных форм

После операций копирования фотоформ в контактно-копировальных на поверхности офсетной пластины образуется скрытое изображение рисунка будущей печатной формы. Экспонированные печатные пластины иногда называют соответственно офсетными копиями. В процессе дальнейшей обработки офсетной копии необходимо обеспечить образование гидрофобных печатающих и гидрофильных пробельных элементов, расположенных в одной плоскости на печатной форме. Для машинной обработки служат процессоры, позволяющие сократить время обработки, нормализовать технологические операции и повысить качество печатных форм.

Процессоры представляют собой установки, предназначенные для выполнения одной или нескольких технологических операций по обработке офсетных форм. Выпускаются процессоры в виде отдельных пооперационных машин, из которых составляется комплекс оборудования для изготовления печатных форм. Например, комплекс для обработки офсетных форм может состоять из двух процессоров: для проявления и промывки, для гидрофилизации и сушки, или из трех процессоров, если гидрофилизация и сушка осуществляются в отдельных установках. При изготовлении офсетных форм повышенной тиражестойкости необходимо дополнительно использовать процессор для термической обработки офсетных копий. Большинство известных процессоров для обработки печатных форм являются устройствами поточного типа, в которых обрабатываемая офсетная копия передается с одной технологической операции на другую с помощью транспортирующей системы. Это позволяет из отдельных процессоров путем их агрегатирования составить единую поточную линию для обработки форм. Такие поточные линии могут иметь различное технологическое назначение.

Процессоры для машинной обработки офсетных форм включают следующие основные узлы:

устройства для транспортирования пластин;

систему подачи обрабатывающего раствора на пластину;

емкость для обрабатывающих растворов и устройства для поддержания требуемого объема и концентрации растворов;

термостатирующие устройства, обеспечивающие требуемый температурный режим работы;

емкость для обработки копий.

К каждому из перечисленных узлов предъявляются вполне определенные требования, невыполнение которых влечет за собой нарушение технологического процесса обработки и, следовательно, возможное появление брака.

Наиболее ответственными узлами являются транспортирующие устройства и система подачи раствора.

В настоящее время в процессорах для обработки форм получили распространение транспортирующие устройства с непрерывным горизонтальным или почти горизонтальным перемещением пластин двух принципиально различных типов. Транспортирующие устройства первого типа осуществляют перемещение пластин, расположенных так, что их поверхность, несущая скопированное изображение, находится сверху. Устройства этого типа используются для транспортирования офсетных форм с алюминиевой и полимерной подложкой. В этих устройствах пластина перемещается с помощью вращающихся пар обрезиненных валиков по специальным направляющим или опорной поверхности (рис. 11.1). При этом расстояние между парами валиков должно быть меньше, чем размер пластины вдоль направления ее движения. К первому типу транспортирующих устройств относятся ременные транспортеры (рис. 11.2). Преимуществами валикового транспортера по сравнению с ременным являются отжим растворов при переходе пластины из одной секции в другую, а также надежность транспортирования.

Для жидкостной обработки в процессорах используются ра-створоподающие устройства нескольких видов: с распыленными струями высокого давления, со сплошными струями среднего давления, со сплошными струями низкого давления и дополнительным механическим воздействием посредством щеток (щеточного ракеля), с подачей растворов в ванну и механическим воздействием щетками.

Устройства первого типа обеспечивают значительную площадь обработки при неподвижных форсунках. При этом условия обработки по поверхности пластины различны, раствор подвергается значительной аэрации, а струйные насадки, имеющие малые выходные отверстия, часто засоряются. Поэтому требуются мощные насосы с высоким напором. Подобные устройства широко применяются в процессорах для обработки фотополимерных форм.

Устройства второго типа не требуют мощных насосов, раствор не аэрируется. Обработка осуществляется с достаточно высокой скоростью и качеством. Конструкция этих раствороподающих устройств сложная, так как для обеспечения равномерности обработки необходимо осуществлять возвратно-поступательное перемещение форсунок поперек движения пластины. Устройства второго типа используются для обработки офсетных форм В устройствах третьего типа сочетаются струйный и щеточный методы обработки. Эти устройства в последнее время используются для обработки как офсетных, так и фотополимерных, особенно флексографских форм. Они достаточно просты и эффективны.

В устройствах четвертого типа форма, погруженная в раствор, подвергается механическому воздействию щеток. При этом щетки совершают круговое плоскопараллельное или более сложное движение, что в сочетании с перемещением пластины обеспечивает достаточно равномерную обработку поверхности формы. Такие устройства в основном применяются для обработки фотополимерных форм.

Системы термостатирования обрабатывающих растворов в процессорах для изготовления офсетных форм играют важную роль в получении форм высокого качества. Эти системы принципиально не отличаются от аналогичных систем для проявочных машин.

Основными параметрами технической характеристики процессоров для обработки офсетных и фотополимерных форм являются: максимальный и минимальный форматы обрабатываемых пластин; толщина пластин; диапазон регулирования скорости транспортирования пластин; диапазон регулирования температуры растворов.

Формы офсетной плоской печати обладают на пробельных и печатающих участках различными физико-химическими свойствами по отношению к печатной краске и увлажняющему средству. Пробельные элементы образуют гидрофильные поверхности, воспринимающие влагу, а печатающие элементы — гидрофобные участки, воспринимающие печатную краску. Гидрофильные и гидрофобные участки создаются во время обработки формного материала.

Практически все способы изготовления форм плоской печати сводятся к комбинации четырех операций: местного удаления или нанесения защитного слоя, гидрофилизации или гидрофобизации отдельных участков поверхности.

Формы офсетной плоской печати могут быть разделены на две основные группы — монометаллические и полиметаллические — в зависимости от того, применяется ли один металл (монометалл) или несколько (полиметалл) для создания пробельных и печатающих элементов. Во всех современных способах изготовления монометаллических форм гидрофобные печатающие элементы создаются на пленках копировального слоя, прочно сцепленных с развитой поверхностью металла, а пробельные — на адсорбционных гидрофильных пленках, образованных на поверхности металла-основы.

Офсетные печатные формы изготовляют негативным или позитивным способом копирования. При негативном способе на светочувствительный копировальный слой копируют негативы, и в этом случае задубленный копировальный слой служит основанием для печатающих элементов. При позитивном способе на светочувствительный слой копируют с диапозитива, и тогда экспонированные участки копии растворяются при обработке копии.

Позитивный способ копирования обеспечивает большую точность передачи элементов изображения и устойчивость печатающих элементов в процессе печатания.

В настоящее время для изготовления офсетных форм используются централизованно выпускаемые предварительно очувствленные офсетные позитивные или негативные пластины.

Офсетные предварительно очувствленные позитивные пластины производятся на основе особо чистого алюминиевого проката и являются результатом сложного и продолжительного процесса, гарантирующего высокое качество продукта. Эти пластины предназначены для изготовления высококачественных офсетных форм для листовых и ролевых машин способом позитивного копирования. Возможна поставка пластин любых форматов и толщины — 0,15 мм (с перфорацией и без перфорации), 0,3 и 0,4 мм.

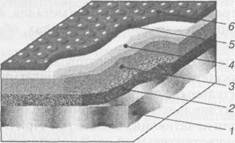

После электрохимической обработки, оксидирования и анодизации алюминиевая основа имеет физико-химические характеристики, обеспечивающие высокую разрешающую способность и тиражестойкость, стабильность гидрофильных свойств пробельных элементов на офсетной печатной форме, равномерное распределение красочного слоя и увлажняющего раствора по всей площади пластины. Темно-голубой цвет светочувствительного слоя (рис. 11.1) обеспечивает высокий цветовой контраст между печатающими и пробельными элементами, что заметно облегчает контроль качества проявленных пластин в процессе копирования. Высокая светочувствительность и фотоширота копировального слоя позволяют сократить время экспонирования, обеспечить точное воспроизведение и упростить процесс проявления.

|

Рисунок 11.1. Структура офсетной позитивной пластины:

1 — алюминиевая основа; 2 — электрохимическое зернение;

3 — оксидная пленка; 4 — гидрофильный подслой;

5— светочувствительный копировальный слой;

6 — вакуумное покрытие

Микропигментирование (вакуумное покрытие) копировального слоя способствует плотному контакту с фотоформой при экспонировании и быстрому созданию вакуума.

Современные процессоры — это компактные автоматизированные поточные линии, осуществляющие последовательно все операции технологического процесса обработки офсетных копий. Для получения полностью проявленной и высушенной формы, готовой к употреблению, процессоры оборудованы четырьмя основными секциями: проявления, промывки, нанесения защитного покрытия (гуммирования) и сушки. Некоторые фирмы производят модели процессоров, в которых отсутствует секция для нанесения защитного покрытия. Но они имеют ограниченное применение, главным образом на небольших предприятиях.

Для нормализации процесса обработки копий в процессорах предусмотрены автоматический контроль и поддержание на заданном уровне всех основных режимов обработки: температуры проявителя в секции проявления, воздуха в секции сушки, скорости транспортирования пластин через процессор и частоты вращения щеток в секции проявления. Предусмотрена возможность настройки оборудования для работы с офсетными пластинами различных производителей. Процессоры имеют также системы регенерации проявителя.

Работа осуществляется в автоматическом цикле по заданной программе. Процесс контролируется с помощью цифровой индикации на пульте управления. Вручную выполняются только укладка формных пластин на стол загрузки и съем готовой формы со стола разгрузки.

В процессорах все основные параметры обработки копий оперативно регулируются с пульта управления: можно изменять скорость транспортирования пластин и частоту вращения щеток, температуру проявителя и воздуха для сушки, количество проявителя, подаваемого для его регенерации, а также задавать программы по промывке элементов секции гуммирования и повторной обработке формы после ее корректировки. При этом на дисплее высвечиваются значения выбранных параметров или функций.

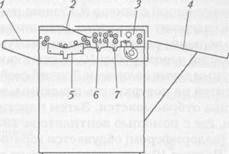

Большинство процессоров для обработки офсетных форм имеют одинаковую схему построения, представленную на рис. 11.2.

|

Рисунок 11.2 – Схема построения процессора

для обработки офсетных форм

Процессор состоит из четырех основных секций: секции проявления 5; секции промывки 6; секции нанесения защитного (гуммирующего) покрытия 7 и секции сушки 3.

Каждая секция выполняет определенную работу в превращении экспонированной пластины в печатную форму, полностью проявленную, сухую, готовую к тому, чтобы взять ее в руки. Пластина загружается в процессор с подающего стола 1. На этом этапе процессор обычно находится в режиме ожидания, но в момент включения входного сенсора (сенсоров) переходит в режим обработки. После загрузки пластины в процессор ее принимает транспортирующая система и плавно проводит через все четыре секции. Через небольшой промежуток времени после того, как пластина покидает процессор и оказывается на приемном столе 4, процессор возвращается в режим ожидания. Процессор оборудован загрузочным устройством повторной промывки 2, через которое можно снова загрузить обработанную пластину в процессор для ее повторной промывки и повторного нанесения защитного покрытия.

Транспортирующая система (рис. 11.3) процессора состоит из двигателя и привода червячной передачи. Привод вращает систему валиков, которая проводит пластину через процессор. Резиновые валики 1 на входе в процессор всегда остаются сухими, чтобы обеспечить равномерное проявление. Направляющая 2 секции проявления гарантирует правильное транспортирование пластины через секцию под щеточными валиками 3 и 4. Первая пара валиков 5 секции промывки отжимает все оставшиеся реактивы с поверхности пластины. Затем пластина промывается с обеих сторон через впрыскивающие трубки 6 и 7 и опять отжимается парой валиков 8. Секция нанесения защитного покрытия содержит три валика, меньший из которых 9 соприкасается с верхним резиновым валиком. Гуммирующий состав, поступающий через трубку 10, создает как бы небольшую ванну между этими двумя валиками. Тонкий слой гуммирующего состава наносится на поверхность пластины, излишек гуммирующего состава отбрасывается. Затем пластина поступает в секцию сушки, где с помощью вентилятора 13 со встроенным нагревателем (калорифером) обдувается горячим воздухом через трубки 11. Валики 12 выводят пластину из процессора.

Рисунок 11.3 – Транспортирующая система процессора

Валики изготовлены из высококачественного этиленпропиленового каучука, что обеспечивает плавное, надежное транспортирование пластины через все секции процессора. Предусматривается индивидуальная регулировка зазора в каждой паре транспортирующих валиков.

В секции проявления экспонированная офсетная пластина погружена в раствор проявителя. При этом экспонированный светочувствительный слой удаляется щеточным валиком (или валиками), пригодным для работы со всеми типами форм. Так как светочувствительный слой на позитивных формах легко растворяется с помощью современных химикатов, то вполне достаточно одного щеточного валика. Проявление негативных форм требует более эффективной обработки. Для этой цели некоторые модели машины оснащены дополнительным щеточным валиком в секции проявления.

Способ проявления с погружением пластины в рабочий раствор является наиболее предпочтительным. Он обеспечивает равномерную обработку и предотвращает вспенивание проявителя, происходящее при использовании душирующих систем для подачи проявителя на обрабатываемую офсетную копию.

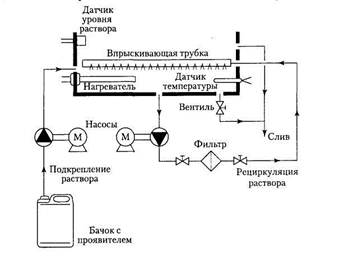

Схема систем регенерации и рециркуляции проявителя представлена на рис. 11.4. Подача раствора в секцию проявления осуществляется посредством циркуляционного насоса через фильтр для очистки проявителя. Ванна этой секции оборудована системой терморегулирования для поддержания заданной температуры проявителя в необходимых пределах. Показания датчика, следящего за уровнем проявителя в ванне, высвечиваются на пульте управления процессором.

Рисунок 11.4 – Схема систем регенерации и рециркуляции проявителя

Система подачи подкрепляющих растворов автоматически включается при подаче пластины в машину. При необходимости компенсировать израсходованный или окислившийся проявитель свежий раствор автоматически добавляется насосом из бака. В автоматизированном процессоре с помощью этого же насоса можно подкачать проявитель в ванну нажатием кнопки на пульте управления. В упрощенных моделях процессоров проявитель нужно доливать вручную.

В процессорах количество проявителя, подаваемого для регенерации вручную, может регулироваться от 0 до 50 мл на одну пластину (с помощью вентиля, выведенного в удобное для регулировки место). В автоматизированных процессорах количество проявителя, подаваемого для регенерации, может регулироваться от 0 до 500 мл на квадратный метр обрабатываемой офсетной копии. Требуемое в каждом конкретном случае количество подкрепляющего раствора устанавливается с пульта управления.

В секции промывки остатки проявляющего раствора смываются с формы с помощью двух душирующих (впрыскивающих) трубок. Вода в эти трубки подается через электромагнитный клапан, который открывается при входе обрабатываемой копии в секцию промывки. Благодаря этому сокращается потребление воды. Можно значительно снизить расход воды, если подсоединить к процессору бак для рециркуляции воды. Этот бак имеет встроенный циркуляционный насос, который прогоняет воду через душирующие трубки секции промывки. При возврате воды в бак она очищается фильтром. При комплектации таким баком процессор может работать в помещении без водопровода. Схема подключения бака для рециркуляции воды приведена на рис. 11.5.

В тех случаях, когда форма подвергается корректировке, ее следует повторно обработать в трех последних секциях процессора. Для этого на всех моделях процессоров предусмотрен дополнительный ввод для повторной обработки в секциях промывки, гуммирования и сушки.

В секции гуммирования на проявленную и промытую форму наносится тонкий слой покрытия для защиты от окисления, пыли и т.п. В дальнейшем, когда форма устанавливается в печатную машину, этот защитный слой смывается.

Рисунок 11.5 – Секция промывки процессора

Секция гуммирования (рис. 11.6) состоит из ванны, насоса, в автоматизированных процессорах также промывки душирующей трубки и валиков. Насос накачивает раствор из бачка в распределительную трубку. Количество подаваемого раствора регулируется с помощью вентиля. Из распределительной трубки раствор попадает в резервуар, образуемый двумя верхними валиками секции гуммирования, а затем тонким слоем наносится

на форму. Излишки раствора отжимаются. Ванна, насос и бачок с раствором представляют замкнутую систему, благодаря чему раствор поступает из ванны обратно в бачок и тем самым осуществляется его рециркуляция. Насос, как и в секции промывки, включается только после подачи пластины в машину.

Рисунок 11.6 – Секция гуммирования

Для того чтобы гуммирующие валики при остановках процессора не «слипались», предусмотрена автоматическая промывка их водой, а также распределительной трубки. Кнопка, включающая программу промывки, находится на пульте управления.

Программа промывки осуществляется двумя электромагнитными клапанами, один из которых открывает подачу свежей воды, а другой — слив. Подача защитного слоя в этом случае блокируется. Вода протекает через распределительную трубку и, попадая на валики, промывает их. После выполнения этой операции программа автоматически выключается.

В простых моделях процессоров распределительная трубка и валики в секции гуммирования очищаются вручную теплой водой. Для этого процессор снабжен ручками разъединения валов. Промывку рабочих элементов секции гуммирования следует производить не менее одного раза в день.

Заключительной стадией обработки офсетной формы является сушка. Для этого в секции сушки предусмотрен центробежный вентилятор со встроенным нагревателем, который подает горячий воздух через систему трубопроводов в две подающие воздух трубки. Форма высушивается при этом с двух сторон. Готовая форма выводится на приемный стол еще одной парой резиновых валиков, находящихся на выходе из секции сушки.

В блоке управления процессора находится микропроцессор, который управляет работой всех систем. Здесь также находятся дисплей с рядом кнопок для настройки параметров системы и предохранители цепей управления и двигателей. Микропроцессор управляет насосами, электромагнитными вентилями, вентилятором, нагревателями и т.п. С помощью пульта управления оператор может контролировать работу процессора.

В поточных линиях для жидкостной обработки офсетных копий используются также струйные раствороподающие системы со сплошными струями среднего давления. В этих системах за счет использования струй более высокого давления процесс обработки осуществляется интенсивнее, что повышает производительность поточной линии, но при этом для более равномерного орошения поверхности копии необходимо перемещать раствороподающие насадки. Так, например, в секции проявления поточной линии, представленной на рис. 11.7, душирующая рамка 1, шарнирно закрепленная на кронштейнах 3 и 10, совершает возвратно-поступательное движение в направлении, перпендикулярном движению обрабатываемой офсетной копии. Офсетная копия вводится в секцию проявления парой вращающихся обрезиненных валиков 8 и 9, движется вдоль опорного стола 7 и выводится из секции после обработки также с помощью пары обрезиненных вращающихся валиков 5 и 6. Проявление офсетной копии осуществляется проявляющим раствором, падающим на нее из сопловых отверстий насадок 4, расположенных вдоль двух трубок 2 с определенным шагом.

Рисунок 11.7 – Секция проявления офсетных копий сплошными струями среднего давления

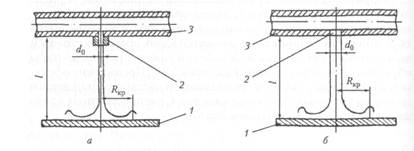

В поточных линиях для обработки офсетных копий сплошные струи создаются форсунками, расположенными в трубках струйного распределителя (душирующих рамок), который размещен на некотором расстоянии l над пластиной. Применяются два основных вида форсунок: струйная форсунка в виде цилиндрической насадки (рис. 11.8, а) и струйная насадка в виде отверстия (рис. 11.8, б) диаметром d0. Эти форсунки обеспечивают равномерное растекание раствора по поверхности пластины, в пределах некоторого радиуса, от центра струи, называемого критическим радиусом Rкр. За пределами зоны, ограниченной Rk, происходит завихрение растекающейся жидкости, и процесс обработки становится малоэффективным.

Рисунок 11.8 – Форсунки для обработки офсетных копий: 7 — обрабатываемый материал; 2 — форсунка; 3 — распределитель

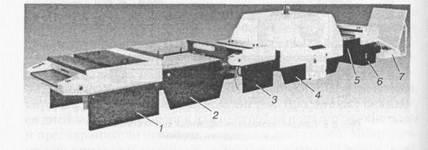

Для крупных производств из отдельных процессоров и модулей составляют многофункциональные поточные линии для обработки офсетных форм, оснащенные микропроцессорным управлением и контролем. Пример такой поточной линии приведен на рис. 11.9.

Рисунок 11.9 – Поточная линия для обработки офсетных форм

В состав линии входят последовательно соединенные устройства: проявочный процессор 1; стол-конвейер для просмотра и корректировки форм 2; модуль очистки форм перед обжигом 3; модуль обжига офсетных форм 4; модуль охлаждения офсетных форм 5; модуль промывки и гуммирования офсетных форм 6; приемное устройство со сталкивателем форм 7.

Стол-конвейер для корректировки форм представляет собой покрытый пластиком конвейер, который автоматически принимает форму из процессора. Когда форма достигает центра конвейера, она останавливается для проверки и необходимых корректировок. По завершении этой процедуры оператор нажатием кнопки перезапускает конвейер, который затем доставляет форму к следующему модулю.

Модуль очистки форм перед обжигом внешне похож на проявочный процессор, имеет систему водной смывки, расположенную на месте секции проявления. Двойной ряд водных струй под высоким давлением удаляет корректирующий раствор или желе с формы. Затем форма проходит через секцию щеточных валиков, которые обеспечивают дополнительную очистку. Модуль очистки имеет собственный бак рециркуляции и фильтрации воды.

Модуль обжига офсетных форм предназначен для обжига проявленных офсетных копий на предварительно очувствленных монометаллических пластинах, что позволяет повысить их тиражестойкость в 3-4 раза. Модуль оснащен стальным конвейером, теплозащитой, предотвращающей нагрев внешних кожухов машины, системами контроля и поддержания температуры обжига и скорости прохождения пластин.

Модуль охлаждения офсетных форм предназначен для охлаждения нагретых форм, обработанных в модуле для обжига, и транспортирования их в секцию гуммирования. Имеет подвижную поверхность с алюминиевыми планками, которые быстро, но равномерно охлаждают офсетную форму.

Модуль промывки и гуммирования офсетных форм осуществляет промывку, нанесение защитного слоя и сушку обработанных пластин.

Приемное устройство со сталкиванием форм осуществляет прием готовых к печати офсетных форм.

Продолжительность обработки офсетных копий в поточных линиях может изменяться в широком диапазоне путем регулирования частоты вращения транспортирующих валов, а следовательно, скорости перемещения пластины. Продолжительность обработки задается оператором вручную с пульта управления. В случае программного управления продолжительность обработки офсетных копий определяют микропроцессоры модулей поточной линии с учетом различных факторов: типа копировального слоя, степени загрязненности рабочего раствора и т.д.

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 1184; Нарушение авторских прав?; Мы поможем в написании вашей работы!