КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема: литье с применением внешних воздействий на жидкий металл

|

|

|

|

ЛЕКЦИЯ 6.

План лекций:

1.Центробежное лить, литье под давлением, под низким давлением.

2.Непрерывное и полунепрерывное литье,

3.Литье выжиманием и погружением.

К литью под регулируемым давлением относят способы литья, сущность которых заключается в том, что заполнение полости формы расплавим и затвердевание отливки происходит под действием избыточного давления воздуха или газа.

Литье под регулируемым давлением создает широкие возможности для управления заполнением формы расплавим. Если внутрь герметичной камеры а подавать сжатый воздух или газ под давлением Ризб-Ратм, то за счет разницы давлений расплав поднимется по металлопроводу и заполнит форму до уровня, соответствующего H=(pиз-pатм). Такой способ заполнения называют литьем под низким давлением. Термин "низкое давление" используется потому, что для подъема расплава и заполнения формы требуемое избыточное давление менее 0.1 МПа.(Рис.6.1.)

Если в герметичной камере установок создавать вакуум, а в камере давление поддерживать равное атмосферному, то заполнение формы произойдет за счет разницы давлений Ратм-Р. Такой способ заполнения называют литьем в акуумным всасыванием. (Рис.6.2.)

Используя схему установки аналогичную данной можно осуществить заполнение формы иначе. Положим, что в камерах а и б вначале создано одинаковое, но больше атмосферного давление воздуха или газа Рк -Ратм. Затем подача воздуха в камеру б прекращается, а в камеру а продолжается; давление в камере повышается до Рк+ Р. Тогда металл будет подниматься по металлопроводу вследствие разницы давлений Ра-Рб, т.е. аналогично тому, как и при литье под низким давлением. Того же результата можно достичь, если понижать давление в камере, оставляя постоянным давление в камере а. Такие процессы называют литьем под низким давлением с противодавлением.

Установки для литья под регулируемым давлением - сложные динамические системы, позволяющие в широких пределах регулировать скорость заполнения формы расплавим. Использование таких установок позволяет заполнить формы тонкостенных 9600 оливок, изменить продолжительность заполнения отдельных участков формы отливок сложной конфигурации с переменной толщиной стенки с целью управления процессом теплообмена расплава и формы, добиваясь рациональной последовательности затвердевания отдельных частей отливки.

Приложение давления на затвердевающий расплав позволяет улучшить условия питания, усадки отливки, повысить ее качество - механические свойства и герметичность. В рассматриваемых процессах после заполнения формы давление действует на расплав, который из тигля через металлопровод поступает в затвердевающую отливку и питает ее. Благодаря этому усадочная пористость в таких отливках уменьшается, плотность и механические свойства возрастают.

Литье под регулируемым давлением осуществляется на установках так, что процесс заполнения формы расплавим - самая трудоемкая и неприятная с точки зрения охраны труда и техники безопасности операция - выполняется автоматически. Конструкции установок и машин для этих литейных процессов обеспечивают также автоматизацию операций сборки и раскрытия форм, выталкивания отливки и ее удаления из формы. Таким образом, процессы литья под регулируемым давлением позволяют повысить качество отливок и обеспечить автоматизацию их производства.

В практике наибольшее применение нашли следующие процессы литья под регулируемым давлением: литье под низким давлением, литье под низким давлением с противодавлением, литье вакуумным всасыванием, литье вакуумным всасыванием с кристаллизацией под давлением (вакуумно - компрессионное литье).

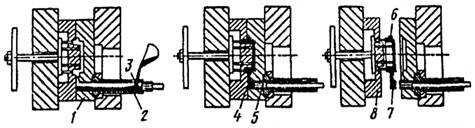

Литье под низким давлением. Тигель с расплавим в раздаточной печи (камере) установки герметично закрывают крышкой в которой установлен металопровод, изготовленный из жаростойкого материала. Металлопровод погружают в расплав так, что конец его не достает до конца тигля на 40-60 мм. Форму установленную на крышке, соединяют с металопроводом литниковой втулки. Полость в отливке может быть выполнена металлическим, оболочковым или песчаным стержнем. Рис.6.3)

Воздух или инертный газ под давлением до 0.1МПа через систему регулирования поступает по трубопроводу внутрь камеры установки и атмосферным давлением расплав поступает в форму снизу через металлопровод, литник и коллектор со скоростью, регулируемой давлением в камере установки. По окончании заполнения формы и затвердевания отливки автоматически открывается клапан, соединяющий камеру установки с атмосферой. Давление воздуха в камере снижается до атмосферного и незатвердевший расплав из металлопровода сливается в тигель. После этого форма раскрывается, отливка извлекается и цикл повторяется.

Основными преимуществами процесса литья под низким давлением являются: автоматизация трудоемкой операции заливки формы; возможность регулирования скорости потока расплава в полости формы изменением давления в камере установки; улучшение питания отливки; снижение расхода металла на литниковую систему.

Основные недостатки невысокая стойкость части металлопровода, погруженной в расплав, что затрудняет использование способа литья для сплавов с высокой температурой плавления; сложность системы регулирования скорости потока расплава в форме, вызванная динамическими процессами, происходящими в установке при заполнении ее камеры воздухом, нестабильностью утечек воздуха через уплотнения, понижением уровня расплава в установке по мере изготовления отливок; возможность ухудшения качества сплава при длительной выдержке в тигле установки; сложность эксплуатации и наладки установок.

Преимущества и недостатки способа определяют рациональную область его применения и перспективы использования. Литье под низким давлением наиболее широко применяют для изготовления сложных фасонных и особенно тонкостенных отливок из алюминиевых и магниевых сплавов, простых отливок из медных сплавов и сталей в серийном и массовом производстве.

Особенности формирования отливки при литье под низким давлением. Заполнение форм расплавим при этом способе литья может осуществлятся со скоростями потока, которые можно регулировать в широком диапазоне. Для получения качественных отливок предпочтительно заполнять форму сплошным потоком, при скоростях, обеспечивающих качественное заполнение формы и исключающих захват воздуха расплавим, образование в отливках газовых раковин, попадание в них окисных пленок и неметалических включений. Однако уменьшение скорости потока, необходимое для сохранения его сплошности может вызвать преждевременное охлаждение и затвердевание расплава, т.е. до полного заполнения формы. Поэтому, как и в других литейных процессах, важно согласовывать гидравлические и тепловые режимы заполнения формы рассплавом.

В зависимости от сочетания конструктивных и пневматических параметров установки движение расплава в металлопроводе и литейной форме при заполнении может происходить как при возрастающей скорости потока, так и при колебательном ее изменении. Колебательный характер изменения скорости отрицательно влияет на качество отливок, поэтому конструкция установки и режим работы ее пневмосистемы, а также конструкция вентиляционной системы формы должны способствовать гашению колебаний скорости.

Основными конструктивными параметрами установки являются: объем рабочего пространства камеры, площадь поперечного сечения отверстия металлопровода, площадь зеркала расплава в тигле.

Увеличение объема рабочего пространства камеры установки увеличивает скорость потока, способствует гашению колебаний, но полностью их не исключает.

Уменьшение площади сечения отверстия металлопровода в установках с объемом рабочего пространства менее 0.07 м3 приводит к резкому гашению колебаний и увеличению скорости течения расплава, в установках с объемом рабочего пространства более 0.4 м3 увеличение площади сечения отверстия металлопровода не влияет на характер движения потока и скорость расплава на входе в форму.

Увеличение площади зеркала расплава в тигле при условии постоянства массы расплава в нем способствует спокойному заполнению. Поэтому установки с тиглем ванного типа, в которых зеркало расплава достаточно велико, более предпочтительны, так как обеспечивают устойчивый режим работы.

Увеличение гидравлического сопротивления на входе расплава в металлопровод приводит к снижению ускорения расплава в начале заполнения и гасит возникающие колебания.

Важное значение для обеспечения постоянства заданной скорости от заливке к заливке, т.е. по мере понижения уровня расплава в тигле, имеет система управления подачей воздуха в камеру установки. Системы регулирования по величине давления целесообразно использовать только в установках ванного типа. При этом точность регулирования должна быть в пределах 0.01-0.05МПа; это обеспечивает поддержание скорости заливки с погрешностью 10-15%. Для установок ванного типа используют дроссельные системы регулирования.

Конструкция полости формы и конструкция ее вентиляционной системы также оказывают влияние на характер движения расплава в полости формы. При заполнении форм сложных отливок с ребрами, бобышками создаются условия для захвата воздуха потоком расплава. Гидравлическое сопротивление полости формы оказывает существенное влияние на характер движения потока. Конструкция вентиляционной системывлияет на характер движения потокарасплава в полости формы и металлопроводе. Уменьшение площади вентиляционных каналов приводит к возрастанию противодавления воздуха в полости формы, способствует гашению колебаний и снижает скорость потока расплава.

Тепловые условия формирования отливки создают возможность направленного затвердевания отливки и питания ее усадки. Части формы, расположенные на верхней плите рабочей камеры установки нагреваются до температуры большей, чем верхняя часть формы. Кроме того, через нижние сечения полости формы, расположенные ближе к металлопроводу, проходит большее количество расплава, чем через сечения, расположенные в верхней части, что существенно увеличивает разницу температур в нижней и верхней частях отливки. Поэтому массивные части отливки, требующие питания, располагают внизу формы, соединяют их массивными литниками с металлопроводом; вверху же формы располагают части отливки, не требующие питания.

Статическое давление на расплав по окончании заполнения формы улучшает контакт затвердевающей корочки и поверхности формы, вследствие чего увеличивается скорость затвердевания отливки. Вместе с тем давление воздуха на расплав в тигле способствует постоянной подпитке усаживающейся отливки, в результате чего уменьшается усадочная пористость, возрастает плотность и повышаются механические свойства отливки.

Избыточное давление в потоке расплава при заполнении формы больше, чем при гравитационной заливке, и гидравлический удар, который может возникнуть при окончании заполнения формы, приводит к прониканию расплава в поры песчаного стержня, появлению механического пригара на отливках.

При литье под низким давлением стремятся заполнить форму расплавим с возможно меньшим перегревом, достаточным для хорошего заполнения формы. С уменьшением толщины стенки отливки и увеличением ее размеров температуру заливки принимают большей. Литниковые системы конструируют с учетом литейных свойств сплава и конструкции отливки. Для отливок простой конфигурации литниковая система может состоять из одного литника, непосредственно примыкающего к массивной части, для более сложных тонкостенных отливок - из литника, литниковых ходов, коллектора и питателей.

Литье с противодавлением Развитие литья под низким давлением является литье с противодавлением. Установка для литья с противодавлением состоит из двух камер В камере, устройство которой подобно герметической камере установки литья под низким давлением, располагается тигель с расплавим. В камере находится форма, обычно металлическая. Камеры разделены герметичной крышкой, через нее проходит металлопровод, соединяющий тигель и форму. Эти камеры прочно соединены друг с другом зажимами. (Рис.10.3.)

Давление воздуха, под которым происходит заполнение формы расплавим, будет будет соответственно равно разнице давлений в нижней Ра и верхней Рб камерах установки: Р=Ра-Рб. Скорость подъема расплава в металлопроводе и полости формы так же, как и при литье под низким давлением, будет зависеть от всей совокупности рассмотренных выше конструктивных и пневматических характеристик системы, определяющих скорость нарастания разницы давлений Р, во время работы установки.

Литье с противодавлением позволяет уменьшить выделение газов из расплава, улучшить питание отливок и вследствие этого повысить их герметичность, а также механические свойства. Этот способ литья дает наибольший эффект при изготовлении отливок с массивными стенками равномерной толщины из алюминиевых и магниевых сплавов, кристаллизующихся в широком интервале температур. Использование второй стадии процесса - кристаллизации под всесторонним избыточным давлением для тонкостенных отливок не всегда приводит к заметному улучшению свойств. Это объясняется тем, что продолжительность кристаллизации тонкостенных отливок мала и отливка затвердевает прежде, чем давление в верхней камере установки достигнет необходимой величины.

Литье вакуумным всасыванием. Сущность процесса литья вакуумным всасыванием состоит в том, что расплав под действием разряжения, создаваемого в полости формы, заполняет ее и затвердевает, образуя отливку. Изменением разности между атмосферным давлением и давлением в полости формы можно регулировать скорость заполнения формы расплавим, управляя этим процессом. Вакуумирование полости форм при заливке позволяет заполнить формы тонкостенных отливок с толщиной стенки 1-1.5 мм, исключить попадание воздуха в расплав, повысить точность, и механические свойства отливок.

В производстве используют установки двух основных разновидностей.(Рис.6.4.)

Установки первого типа имеют две камеры: нижнюю и верхнюю. Нижняя камера представляет собой раздаточную печь с электрическим или газовым обогревом, в которой располагается тигель с расплавим. Верхняя камера расположена на крышке нижней камеры, в крышке установлен металлопровод. Форму устанавливают и закрепляют в камере так, чтобы литник соединялся прижимами с крышкой. Полость верхней камеры через вакуум-привод соединена с ресивером, в котором насосом создается разряжение, регулируемое системой управления. В начальный момент клапан управления открывается, в верхней камере создается разряжение, и расплав вследствие разницы давлений в камерах по металлопроводу поднимается и заполняет полость формы. После затвердевания отливки клапан системы управления соединяет полость верхней камеры с атмосферой, давление в обеих камерах становится одинаковым, а остатки незатвердевшего расплава сливаются из металлопровода в тигель. Верхняя камера снимается, форма с отливкой извлекается и цикл может повторятся.

Установки такого типа используют обычно для улучшения заполнения форм тонкостенных сложных фасонных отливок из алюминиевых и магниевых сплавов с толщиной стенки 2-2.5мм, а иногда и до 1-1.5мм.

Установки второго типа используют для отливки втулок, слитков и заготовок простой конфигурации в водоохлаждаемых системах кристаллизаторы. Носок металлического водоохлаждаемого кристаллизатора погружается в рассплав, находящийся в тигле раздаточной печи. Рабочая полость кристаллизатора, оразующая отливку, соединяется вакуумом-проводом с вакуумным ресивером. Разряжение в системе создается вакуумом-насосом и регулируется натекателем. Поворотом распределительного крана рабочая полость кристаллизатора соединяется в вакуумным ресивером. В полости кристаллизатора создается разрежение, и расплав всасывается внутрь кристаллизатора, поднимаясь на высоту, пропорциональную разрежению hрт и обратно пропорционально ее плотности. После затвердевания отливки носок кристаллизатора извлекают из ванны расплава, поворотом крана, рабочую полость соединяют с атмосферой и отливка выпадает из кристаллизатора в приемный короб.

Особенности формирования отливки. Форма может заполнятся расплавим с тебуемой скоростью, плавно, без разбрызгивания, сплошным фронтом; расплав, заполнивший форму, затвердевает в условиях вакуума; газы, содержащиеся в расплаве, могут из него выделяться, благодаря чему создаются условия для получения отливок без газовых раковин и пористости. Для получения плотных отливок без усадочных дефектов необходимо согласовывать интенсивности затвердевания и питания отливки.

Обычно при литье вакуумным всасыванием слитков, втулок, расплав засасывают в тонкостенный металлический водоохлаждаемый катализатор, благодаря чему отливка затвердевает с высокой скоростью.

Таким способом можно получать тонкостенные отливки типа втулок без стержней. В этом случае после всасывания расплава в кристаллизатор и намораживания на внутренних стенках кристаллизатора корочки твердого металла заданной толщины вакуум отключается и незатвердевший расплав сливается обратно в тигель. Таким образом, получают плотные заготовки втулок без газовых и усадочных раковин и пористости. Способ позволяет получать отливки из легких цветных и медных сплавов, чугуна и стали. Наиболее часто этот способ используется для литья заготовок втулок, вкладышей, подшипников скольжения из дорогостоящих медных сталей. При этом наиболее ярко проявляются основные преимущества данного способа: спокойное заполнение формы расплавим с регулируемой скоростью, сокращение расхода металла вследствие устранения литников и прибылей, автоматизация процесса заполнения формы.

Литье под давлением. ЛПД применяется уже около 170 лет и имеет большие перспективы использования в промышленности. Сущность процесса заключается в том, что металлическая форма, называемая пресс-формой, заполняется жидким или кашеобразным (полужидким) металлом под внешним избыточным давлением с большой скоростью и за короткое время. Эти условия позволяют изготовить отливки с высокой геометрической точностью, чистой гладкой поверхностью при очень малых толщинах стенок отливок.

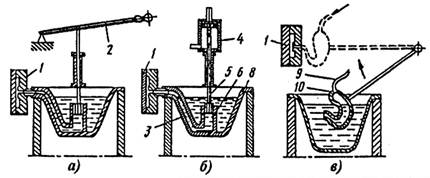

В конце XIX в. было опробовано ЛПД алюминиевых сплавов. Однако в компрессорных машинах из-за постоянного контакта с кислородом воздуха сплав окислялся и оксиды замешивались с металлом и попадали в отливку, а в поршневых машинах алюминий растворял поверхность поршня и цилиндра. Поиски возможности изготовления качественных алюминиевых отливок привели к конструкции машины с гузнеком (по конфигурации гузнек напоминает гусиную шею - от англ. goose - гусь, neck - шея) (рис. 6.1, в). В гузнек набирается порция сплава из котла 4. Затем гузнек поднимается и соплом прижимается к пресс-форме 1. Металл в пресс-форму запресовывается сжатым воздухом, подаваемым через шланг 3.

Полость цилиндра, в которой находится металл, называется камерой прессования. Если камера находится в расплавленном металле, как на рис. 6.1, а, б, то она называется горячей, если вне металла (рис. 6.1, в), то холодной камерой прессования. По расположению камеры прессования могут быть горизонтальными, наклонными и вертикальными.

Рис. 6.1. Устройство для запрессовки расплава в пресс-форму под давлением:

а - вручную; б - с пневматическим приводом; в — с гузнеком; 1- прссс-форма;2 - рычаг; 3 -канал в котле; 4 - пневмоцилиндр; 5 - шток с прессующим поршнем; 6 - камера прессования с отверстием 7; 8 - котел; 9 - шланг для подвода сжатого воздуха; 10- гузнек

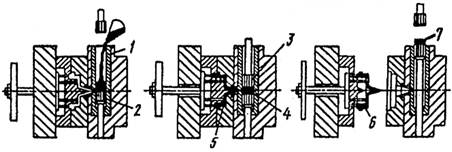

В 1924 г. фирма Еккерт, а в 1928 г. фирма Полак сконструировали и изготовили машины с холодной вертикальной камерой прессования (рис. 6.2). На таких машинах благодаря их быстроходности можно было отливать не только алюминиевые сплавы, но и сплавы на медной основе с температурой плавления 900...1050°С. На машинах с холодной камерой прессования можно заливать металл, как в жидком, так и в кашеобразном состоянии.

Рис. 6.2. Схема литья под давлением на машинах с холодной вертикальной камерой прессования:

1 - камера прессования; 2 - подвижное дно камеры; 3 - прессующий поршень; 4 -литниковая втулка; 5- полость формы; 6- отливка; 7- пресс-остаток

В 1934 г. фирма США Peed Prentis начала изготовлять машины с горизонтальной холодной камерой прессования. Конструкция этих машин вследствие горизонтального расположения камеры прессования (рис. 6.3) (в отличие от вертикальной камеры) позволила избавиться от лишнего поворота жидкого сплава при заполнении формы, т.е. повысить мощность запрессовки.

На машинах с холодной камерой прессования можно использовать все цветные металлы: медные, алюминиевые, цинковые и свинцово- оловянные. Однако отливки из цинковых и свинцово-оловянных сплавов лучше получать на машинах с горячей камерой прессования ввиду их большой производительности.

Машины с горячей камерой прессования могут быть поршневыми и компрессорными. Поршневые машины с вертикальной камерой прессования подразделяют на машины с вертикальной (рис. 6.3. а), наклонной (рис. 6.3 б) и горизонтальной (рис. 6.3 в) плоскостью разъема пресс-формы. Машины с неподвижным горизонтальным металлоприводом могут иметь вертикальный (рис. 6.3. г) или горизонтальный (рис. 6.3. д) разъем формы. Машины с горизонтальной плоскостью разъема применяются крайне редко.

Рис. 6.3. Схема литья под давлением на машинах с холодной горизонтальной камерой прессования:

1 - подвижная половина формы; 2 - камера прессования; 3 - окно для заливки металла; 4 - питатель; 5 - прессующий поршень; 6 - отливка; 7- пресс-остаток; 8 - неподвижная половина формы

Компрессорные машины, с которых начиналось развитие ЛПД, были предназначены для легкоплавких сплавов. Сжатый воздух давит на всю поверхность металла в тигле, из которого он поступает по неподвижному металлопроводу в пресс-форму с вертикальной (рис. 6.4. е) или горизонтальной (рис. 6.4. ж) плоскостью разъема. В настоящее время компрессорные машины такого типа выделились в отдельную группу машин для литья под низким давлением.

Рис. 6.4. Схемы поршневых и компрессорных машин

Технологический процесс. Для ЛПД используют в основном цветные сплавы на основе меди, алюминия, магния и цинка. Их свойства и параметры процесса литья приведены в табл. 6.1.

Таблица 6.1. Свойства сплавов и параметры процесса ЛПД

| Показатель | Основа сплавов | |||

| Сu | А1 | Mg | Zn | |

| Температура плавления, °С | 900...950 | 580...600 | 580…585 | 380...400 |

| Плотность, кг/м3 | 7900…8800 | 2500...2700 | 1750…1850 | 6600...7000 |

| Временное сопротивление разрыву, МПа | 300…400 | 160...280 | 160…230 | 250...300 |

| Относительное удлинение, % | 15…40 | 1...3 | 1…2 | 1...3 |

| Твердость НВ | 800…1000 | 600...900 | 500…600 | 700...800 |

| Температура заливки, °С | 900…950 | 580...630 | 600…660 | 380...420 |

| Отклонение размеров отливки, % | ±0,25 | ±0,15 | ±0,15 | ±0,10 |

| Стойкость пресс-формы, число циклов | ||||

| Жидкотекучесть, балл | ||||

| Склонность к привариванию, балл | ||||

| Минимальная толщина стенок, балл |

Из плавильной печи металл в ковшах переливается в раздаточные печи, находящиеся возле машин ЛПД (рис. 6.5). В этих печах поддерживается требуемая температура. Из печи вручную или с помощью специальных дозирующих устройств порция расплава заливается в подогретую камеру прессования и в смазанную пресс-форму. В момент окончания движения потока расплава создается гидродинамическое давление на стенки пресс-формы:

,

,

где рм - плотность жидкого металла; vф - скорость потока в пресс-форме.

Процесс движения металла в пресс-форме разбивается на четыре фазы

(рис. 6.6). За время t1 (фаза I) поршень со скоростью vпр1 перекрывает заливочное отверстие. Период t2 (фаза II) соответствует заполнению металлом под действием поршня всего объема камеры до литейных каналов с достижением максимальной скорости прессования vпр2. В период t3 (фаза III) заполняется литниковая система и часть полости пресс-формы. Вследствие резкого сужения потока в питателе скорость падает до vпр3 а давление p3 повышается. В момент окончания хода поршня происходит гидравлический удар и давление возрастает, после затухания колебаний устанавливается давление и начинается фаза IV - подпрессовка.

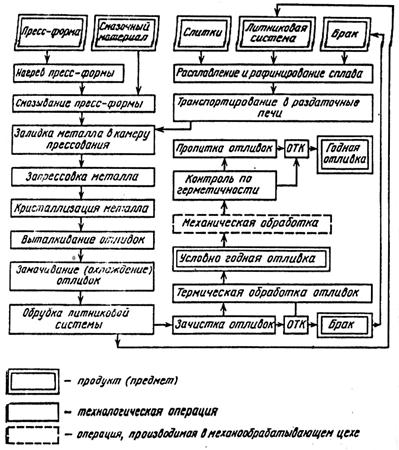

Рис. 6.5. Схема технологического процесса литья под давлением

Характер движения металла в пресс-форме зависит от скорости впуска, соотношения толщин питателя и отливки, свойств сплава. При малых скоростях впуска - поток ламинарный, при средних - турбулентный, при высоких - дисперсный. Однако большая часть отливок имеет сложную конфигурацию, поэтому даже дисперсное заполнение в чистом виде наблюдается очень редко и переходит в отдельных частях пресс-формы в турбулентное.

Для обеспечения свариваемости отдельных потоков металла до его затвердевания для предупреждения дефектов продолжительность заполнения не должна превышать доли секунды. Технологическую скорость прессования рассчитывают по формуле:

,

,

где mотл - масса отливки; Fпр - площадь поперечного сечения камеры прессования; tзап - время запрессовки.

При создании благоприятных тепловых условий эффективно использовать подпрессовку, которая сжимает газовые дефекты и улучшает структуру металла. Современные машины ЛПД обеспечивают время подпрессовки до 0,016 с., создают давление на металл до 800 МПа, скорость прессования до 7 м/с и силу запирания 20000 кН.

После извлечения (выталкивания) из пресс-формы отливки охлаждают замачиванием в воде. Литники и облой чаще всего удаляют в обрезных штампах одновременно по наружному и внутреннему контуру. Зачистку отливок производят в галтовочных барабанах с использованием гидроабразивных материалов, механических дисковых напильников, стальных щеток, абразивных кругов и лент, в вибрационных машинах. В последнее время применяется термоочистка, при которой в камере под давлением 12 МПа при горении водорода в среде кислорода сжигается тонкий облой. Время очистки отливок в галтовочных устройствах резко сокращается, если отливки охлаждать до -70...-140 °С.

Отливки, полученные ЛПД, в большей или меньшей степени поражены газовыми дефектами в результате быстрого заполнения металлом полости пресс-формы, из которой не успевает удалиться воздух. Если такие

детали впоследствии покрывают декоративными покрытиями, то их полируют. При полировке изделие нагревается, и раковины, находящиеся в нем, вспучиваются от расширения воздуха, что портит поверхность изделия. Для предупреждения появления такого дефекта, вскрывающегося в механических цехах, отливки специально нагревают в литейном цехе, чтобы отбраковать.

Особенности процесса: заполнение формы под большим (до 1000 МПа) давлением; за короткое время (десятые доли секунды) получение точных и тонкостенных отливок; наличие газовой (воздушной) пористости в отливках из-за невозможности полного удаления газов из полости пресс-формы в результате ее быстрого заполнения металлом; металлическая пресс-форма неподатлива и лишена газопроницаемости; наличие газовой пористости не позволяет проводить полноценную термическую обработку из-за возможности вспучивания поверхности отливок.

Преимущества процесса: многоразовое использование металлической пресс-формы; полное исключение смесеприготовительных, формовочных и стержневых отделений; получение отливок с высокой точностью и чистой поверхностью с малыми толщинами стенок; полная механизация и автоматизация процесса; большая производительность процесса; улучшение санитарно-гигиенических условий труда;

Недостатки процесса: высокая стоимость изготовления пресс-форм и материалов, из которых они изготовлены, позволяет использовать процесс только для массового производства; наличие газовой пористости снижает прочность отливок; трудность выполнения отливок со сложными внутренними полостями; габаритные размеры отливок ограничены мощностью машины для ЛПД; трудность получения отливок из железных сплавов.

Область применения отливок, полученных ЛПД. Производство отливок из алюминиевых сплавов составляет до 50 % общего выпуска (по массе) продукции ЛПД. Следующую по количеству и разнообразию номенклатуры группу отливок представляют отливки из цинковых сплавов. Магниевые сплавы для ЛПД применяют реже, что объясняется их склонностью к образованию горячих трещин и сложной технологией. Получение отливок из медных сплавов ограничено низкой стойкостью пресс-форм.

Номенклатура отливок: отливки силовые ответственного назначения. К таким отливкам относятся те, которые в процессе работы испытывают значительные динамические и статические нагрузки. Представителями их являются блок цилиндров, шатуны, тормозные колодки, коромысла клапанов и др. Их изготовление стало возможным после появления мощных машин ЛПД с подпрессовкой и вакуумированием;

отливки герметичные, к таким отливкам относятся тот же блок цилиндров, а также детали гидротрансформаторов, гидроусилителей, детали компрессоров и разнообразные фитинги. В зависимости от рабочей среды (газ, масло, вода, бензин) их испытывают при давлении 2 и 8 МПа. Такие отливки изготовляют при больших давлениях и малых скоростях заполнения до 5 м/с. Все эти детали обязательно проходят операцию пропитки термореактивными смолами;

декоративные отливки. Эмблемы, накладки, панели управления, решетки, ручки и др. покрывают декоративным хромом. Отливки должны иметь чистую поверхность. При литье таких деталей используют быстрое заполнение хорошо разогретой пресс-формы;

армированные отливки, например алюминиевый блок с чугунными гильзами, запальные свечи с форфоровыми изоляторами, подошва утюга с нагревательными элементами и др. При изготовлении армированных отливок необходимо обеспечить отсутствие зазора между арматурой и отливкой, не допускать катодной коррозии. Например, недопустимо сочетание А1-Сu или Mg-Ni;

отливки с резьбой. Ни один специальный способ литья не может похвастаться тем, что позволяет получать отливки с резьбой - наружной и внутренней. Литая резьба прочнее нарезанной. Минимальные размеры, мм: шаг - 0,7, наружный диаметр - 6, внутренний диаметр - 10.

В настоящее время ЛПД развивается в трех направлениях:

литье с низкими скоростями впуска (до 5 м/с) через толстые питатели. Применяют для получения толстостенных отливок несложной конфигурации, к которым предъявляют высокие требования по прочности и герметичности;

литье с высокими скоростями впуска (более 25 м/с) через тонкие питатели с образованием дисперсного заполнения. Применяют для получения тонкостенных отливок сложной конфигурации, к которым предъявляются высокие требования по качеству поверхности и четкости рельефа;

литье со средними скоростями впуска с образованием совмещенных турбулентных и дисперсных потоков. Требуется обязательная подпрессовка. Применяют для получения отливок с неравномерной толщиной стенок.

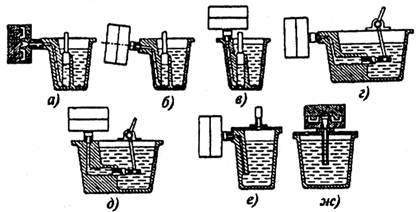

Непрерывное и полунепрерывнре литье. Основным методом производства слитков из алюминиевых сплавов является полунепрерывное литье с непосредственным охлаждением слитка водой. Этот метод характеризуется высокими скоростями кристаллизации и обеспечивает получение качественных слитков большинства сплавов.

Требования, предъявляемые к слиткам. Для получения высококачественных полуфабрикатов необходимо, чтобы слитки имели плотное строение, мелкозернистую структуру, равномерное распределение легирующих компонентов по сечению, однородные механические свойства по всему сечению, выдерживали горячую деформацию, не имели шлаковых, окисных или флюсовых включений, трещин (в частности, волосовидных), глубоких неслитин и грубых ликвационных выделений.

Наличие пор, раковин и неслитин в слитках является причиной брака полуфабрикатов и приводит к понижению выхода годного. Поэтому получение плотных слитков является одной из основных задач цехов заготовительного литья.

Слитки из легких сплавов с мелкозернистой микроструктурой обладают более высокими механическими свойствами, а также при обработке давлением выдерживают более высокие степени деформации. Грубая микроструктура и недостаточно дисперсное распределение интерметаллических соединений причиной их недостаточной пластичности, а в сочетании с ликвацией понижает пластичность слитка и полученных из него прессованных заготовок, увеличивая брак по трещинам при ковке и горячей штамповке.

Обратная ликвация проявляется в обогащении периферийных слоев слитков легкоплавкими составляющими сплава. Кроме того, на поверхности слитков наблюдаются ликвационные наплывы, являющиеся одним из наиболее нежелательных и часто встречающихся дефектов поверхности слитков, которые затрудняют процессы литья. Грубые ликвационные наплывы вызывают необходимость дополнительной обработки слитков, а также приводят к ряду дефектов проката, прутков и штамповок. Отсутствие обратной ликвации или ее ослабление до минимальных пределов имеет большое значение для последующей обработки слитков в прокатных, прессовых кузнечных цехах и для получения полуфабрикатов с однородным химическим составом и равномерными механическими свойствами.

При наличии шлаковых, окисных или флюсовых включений вследствие ослабления сечения понижается прочность полуфабрикатов. Кроме того, эти включения могут играть роль надрезов и при чувствительности ряда сплавов к надрезам вызывать образование трещин в слитках. При наличии неметаллических включений подается коррозионная устойчивость изделий из легких сплавов.

Способность слитков выдерживать последующую горячую деформацию является их существенной технологической характеристикой. Весьма желательно прокатывать, ковать и прессовать непосредственно слитки, а не полученную из них путем прессования или осадки заготовку.

Все существующие способы полунепрерывного и непрерывного литья основаны на одном и том же принципе. Расплавленный металл заливают с постоянной скоростью в кристаллизатор небольшой высоты, а затвердевающий слиток извлекают из него тоже с постоянной скоростью. Если через определенный промежуток времени литье прекращают для удаления готового слитка, то такой процесс называют полунепрерывным литьем. Если по выходе из кристаллизатора слиток при помощи специального устройства, движущегося со скоростью, равной скорости выхода слитка из кристаллизатора, разрезается на мерные заготовки в процессе литья, то такой процесс называют непрерывным литьем.

При непрерывным литье слиток может быть получен требуемой длины, а литье может производиться без перерыва сколько угодно длительный промежуток времени. При этом изложница остается неподвижной или подвергается некоторой вибрации, а слиток из изложницы все время вытягивается с определенной скоростью. Уровень жидкого металла в изложнице во время литья поддерживается постоянным, а полностью затвердевшая часть слитка отрезается в виде мерных заготовок, в то время когда с противоположного конца продолжается литье.

Полунепрерывное литье отличается от непрерывного тем, что оно ведется непрерывно только при получении одного слитка или одной серии слитков, отливаемых одновременно. Затем литье прекращают, иногда доливают усадочную раковину и слиток удаляют. После этого начинается отливка следующих одного или нескольких слитков.

Полунепрерывное литье обеспечивает: высокую скорость кристаллизации и обусловливаемые ею высокие физические и механические свойства слитка;

уменьшение неоднородности слитка; устранение возможности образования усадочных раковин и уменьшение возможности появления газовой пористости, достигаемые благодаря правильному и однородному питанию усадки;

уменьшение затрат на изготовление изложниц; значительное уменьшение отходов вследствие увеличения длины слитка в 8-10 раз; сокращение площади литейного цеха в 1,5-2 раза; снижение расхода рабочей силы на 50-60 % при резком облегчении условий труда, а также снижение материальных затрат производства.

Полунепрерывное литье имеет ряд недостатков: возможность появления трещин при больших сечениях слитков или при применении сплавов, склонных к растрескиванию вследствие больших напряжений, возникающих при затвердевании или малой прочности сплава при температурах, близких к солидусу;

не устраняет загрязнения сплавов газовыми и окисными включениями, хотя и созданы благоприятные условия для повышения чистоты сплавов в отношении этих примесей.

Методом полунепрерывного литья отливают сплошные слитки для производства прутков и профилей, полые круглые слитки для производства труб, отливки плоских слитков для прокатки.

|

|

|

Дата добавления: 2014-01-15; Просмотров: 1618; Нарушение авторских прав?; Мы поможем в написании вашей работы!