КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Литейные машины и их узлы: кристаллизаторы, тянущие устройства и др

|

|

|

|

Надежность работы машины зависит не только от ее типа, но и от конструктивного решения и выполнения отдельных узлов машины и качества ухода за ней.

Имеется большой опыт эксплуатации роликовых машин, а также машин с подъемным столом, приводимым в движение гидравлическим, канатным или цепным приводом. Машины с винтовым приводом не получили распространения вследствие их большей сложности при литье длинных слитков.

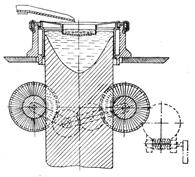

Для круглых слитков диаметром до 400 мм большое распространение получили роликовые машины (рис.6.6.), основное преимущество который: постоянство скорости литья, возможность получения слитков большой длины, небольшие первоначальные затраты на изготовление. При использовании роликовых машин длину отливаемых слитков можно увеличить углублением приямка. Поскольку такое углубление не представляет больших трудностей, длина слитков, по существу, определяется высотными габаритами цеха, т.е. возможностью извлечения слитков из приямков и укладки их в стеллажи. На большинстве заводов в настоящее время длина слитков, отливаемых на роликовых машинах, доведена до 7-8 м. К недостаткам роликовых машин относится довольно сложная настройка их для устранения искривления слитков.

Рис.6.6. Роликовая литейная машина.

На рис.6.6. показан эскиз машины с гидравлическим приводом. В зависимости от качества изготовления регулятора скорости, достигаемая степень постоянства скорости на таких машинах различна. Колебания скорости в процессе литья (в связи с изменением веса отливаемого слитка) на них больше, чем на машинах с механическим приводом. Эти колебания для некоторых сплавов могут превышать допуски на скорость, установленные технологией, и вызывать увеличение брака по трещинам. Указанное обстоятельство, равно как и трудности, связанные с сооружением гидравлических машин для слитков большой длины, привели к тому, что в последние годы из машин с подъемным столом сооружают только машины с канатным или цепным приводом (рис.6.7.).

|

Рисунок 6.7. Литейная машина

с гидравлическим приводом

Рисунок 6.8. Литейная машина

с цепным приводом.

Машины с цепным приводом обеспечивают хорошее постоянство скорости движения поддона. Применение машин с тросовым (канатным) приводом позволяет максимально приблизить кристаллизаторы к летке миксера и компактно расположить их.

В зависимости от условий отвода тепла литейные машины полунепрерывного и непрерывного литья условно делят на машины с высокими и низкими кристаллизаторами. Низкими принято называть кристаллизаторы, высота которых меньше диаметра; высокими – высота которых во много раз больше диаметра. В машинах с высокими кристаллизаторами отвод тепла от затвердевающего расплава производится в основном в зоне кристаллизатора. Выделяющееся тепло проходит через стенку кристаллизатора и уносите охлаждающей водой. В этом случае нельзя обеспечить интенсивное охлаждение слитка, поскольку между ним и охлаждающей водой находится значительное термическое сопротивление в виде зазора между слитком и кристаллизатором, самой стенки кристаллизатор и т. д.

Большая интенсивность охлаждения обеспечивается в машинах с низкими кристаллизаторами и непосредственным охлаждением слитков водой. При этих условиях кристаллизатор служит лишь для формирования затвердевающей корки с необходимой прочностью. Дальнейшее затвердевание сплава происходит вне кристаллизатора под непосредственным охлаждением поверхности слитка водой, выходящей из кристаллизатора или из других специальных приспособлений. В результате охлаждающее действие кристаллизатора оказывается малым в сравнении с охлаждающим действием; воды.

Эти два типа литейных машин занимают два крайних положения по интенсивности охлаждения слитка: машины с высокими кристаллизаторами обеспечивают малые скорости охлаждения, машины с низкими кристаллизаторами и непосредственным поступлением воды на слиток – большие скорости охлаждения слитка. Изменяя высоту кристаллизатора и условия охлаждения слитка за пределами кристаллизатора, можно получить практически любую необходимую интенсивность теплоотвода.

Подготовка оборудования. Перед началом литья рекомендуется осмотреть поверхность кристаллизатора и в случае необходимости зачистить ее. Кристаллизатор должен быть сухим.

Исправность всех вентилей, подводящих воду к кристаллизатору, а также отверстий или щелей, по которым вода из кристаллизатора поступает на слиток, является весьма важным обстоятельством для обеспечения нормального хода процесса полунепрерывного литья. Во избежание неравномерной подачи воды на поверхность слитка нельзя допускать засорения отверстий органическими веществами или песком, присутствующими обычно в воде. Неравномерное охлаждение слитка в большинстве случаев является причиной неоднородного его строения или образования в нем трещин.

Затравку или поддон вводят в кристаллизатор с таким расчетом, чтобы расстояние от верха кристаллизатора до поддона не превышало 110 - 140 мм.

Расплавленный металл необходимо направлять в кристаллизатор с незначительной высоты ровной и спокойной струей.

Применением воронки обеспечивается равномерное распределение металла в кристаллизаторе и исключается влияние вертикально падающей струи на глубину лунки. При таком поступлении металла в кристаллизатор глубина лунки уменьшается на 5 - 10%.

Распределительная воронка представляет собой конусную чашечку, изготовленную из 1,5÷2 мм железа, по образующей поверхности которой на некоторой высоте от дна просверлены отверстия. Количество и диаметр отверстий подбирают в соответствии с размерами слитка и скоростью литья; они должны быть такими, чтобы металл успевал вытекать через них, не переполняя воронку до краев.

Струя металла, попадая в воронку, теряет скорость и равномерно вытекает через отверстия. Ввиду подачи более горячего металла к стенкам кристаллизатора уменьшается опасность образования неслитин, в особенности при замедленной скорости литья таких сплавов, как Д16, АК4 и В95.

Такой метод подвода металла способствует более равномерному распределению температуры его в кристаллизаторе.

Режимы литья: температура литья. Правильный выбор оптимальной температуры литья слитков является одним из решающих факторов получения здорового слитка. Слишком высокая и слишком низкая температура металла при литье могут быть причиной появления дефектов. Принято считать, что температура литья сплавов должна быть на 50 - 100 град выше линии ликвидуса.

При полунепрерывном литье повышенная температура металла, кроме дефектов, связанных с перегревом металла в печи вообще, как-то: поглощение большого количества газов, более интенсивное окисление и т. п., вызывает некоторое увеличение глубины лунки, увеличение возможности образования натеков обратной ликвации и укрупнение зерна, а также повышает склонность к появлению трещин.

Температура металла в печи должна быть такой, чтобы при прохождении расплава по различным приспособлениям (желоб, насос, распределительная воронка) кристаллизация сплава ни в коем случае не начиналась. Некоторые алюминиевые сплавы, такие, как АК2 или АК4, при содержании железа на верхнем пределе кристаллизуются, как показали исследования В. И. Добаткина и В. А. Ливанова, с первичным выделением тройного соединения алюминий — железо — никель (A19FeNi). Если кристаллизация начнется при прохождении расплава по желобу, распределительной воронке и т. д., то вследствие низкой скорости охлаждения выделения химического соединения приобретают значительные размеры и резко снижаются механические и пластические свойства слитка. При литье слитков из магниевых сплавов выпадает избыточный марганец.

Поэтому в некоторых случаях принято указывать соотношение между температурами металла в миксере и в разливочных приспособлениях, в частности температурой металла в желобе (таблица 6.2.).

Таблица 6.2. Соотношение между температурой металла в миксере и желобе

| Сплав | Температура металла, 0С | |

| В миксере | В желобе | |

| Алюминий | 720 — 740 | 700 — 720 |

| Авиаль | 710 — 730 | 690 — 710 |

| Дюралюминий | 700 — 720 | 680 — 700 |

| Магний (3%Mg) | 700 — 720 | 680 — 700 |

| Магний (5% Mg) | 690 — 710 | 670 — 680 |

Скорость литья. В целях увеличения производительности желательно повышать скорость литья. Однако после достижения определенного предела дальнейшее увеличение скорости литья приводит к ухудшению качества слитков. Повышение скорости литья приводит к возрастанию перепада температур между центром и периферией слитка. В результате этого в слитке образуется неоднородная структура и возникают большие напряжения. Вследствие появления пористости наблюдается резкое понижение механических свойств в середине слитка.

Кроме того, повышение скорости литья увеличивает опасность появления трещин.

Низкие скорости литья обусловливают малую скорость кристаллизации, относительно грубое строение дендритов, а также пониженные механические свойства слитков и способствуют образованию неслитин.

Высокие скорости литья, превышающие рациональный предел, ухудшают питание средней зоны слитка сплавов, кристаллизующихся в широком интервале температур, а отсюда снижают его качество. Это необходимо учитывать при естественном стремлении к максимальной производительности литейных машин.

Увеличение скорости кристаллизации вызывает измельчение зерна, что в свою очередь приводит к улучшению механических свойств слитка.

Факторы, влияющие на качество слитка. В процессе литья необходимо следить за качеством поверхности слитка. Нормальной считается гладкая поверхность или поверхность с неглубокими, равномерное расположенными по всей высоте слитка неслитинами.

В целях получения хорошей поверхности слитка (без ликвационных наплывов) необходимо во время литья внутреннюю стенку кристаллизатора смазывать маслом Вапор Т. Смазку нужно накладывать тонким слоем.

Грубая поверхность с продольными наплывами по всей окружности слитка указывает на недостаточную смазку или на плохое качество внутренней поверхности кристаллизатора. Во избежание этого дефекта рекомендуется увеличить количество смазки или поставить другой кристаллизатор. Следует, однако, иметь в виду, что чрезмерное употребление масла вызывает образование между кристаллизатором и жидким металлом паров масла, которые давят на тонкую корку металла и вызывают образование так называемых пережимов, т. е. кольцеобразных углублений на поверхности слитка.

В качестве одного из мероприятий по борьбе с грубой поверхностью части слитка рекомендуется обеспечить равномерное поступление металла из воронки в кристаллизатор.

Если на поверхности слитка появляются отдельные задиры, то для устранения их надо сменить кристаллизатор.

Появление грубых неслитин вызывается непостоянством уровня металла в кристаллизаторе. Чтобы ликвидировать этот дефект, необходимо поддерживать строго постоянный уровень металла в кристаллизаторе. С этой целью рекомендуется внимательно регулировать поступление металла из летки миксера.

Неслитины могут появляться при низкой температуре расплава в кристаллизаторе и его пониженной жидкотекучести. Чтобы избежать этого, необходимо проверить температуру расплава в миксере и повысить ее до верхнего предела, предусмотренного для данного сплава.

Нередко на поверхности слитка при его обточке обнаруживаются шлаковые включения и пористость. Эти дефекты повышают отходы металла в стружку. Для их устранения необходимо в процессе литья тщательно снимать шлак из воронки и кристаллизатора.

Следует также обеспечивать спокойное поступление металла из летки миксера, так как завихрение и бурление металла по выходе из летки миксера являются одной из основных причин появления окисных плен в слитках. Эти окисные плены, мало заметные в изломе слитков, обнаруживаются в штамповках и весьма нежелательны, так как приводят к понижению механических свойств в полуфабрикатах и изделиях.

Литье слитков из алюминиевых сплавов. Основным методом производства слитков из алюминиевых сплавов является полунепрерывное литье с непосредственным охлаждением слитка водой. Этот метод характеризуется высокими скоростями кристаллизации и обеспечивает получение качественных слитков большинства сплавов.

Температура литья. Правильный выбор оптимальной температуры литья слитков является одним из решающих факторов получения слитка. Принято считать, что температура литья сплавов должна быть на 50-100. °С выше линии ликвидуса.

При полунепрерывном литье повышенная температура металла, кроме дефектов, связанных с перегревом металла в печи (поглощение большого количества газов, более интенсивное окисление и т.п.) вызывает увеличение глубины лунки, возможности образования натеков обратной ликвации и укрупнение зерна, вероятности появления трещин.

Температура металла в печи должна быть такой, чтобы при прохождении расплава по различным приспособлениям (желоб, насос, распределительная воронка) кристаллизация сплава ни в коем случае не начиналась.

Скорость литья. В целях увеличения производительности желательно повышать скорость литья. Однако после достижения определенного предела дальнейшее увеличение скорости литья приводит к ухудшению качества слитков. Повышение скорости приводит возрастанию перепада температур между центром и периферией слитка. В результате этого в слитке образуется неоднородная структура, возникают большие напряжения. Вследствие появления пористости наблюдается резкое понижение механических свойств в середине слитка, а также увеличивает опасность появления трещин.

Низкие скорости литья обусловливают малую скорость кристаллизации, относительно грубое строение дендритов, а также пониженные механические свойства слитков и способствуют образованию неслитин.

. Режимы литья слитков алюминия приведены в таблице 6.3.

Таблица 6.3. Режимы литья алюминиевых слитков

| Условия литья | Марка алюминия | |

| А5 — А7 | А97 — А98 | |

| Размеры отливаемых слитков, мм | 165×690×3200 | 135×580×3000 |

| Масса слитка, кг | ||

| Температура металла, 0С: в миксере в распределительной коробке | 700 — 720 | 700 — 720 |

| 690 — 700 | 680 — 690 | |

| Скорость литья, мм/мин | 70 — 100 | 130 — 150 |

| Расход воды на 1 кг литья, л | 11 — 12 | 14 — 15 |

| Температура воды, 0С | 5 — 20 | 5 — 20 |

| Давление воды, ат: в сети при выходе из кристаллизатора | 2,5 — 3,0 | 2,5 — 3,0 |

| 0,6 — 1,0 | 0,6 — 1,0 | |

| Смазка кристаллизатора | ИП-1 | ИП-1 |

Характерной особенностью литья алюминиевых слитков является повышенная склонность к образованию горячих трещин. Основными причинами повышенной чувствительности к горячим трещинам являются:

Определенное соотношение в содержании кремния и железа. Горячие трещины возникают в том случае, когда содержание кремния оказывается выше содержания железа.

Дефектами, характерными для алюминиевых слитков являются также крупнозернистая структура, повышенная газонасыщенность.

Горячеломкость алюминия вызывается наличием свободного кремния, образующего с алюминием легкоплавкую эвтектику. При достаточном содержании железа кремний образует тройное соединение (икс-фазу), вследствие чего легкоплавкая эвтектика образоваться не может. Исходя из проекции поверхности солидуса системы алюминий – железо – кремний (по Филлипсу), считают, что железо, вводимое в алюминиевокремниевые сплавы, связывает кремний и уменьшает интервал кристаллизации.

Для устранения горячих трещин приходится в алюминий вводить железо до количеств, равных содержанию кремния или превышающих его на 0,02 — 0,05%, что приводит к понижению сортности алюминия.

Введение железа приводит к тому, что алюминий марки А7 переходит в марку А6, а алюминий марки А6 переходит в марку А5. Такое понижение сортности алюминия экономически оказывается более выгодным, чем брак по трещинам.

Особенностью при литье слитков алюминия высокой чистоты является крупнокристаллическая структура. При последующей горячей прокатке по границам крупных столбчатых кристаллов возникают трещины, приводящие к уменьшению выхода годного.

Для измельчения зерна в слитках алюминия рекомендуется ограничение максимальной температуры расплава в процессе приготовления до 730 0С.

Имеются указания о возможности модифицирования первичного зерна алюминия с помощью малых количеств добавок, образующих химические соединения, на частичках которых возможна ориентировочная кристаллизация зерна алюминия, т. е. когда выполняется правило структурного соответствия срастающихся граней кристаллов. К числу таких добавок, по экспериментальным данным М. В. Мальцева, можно отнести титан, цирконий, бор, хром и тантал.

С. Н. Черняком установлено, что присадка титана в количестве 0,02 — 0,05% в алюминий высокой чистоты приводит к измельчению структуры и устранению трещин по границам кристаллов.

Хорошие результаты в отношении измельчения структуры дает индукционное перемешивание расплава в процессе его кристаллизации.

Для уменьшения газонасыщенности алюминия рекомендуется обработка расплава плавленым флюсом, содержащим 15% криолита.

Грубая поверхность с продольными наплывами по всей окружности слитка указывает на недостаточную смазку или на плохое качество внутренней поверхности кристаллизатора. Во избежание этого дефекта рекомендуется увеличить количество смазки или поставить другой кристаллизатор. Однако, чрезмерное употребление масла вызывает образование между кристаллизатором и жидким металлом паров масла, которые давят на тонкую корку металла и вызывают образование так называемых пережимов, т.е. кольцеобразных углублений на поверхности слитка.

В качестве одного из мероприятий по борьбе с грубой:

поверхностью части слитка рекомендуется обеспечить равномерное поступление металла из воронки в кристаллизатор. Если на поверхности слитка появляются отдельные задиры, то для устранения их надо сменить кристаллизатор.

Появление грубых неслитин вызывается непостоянством уровня металла в кристаллизаторе. Чтобы ликвидировать этот дефект, необходимо поддерживать строго постоянный уровень металла в кристаллизаторе. С этой целью рекомендуется внимательно регулировать поступление металла из летки миксера.

Неслитины могут появляться при низкой температуре расплава в кристаллизаторе и его пониженной жидкотекучести. Чтобы избежать этого, необходимо проверить температуру расплава в миксере и повысить ее до верхнего предела, предусмотренного для данного сплава.

Нередко на поверхности слитка при его обточке обнаруживаются шлаковые включения и пористость. Эти дефекты повышают отходы металла в стружку. Для их устранения необходимо в процессе литья тщательно снимать шлак из воронки и кристаллизатора.

Следует также обеспечивать спокойное поступление металла из летки миксера, так как завихрение и бурление металла по выходе из летки миксера являются одной из основных причин появления окисных плен в слитках. Эти окисные плены, мало заметные в изломе слитков, обнаруживаются в штамповках и весьма нежелательны, так как приводят к понижению механических свойств в полуфабрикатах и изделиях.

В последние годы методом полунепрерывного литья получают алюминиевые шины для электролизных ванн. Освоено производство шин сечением 29×250 и 31×350 мм и длиной 7,5 м.

Литье шин производят в кристаллизаторы из электролитической меди из миксера емкостью 10 т. Одновременно производится литье 5 или 4 шин.

Температура расплава при литье шин поддерживается в пределах 680 — 695 0С.

Шины сечением 29×250 мм отливают со скоростью225 мм/мин, шины сечением 31×350 мм — со скоростью 200 мм/мин.

Вода в кристаллизаторы подается под давлением 3 — 4 ат.

Имеются указания о получении во Франции алюминиевых шин, применяемых для подвода тока к электролизным ваннам, методом горизонтального непрерывного литья в неподвижно установленные кристаллизаторы с водяным охлаждением.

На рисунке 6.8. изображена схема этого способа. Жидкий алюминий из миксера 1 по желобу 2 поступает в футерованную асбестом распределительную чашу 3, из которой через отверстия 4 в передней стенке, сделанной из асбеста, попадает в охлаждаемый водой алюминиевый кристаллизатор 5, плотно примыкающий к асбестовой стенке распределительной чаши 3.Из кристаллизатора слиток 6по столу 7захватывается цилиндрическими роликами 8,вращаемыми с требуемой скоростью электродвигателем.

На установке этого типа отливают от одной до десяти шин прямоугольного сечения от 20×280 до 200×700 мм,а также круглые слитки диаметром от 30 до 120 мм.

Слитки диаметром 30 ммотливают со скоростью 1,5 м/мин, шины прямоугольного сечения — со скоростью 20 см/мин.

Рисунок 6. 8. Схема горизонтального непрерывного литья алюминиевых шин

Слитки и шины, полученные методом горизонтального непрерывного литья, обладают хорошей электропроводностью.

|

|

|

Дата добавления: 2014-01-15; Просмотров: 2033; Нарушение авторских прав?; Мы поможем в написании вашей работы!