КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы получения заготовок

|

|

|

|

Технологические характеристики типовых заготовительных процессов

5.1 Виды заготовок и их характеристики

5.2 Методы получения заготовок

5.3 Выбор заготовки и ее проектирование

5.4 Припуски на механическую обработку

5.5 Факторы, влияющие на величину припусков

5.5 Определение промежуточных размеров в соответствии с маршрутом обработки

Заготовка – предмет производства, из которого путем изменения размеров, формы, качества поверхности получается готовая деталь. От правильного выбора заготовки в значительной мере зависят общая трудоемкость и себестоимость изготовления детали.

В автомобильной и тракторной промышленности применяются следующие виды заготовок:

– отливки из чугуна, стали и цветных металлов;

– поковки и штамповки из стали и некоторых цветных сплавов;

– сортовой прокат из стали и цветных металлов (круг, квадрат, шестигранник, профильный, листовой);

– штампосварные заготовки из стального проката и других металлов (являются наиболее целесообразными и экономичными);

– штамповки и отливки из пластмасс и других неметаллических материалов;

– металлокерамические заготовки, получаемые методом порошковой металлургии.

Механические свойства отливок, с одной стороны, поковок и штамповок с другой, значительно отличаются одна относительно другой, поэтому уже при проектировании машин вид заготовки каждой ее детали определяется, как правило, конструктором. Однако делать это он должен по согласованию с технологами механических и заготовительных цехов. В ряде случаев, когда можно применять различные виды заготовок (например, поковки, штамповки или сортовой металл), наивыгоднейшее решение получают путем сопоставления конкурирующих вариантов.

Литые заготовки. Применяются различные методы получения отливок. Отливки служат заготовками для фасонных деталей. Из чугуна отливают картеры, коробки, корпуса подшипников, кронштейны маховики, шкивы, фланцы и т.п. При более высоких требованиях к механическим свойствам деталей аналогичные отливки выполняют из стали. Из алюминиевых сплавов отливают блоки цилиндров, картеры, коробки, поршни.

Основные способы получения отливок:

– литье в песчаные формы (ручная или машинная формовка), точность отливок 15-17 квалитет, шероховатость поверхностей RZ 320-160 мкм;

– литье в оболочковые формы – метод получения точных и качественных мелких и средних отливок из чугуна и стали, точность отливок 14 квалитет, данный способ целесообразно применять в серийном и массовом производстве;

– литье по выплавляемым моделям применяют для получения мелких отливок сложной конфигурации, обеспечивает высокую точность 11-12 квалитет и шероховатость поверхностей RZ 40-10 мкм, поверхности деталей либо совсем не обрабатывают, либо только шлифуют;

– литье в кокиль (металлические формы) обеспечивает получение отливок точности 12-15 квалитета и шероховатости поверхностей RZ 160-80 мкм;

– литье под давлением применяют для получения мелких отливок сложной формы из цветных сплавов при крупномасштабном производстве, отливки выполняются с точностью 9-11 квалитет и шероховатость RZ 80-20 мкм;

– центробежное литье применяют в основном для получения заготовок, имеющих форму тел вращения (цилиндры, стаканы, кольца), точность 12-14 квалитет и шероховатость RZ 40-20 мкм.

Заготовки, получаемые обработкой давлением. К методам получения исходных заготовок обработкой давлением относятся свободная ковка, горячая и холодная штамповка. Механические свойства кованных и штампованных заготовок выше свойств заготовок, получаемых литьем. Это основной вид заготовок для изготовления ответственных деталей из стали и некоторых цветных сплавов.

Получение заготовок методом ковки применяют в основном в условиях индивидуального или мелкосерийного производства, когда экономически нецелесообразно изготовлять дорогие штампы.

Для уменьшения расхода металла при ковке заготовок применяют кольца и подкладные штампы.

В условиях серийного и массового производства мелкие и средние стальные заготовки получают методом штамповки. Достоинства этого метода: значительная производительность, резкое уменьшение величины припусков по сравнению со свободной ковкой.

В зависимости от применяемого оборудования штамповку подразделяют на штамповку на молотах, прессах, горизонтально-ковочных машинах и специальных машинах. Штамповку производят как горячем, так и в холодном состоянии.

Штамповка в холодном состоянии позволяет получить заготовку с высокими физико-механическими свойствами, но этот метод очень энергоемок и применяется очень редко.

Заготовки из проката. Прокат применяют в тех случаях, когда конфигурация детали близко соответствует какому-либо виду сортового материала (круглого, шестигранного, квадратного, прямоугольного). Широко используют также горячекатаные бесшовные трубы различной толщины и диаметра, а также профильный прокат (угловая сталь, швеллеры, балки).

Прокат выпускают горячекатаный и калиброванный холоднотянутый. При выборе размера прокатного материала следует пользоваться стандартами на материал, учитывая конфигурацию детали, точность выполняемых размеров и необходимость экономии металла. Круглый горячекатаный сортовой материал повышенной и нормальной точности выпускают по ГОСТ 2590-2006, круглый калиброванный – по ГОСТ 7417-75. С целью приближения формы заготовки к конфигурации деталей типа валов и осей целесообразно применение в условиях крупносерийного и массового производства проката переменного поперечного сечения (периодического проката).

Комбинированные заготовки. При изготовлении заготовок сложной конфигурации значительный экономический эффект дает изготовление отдельных элементов заготовки прогрессивными методами (штамповка, отливка, сортовой и фасонный прокат) с последующим соединением этих элементов сваркой или другими способами. В сельскохозяйственных машинах сварку применяют: при изготовлении рам, колес, и т.д.

Заготовки из металлокерамики. Металлокерамические материалы, получаемые путем прессования порошковой смеси с последующим спеканием, пористы, поэтому их применение эффективно при изготовлении подшипниковых втулок. Из металлокерамики изготавливают также накладки на тормозные колодки и другие фрикционные детали, имеющие высокий коэффициент трения (0,26-0,32 по стали всухую и 0,10-0,12 при работе в масле).

Порошковая металлургия включает следующие этапы:

– подготовка порошков исходных материалов (медь, вольфрам, графит и др.);

– прессование заготовок в специальных прессформах. Если необходимо получить максимально плотную деталь, то уплотнение производят с предварительным нагревом до температуры спекания, но ниже точки плавления основного компонента.

Порошок спекают в газовых или электрических печах в среде водорода или других защитных газов. Если деталь работает в условиях значительного трения, то ее пропитывают маслом или в состав добавляют графитовый порошок. Для получения точных заготовок после спекания их калибруют.

Выбор заготовки и ее проектирование. Важная задача при изготовлении заготовок приближение их по форме к готовым деталям.

На выбор вида заготовки и метода ее получения влияют материал детали, ее размеры и конструктивные формы, годовой выпуск деталей и другие факторы.

При разработке процессов изготовления деталей применяют два основных направления:

– получение заготовок, наиболее приближенных по форме к размерам готовой детали, когда на заготовительные процессы приходится основная трудоемкость;

– получение заготовок с большими припусками, т.е. основная трудоемкость приходится на цех механической обработки.

Проектирование заготовок выполняется в следующей последовательности:

– определяется вид исходной заготовки (прокат, штамповка, отливка);

– разрабатывается технологический маршрут механической обработки заготовки;

– определяется (рассчитывается) операционный и общий припуски на все обрабатываемые поверхности;

– на чертеже детали вычерчиваются общие припуски на обработку каждой поверхности;

– назначаются предварительные размеры заготовок и допуски на них;

– корректируются размеры заготовки с учетом метода ее изготовления, устанавливаются напуски, формовочные уклоны, радиусы и т.д.

Допуски и припуски на механическую обработку на чугунные и стальные заготовки, отливаемые в песчаные формы, регламентируются ГОСТ 26645-89 «Отливки из металлов и сплавов».

Для выбранного способа литья по таблицам определяют класс точности размеров, класс точности масс и ряды припусков.

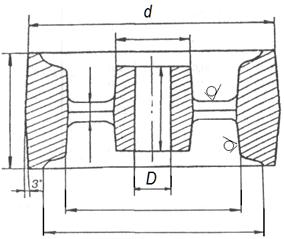

Определяют допуски на основные размеры отливки и основные припуски. Для определения дополнительного припуска определяют степень коробления (отношение наименьшего габаритного размера отливки к наибольшему). Эскиз отливки представлен на рисунке 6.

Рисунок 6

Для диаметральных размеров размеры заготовки определяется по формулам:

d= dN + (Z1 + Z2)·2 ± Т (5.1)

D= DN - (Z1 + Z2)·2 ± Т (5.2)

где Z1 – основной припуск

Z2 – дополнительный припуск;

Т – допуск на размер (симметричный).

Пример записи точности отливки 9-9-5-3 ГОСТ 26645-85, где 9– точность размера, 9 – точность массы, 5 – степень коробления, 3 – ряд припусков.

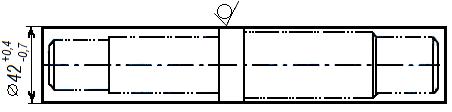

Для изготовления валов используется прокат стальной горячекатаный круглый по ГОСТ 2590-2006 диаметром от 5 до 270 мм, трех степеней точности: А – высокой точности; Б – повышенной точности; В – обычной точности (рисунок 7).

Рисунок 7

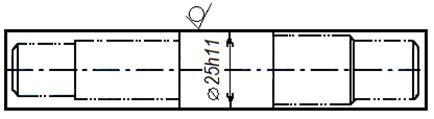

Прокат стальной калиброванный круглый по ГОСТ 7417-75, диаметром от 3 до 100 мм с полем допуска h9, h10, h11 и h12 (рисунок 8):

Рисунок 8

Если вал имеет большие перепады ступеней, заготовку получают ковкой или штамповкой. Поковка по ГОСТ 7829-70 из углеродистой легированной стали, изготовляемая свободной ковкой на молотах (рисунок 9):

Рисунок 9

Размеры заготовки определяется по формуле:

d1 = dN + Z1 + ,

,

где Z1 – припуск на размер;

Т1 – допуск на размер (допуск симметричный).

Поковки по ГОСТ 7062-90 применимы для заготовок больших размеров, изготавливаемых ковкой на прессах.

При ковке заготовок желательно, чтобы она имела простую симметричную форму и следует избегать пересечения цилиндрических элементов между собой.

Штампованные заготовки выполняются в соответствии с ГОСТ 7505-89 «Поковки стальные штампованные». Стандарт устанавливает величины припусков, допуски размеров, отклонений формы и наименьшие радиусы закругления углов.

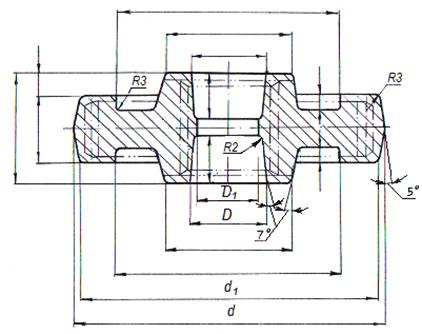

Припуски и допуски устанавливают в зависимости от массы и размеров поковки, группы стали, степени сложности, класса точности поковки, шероховатости обработанной поверхности детали (рисунок 10).

Шероховатость поверхности штамповок – RZ 320-80 мкм. Если после штамповки произвести чеканку, то можно выдержать точность отдельных размеров до 0,02…0,05 мм.

Рисунок 10

Геометрическая форма заготовки должна обеспечивать возможность свободной выемки из штампа. Для этой цели предусмотрены уклоны поверхности.

Выемки и углубления в заготовке можно выполнять только в направлении движения штампа. Недопустимы узкие и длинные выступы в плоскости разъема штампа или перпендикулярные к ним. Боковые поверхности должны иметь штамповочные уклоны. Переходы с одной поверхности на другую должны иметь закругления, размеры углов и радиусы закруглений устанавливаются стандартами. Хвостовики с конической формой затрудняют штамповку, поэтому их рекомендуется делать цилиндрическими.

Припуски на механическую обработку. Всякая заготовка, предназначенная для дальнейшей механической обработки, изготавливается с припуском на размер готовой детали. Припуск представляет собой излишек материала, необходимый для получения окончательных размеров и заданного класса шероховатости поверхностей деталей, он снимается на станках режущими инструментами. Поверхности детали, не подвергающиеся обработке, припусков не имеют.

Разность размеров заготовки и окончательно обработанной детали определяет величину припуска, т.е. слоя, который должен быть снят при механической обработке.

Припуски делятся на общие и межоперационные.

Общий припуск на обработку – слой металла, подлежащий удалению при механической обработке заготовки для получения заданных чертежом и техническими условиями формы, размеров и качества обработанной поверхности. Межо перационный припуск – слой металла, удаляемый при выполнении одной технологической операции. Величина припуска обычно дается «на сторону», т.е. указывается толщина слоя, снимаемого на данной поверхности.

Общий припуск на обработку представляет собой сумму всех операционных припусков.

Припуски могут быть симметричные и ассиметричные, т.е. расположенные по отношению к оси заготовки симметрично и ассиметрично. Симметричные припуски могут быть у наружных и внутренних поверхностей тел вращения; они могут быть также у противолежащих плоских поверхностей, обрабатываемых параллельно, одновременно.

Припуск должен иметь размеры, обеспечивающие выполнение необходимой для данной детали механической обработки при удовлетворении установленных требований к шероховатости и качеству поверхности металла и точности размеров деталей при наименьшем расходе материала и наименьшей себестоимости детали. Такой припуск является оптимальным. Целесообразно назначать припуск, который можно убрать за один проход. На станках средней мощности за один проход можно снимать припуск до 6 мм на сторону. При излишних припусках станки должны работать с большим напряжением, увеличивается их износ и затраты на ремонт; повышаются затраты на режущий инструмент, т.к. увеличивается время работы инструмента, а, значит, увеличивается его расход; увеличение глубины резания требует повышения мощности станка, что в результате ведет к увеличению расхода электроэнергии.

Факторы, влияющие на величину припусков. Величины припусков на обработку и допуски на размеры заготовки зависят от ряда факторов, степень влияния которых различна. К числу основных факторов относятся следующие:

– материал заготовки;

– конфигурация и размеры заготовки;

– вид заготовки и способ ее изготовления;

– требования в отношении механической обработки;

– технические условия в отношении качества и класса шероховатости поверхности и точности размера.

Материал заготовки. У заготовок, получаемых литьем, поверхностный слой имеет твердую корку. Для нормальной работы инструмента необходимо, чтобы глубина резания была больше толщины корки отливки. Толщина корки бывает различной, она зависит от материала, размеров отливки и способов литья; для отливок из чугуна – от 1 до 2 мм; для стальных отливок – от 1 до 3 мм.

Поковки и штамповки могут быть из легированной или углеродистой стали; поковки изготовляются из слитка или проката. При изготовлении поковок на них образуется окалина. Для удаления этого слоя при обработке углеродистых сталей часто оказывается достаточной глубина резания, равная 1,5 мм; для легированных сталей глубина резания должна быть 2–4 мм.

Поверхностный слой у штамповок обезуглероживается, и при обработке его необходимо удалить. Толщина этого слоя у штамповок из легированных сталей до 0,5 мм; у штамповок из углеродистых сталей 0,5–1,0 мм в зависимости от конфигурации и размеров детали и других факторов.

Конфигурация и размеры заготовки. Заготовки сложной конфигурации получить свободной ковкой затруднительно, поэтому ради упрощения формы заготовки иногда оказывается необходимым увеличивать припуски на обработку.

В штамповках сложной конфигурации затруднено течение материала, поэтому для таких штамповок также необходимо увеличивать припуски.

В отливках сложной конфигурации в целях более равномерного остывания металла необходимо делать плавные, постепенные переходы от тонких стенок толстым, что также вызывает необходимость увеличения припуска. При изготовлении крупных отливок необходимо учитывать усадку.

Вид заготовки и способ ее изготовления. Заготовки как указывалось, бывают в виде отливок, поковок, штамповок и проката. В зависимости от вида заготовки и способа ее изготовления величины припусков и допуски на размеры заготовки различны. Так, для литой детали, изготовленной ручной формовкой, припуск больше, чем металлических формах. Наиболее точными, следовательно, с наименьшими припусками получаются отливки при литье в оболочковые и металлические формы, при литье под давлением, по выплавляемым моделям. Если сравнивать припуски поковок и штамповок для одних и тех же деталей, то можно убедиться, что припуски у поковок больше, чем у штамповок. В заготовках из проката припуски меньше, чем в заготовках, получаемых литьем, ковкой или штамповкой.

Требования в отношении механической обработки. В соответствии с требованиями к шероховатости поверхности и точности размеров детали применяется тот или иной способ механической обработки. Для каждой промежуточной операции механической обработки необходимо оставлять припуск, снимаемый режущим инструментом за один или несколько проходов. Следовательно, общий припуск находится в зависимости от способов механической обработки, требующейся для изготовления детали по техническим условиям.

Технические условия на качество и точность поверхностей. Чем выше требования, предъявляемы к детали в соответствии с техническими требованиями, тем больше должна быть величина припуска. Если поверхность должна быть гладкой, то необходимо давать припуск, позволяющий после черновой обработки произвести и чистовую. Если размеры должны быть выполнены точно в пределах установленных допусков, то припуск должен обеспечить возможность достижения необходимой точности и класса шероховатости поверхности, что должно быть учтено при определении величины припуска. При этом необходимо предусмотреть слой металла, компенсирующий погрешности формы, возникающие в результате предшествующей обработки (особенно термической), а также погрешность установки детали на данной операции.

Определение промежуточных размеров в соответствии с маршрутом обработки. Нормативные припуски устанавливаются соответствующими стандартами. В производственных условиях размеры припусков устанавливают на основании опыта, пользуясь практическими данными в зависимости от веса (массы) и габаритных размеров деталей, конструктивных форм и размеров, необходимой точности и класса чистоты обработки. Многие заводы, научно-исследовательские и проектные институты имеют свои нормативные таблицы припусков, разработанные ими на основании длительного опыта применительно к характеру своего производства.

В машиностроении широко применяют опытно-статистический метод установления припусков на обработку. При этом общие и промежуточные припуски берут по таблицам, которые составляют на основе обобщения производственных данных передовых заводов. Недостаток этого метода заключается в том, что припуски назначают без учета конкретных условий построения технологических процессов.

Расчетно-аналитический метод определения припусков, заключается в анализе различных условий обработки и установлении основных факторов, определяющих промежуточный припуск (факторы, влияющие на припуски предшествующего и выполненного переходов) технологического процесса обработки поверхности. Значение припуска определяется методом дифференцированного расчета по элементам, составляющим припуск с учетом погрешности обработки на предшествующем и данном технологических переходах. Данный метод был предложен профессором В.М. Кованом,

Симметричный припуск на диаметральные размеры определяется по формуле:

2Zb min = 2[(Ha + Тa) + ].

].

Симметричный припуск на две противоположные параллельные плоские поверхности:

2Zb min = 2[(Ha + Тa) +( )].

)].

Ассиметричный припуск на одну из противоположных параллельных плоских поверхностей:

Zb min = (Ha + Тa) +( ),

),

где Zb min – минимальный припуск на выполняемый переход на сторону;

Ha – величина микронеровностей от предыдущей обработки;

Тa – величина дефектного поверхностного слоя, оставшегося от предыдущей обработки;

ρа – суммарное значение пространственных отклонений от предыдущей обработки;

εb – погрешность установки заготовки при выполнении операции

Расчетный метод из-за его сложности большого распространения не получил, хотя и представляет определенный интерес с методической точки зрения.

Для удобства расчета располагают операционные припуски и допуски на различных стадиях обработки в виде схем.

Когда последовательность и способ обработки каждой поверхности установлены, необходимо определить величины промежуточных припусков и промежуточные размеры заготовки по мере ее обработки от перехода к переходу. В итоге определяются размеры заготовки более обосновано, то есть с учетом обработки, которой она будет подвергаться.

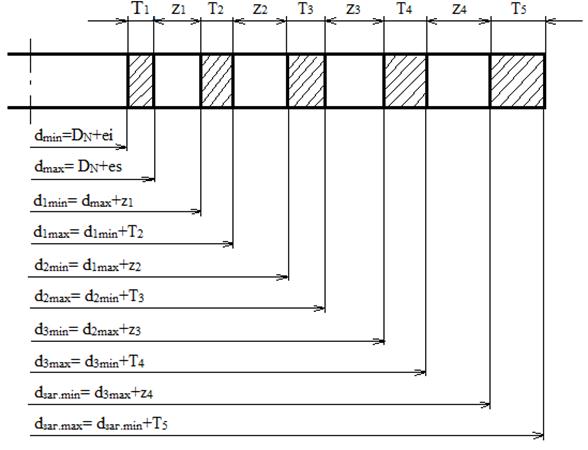

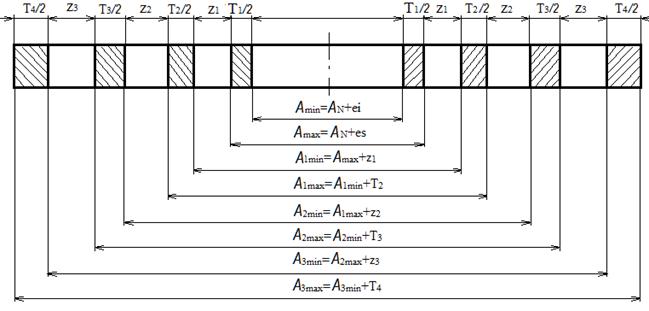

Для обработки наружной поверхности (точность обработки вала - 7-й квалитет, шероховатость Ra1,25 мкм) схема расположения промежуточных размеров представлена на рисунке 10.

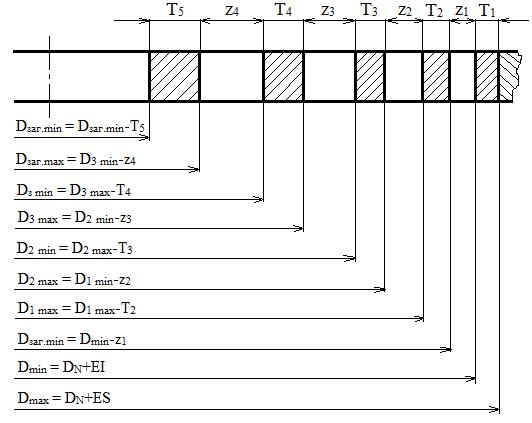

Схема расположения промежуточных размеров при обработке отверстия (точность обработки - 7-й квалитет) представлена на рисунке 11.

Схема расположения промежуточных размеров при обработке торцовой поверхности (точность обработки – 11-й квалитет, шероховатость Ra2,5 мкм) представлена на рисунке 12.

Т1 – допуск, заданный чертежом;

z1 – припуск на чистовое шлифование;

Т2 – допуск после предварительного шлифования;

z2 – припуск на предварительное шлифование;

Т3 – допуск после чистового точения;

z3 – припуск на чистовое точение;

T4 – допуск после чернового точения;

T5 – допуск заготовки

Рисунок 10 – Схема расположения промежуточных размеров при обработке наружных поверхностей

Т1 – допуск размера, заданный чертежом;

z1 – припуск на чистовое шлифование;

Т2 – допуск после предварительного шлифования;

z2 – припуск на предварительное шлифование;

Т3 – допуск после протягивания;

z3 – припуск на протягивание;

T4 – допуск поле растачивания;

z4 – припуск на растачивание;

T5 – допуск заготовки

Рисунок 11 - Схема расположения промежуточных размеров при обработке внутренних поверхностей

Т1 – допуск, заданный чертежом;

z1 – припуск на предварительное шлифование;

Т2 – допуск после чистового точения;

z2 – припуск на чистовое точение;

Т3 – допуск после чернового точения;

z3 – припуск на черновое точение;

T4 – допуск заготовки

Рисунок 12 - Схема расположения промежуточных размеров при обработке торцовых поверхностей

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 52616; Нарушение авторских прав?; Мы поможем в написании вашей работы!